高炉喷吹配煤催化燃烧特性的研究

2012-01-29王培平陈旺生

王培平,陈旺生,孟 康

(武汉科技大学资源与环境工程学院,湖北武汉,430081)

高炉喷煤是从高炉风口向炉内直接喷吹适度粒径范围的无烟煤或烟煤,以替代焦炭用于提供热量和起到还原剂的作用,从而降低焦比和生铁成本。然而,随着喷煤比的不断提高,煤粉在高炉内的燃烧条件恶化,燃烧效率降低,煤焦置换比有所下降[1]。因此,提高煤粉的燃烧效率成为研究的热点。目前,强化煤粉燃烧的手段主要有提高风温、富氧喷煤、喷吹配煤和添加催化助燃剂等[2],其中高炉喷吹配煤不仅可以充分利用我国煤炭资源,而且其各组分相互促进燃烧,可提高煤粉的燃烧率和煤焦的置换比;而添加催化助燃剂也是实现燃煤高效、洁净燃烧的强有力措施[3]。目前煤催化助燃机理主要有氧传递学说和电子转移学说[4-6],这两种理论均认为,碱金属、碱土金属和过渡元素的氧化物、氢氧化物及其盐类几乎都具有催化助燃作用,且具有催化活性的一般规律,主要体现在以下两个方面:一是对挥发分燃烧的催化作用;二是对固定碳燃烧的催化作用。

本文着重研究提高高炉喷吹配煤的燃烧效率,基于以上煤催化燃烧的反应机理,在配煤中干法混合不同比率的催化助燃剂轻烧白云石、冷轧酸洗氧化铁粉和锰矿粉,探讨催化助燃剂种类及其添加量对煤粉着火点和燃尽率的影响,以确定匹配的催化助燃剂种类及其最佳添加量。

1 试验

1.1 配合煤的制备及表征

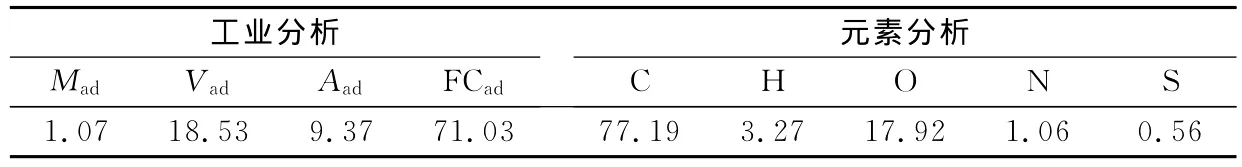

将混合无烟煤(神火、恒源、青町和四川)、神华烟煤和焦粉分别按52%、40%和8%的质量配比混合并制备成200目以下的配合煤粉。按照GB/T212—2008对配合煤进行工业分析和元素分析,结果如表1所示。由表1中可以看出,该配合煤的固定碳含量为71.03%,挥发分含量为18.53%,发热值高;碳、氧和氢元素含量高,氮和硫元素含量较低,燃烧所需理论空气量大,因此不仅适合于高炉喷吹,还有利于富氧和高风温操作。

表1 配合煤样的工业分析和元素分析结果(wB/%)Table 1 Proximate and ultimate analysis of blended coals

1.2 催化助燃剂的表征

试验以廉价的轻烧白云石、冷轧酸洗氧化铁粉(以下简称氧化铁粉)和锰矿粉作为高炉催化助燃剂。采用X’Pert PRO型XRD衍射仪分析催化助燃剂的物相组成,采用Nova 400 Nano型EDS能谱仪和SEA100A Ro HS型荧光光谱仪分析催化助燃剂的表面元素组成和化学成分,采用Nova 400 Nano型扫描电镜观察催化助燃剂的表面形貌和活性组分分散度。

1.3 催化助燃煤样的制备

单一催化样是将轻烧白云石、氧化铁粉、锰矿粉均分别按1.5%、3.0%、4.5%、6.0%的配比与优质配合煤干法混合而成,复合催化样是将轻烧白云石、氧化铁粉、锰矿粉按40%、30%、30%的配比充分混合成复合催化剂后再与优质配合煤进行混合而成。

1.4 热重分析

热重静态燃烧试验在STA409型热综合分析仪上进行,试验条件如下:升温速率为30℃/min;工作温度从室温上升至1 000℃;工作气氛为空气,气体流量为100 m L/min;煤样质量为10±1 mg,煤粉细度为200目以下。

1.5 沉降炉试验

沉降炉在一定程度上可以模拟高炉喷煤高温燃烧的反应过程和燃烧效果,以燃尽率的高低来反映炉内煤粉的燃烧性能。沉降炉试验条件:给粉量为0.5 g/min;气氛为4%富氧(25%氧气,75%氮气);温度为1 150℃。采用马弗炉二次高温焙烧可以获得原煤和灰样中的灰分量,再根据灰分示踪法计算不同燃烧温度下煤的燃尽率,计算公式如下:

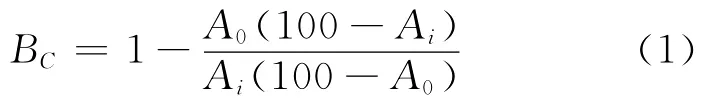

式中:Bc为配合煤的燃尽率,%;A0、Ai分别为原煤和灰样的灰分(干燥基)。

2 结果与分析

2.1 催化助燃剂的结构

由催化助燃剂的XRD分析发现,轻烧白云石的物相为属于面心立方晶系的Mg O和CaO、六方晶系的Ca(OH)2及三角晶系的Ca Mg(CO3)2,高温下Ca Mg(CO3)2将被分解成MgO和CaO;氧化铁粉的物相为α-Fe2O3,属于三角晶系结构,高温下还有少量相似结构的Cr2O3存在;锰矿粉的物相为属于六方晶系的Mn O2、立方晶系的Fe Mn O3、单斜晶系的Al(OH)3和三斜晶系的SiO2,高温下Fe Mn O3被分解为Mn O2和Fe2O3。由此可见,轻烧白云石、冷轧酸洗氧化铁粉和锰矿粉的晶系结构分维度很高,因而与煤粉接触面积大,而且其物相组分都具有碱金属或过渡碱金属氧化物间接传递氧的功能。

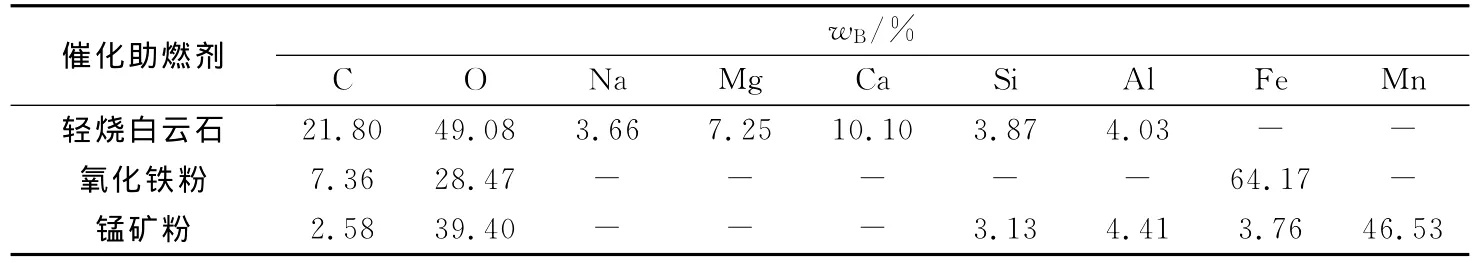

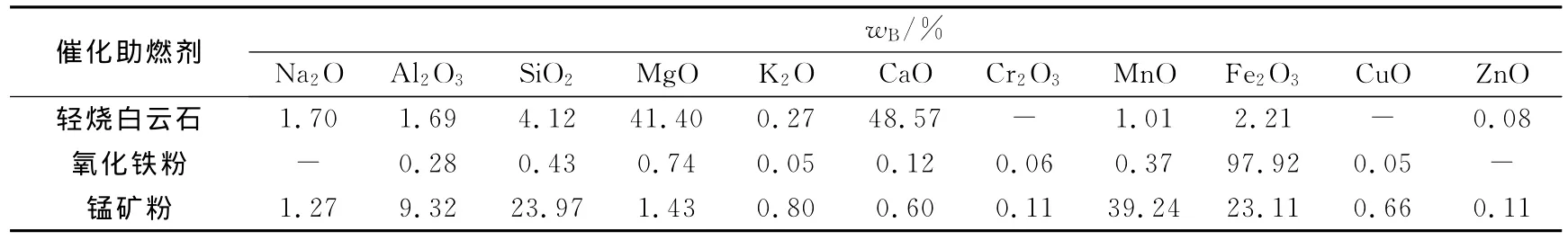

催化助燃剂的表面元素组成和化学成分分别如表2、表3所示。从表2中可以看出,轻烧白云石、氧化铁粉和锰矿粉元素组成中都含有大量的氧、少量的Si和Al,几乎不含或含有极少量的K、Na。从表3中可见,轻烧白云石含有质量分数接近90%的Mg O和CaO,氧化铁粉的主要成分为约98%的Fe2O3,锰矿粉成分较复杂,主要含有约24%的SiO2、40%的Mn O和23%的Fe2O3,除SiO2外,这些化学成分都属于碱金属或者过渡碱金属氧化物,具有很好的催化活性。

表2 催化助燃剂表面元素组成Table 2 Surface elemental compositions of combustion-supporting agents

表3 催化助燃剂化学组成Table 3 Chemical compositions of combustion-supporting agents

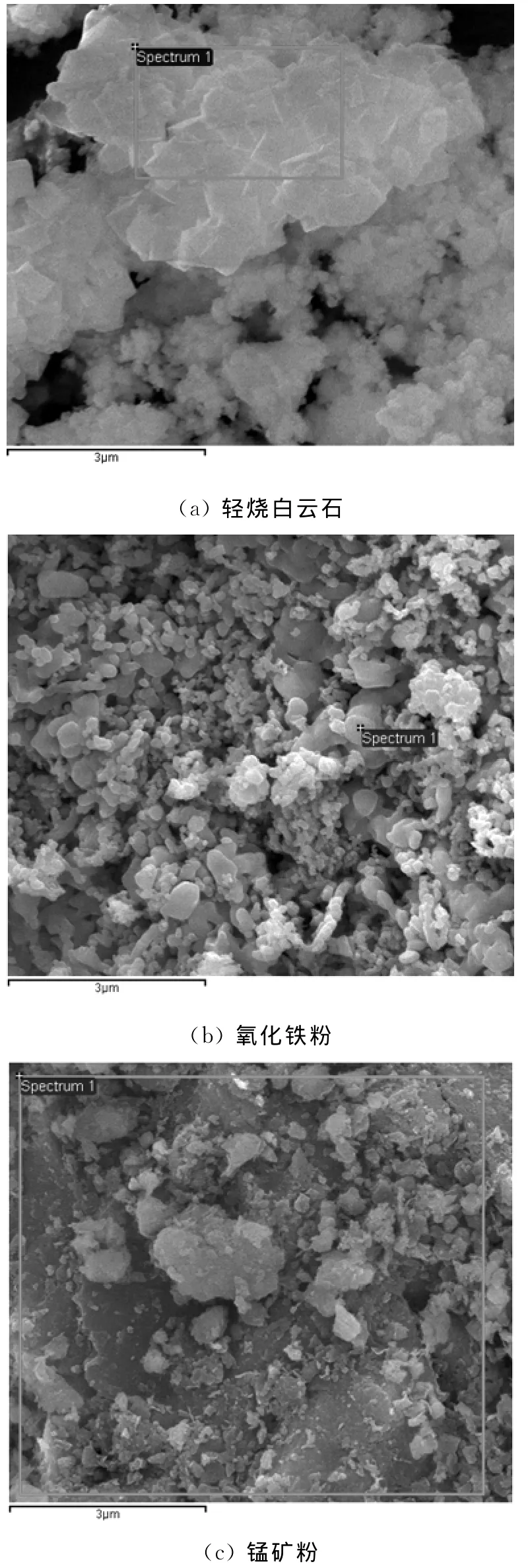

催化助燃剂的表面形貌如图1所示。由图1中可见,轻烧白云石结构呈叠合薄饼状和棉花状,孔结构不紧密,分散度较高;氧化铁粉结构呈琥珀状,孔结构疏松,分散度很高;锰矿粉孔结构稍紧密,分散度不是很高。

通过以上分析可知,轻烧白云石、氧化铁粉和锰矿粉都含有大量直接或间接促进氧传递作用的碱金属或过渡金属氧化物,且物相分形维度高,孔隙结构疏松或不够紧密,分散度较高,可以作为煤粉燃烧的助燃剂。另外,轻烧白云石是白云石矿与一定的燃料混合经过焙烧加工而成的矿物材料,可作为炼铁过程中良好的造渣熔剂;氧化铁粉是冷轧酸洗工艺回收得到的再生产品,可作为高炉冶炼的含铁原料,并最终将被还原成金属铁,而不会给高炉冶炼带来不利的影响;锰矿粉来源广,一方面其化学成分中的Mn O2和Fe2O3具有较强的催化活性,可加速煤的燃烧,另一方面,MnO2最终会以Mn O的形态进入炉渣和以金属Mn的形态进入生铁,有利于改善生铁质量[7]。因此,它们可以作为高炉喷煤的催化助燃剂,而不影响高炉冶炼。

图1 催化助燃剂的SEM照片Fig.1 SEM images of combustion-supporting agents

2.2 催化助燃剂对煤粉燃烧特性的影响

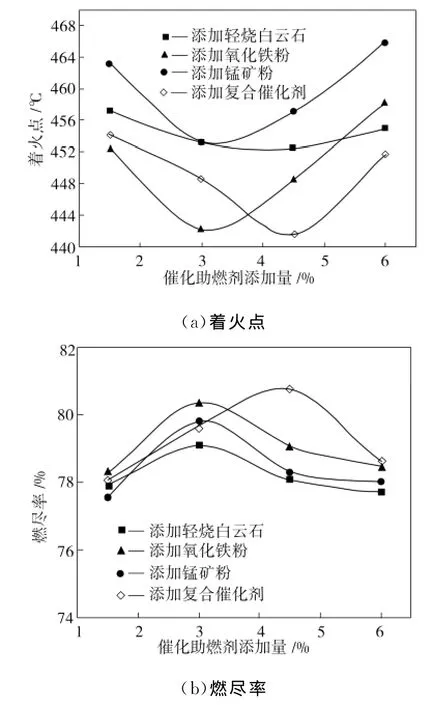

原配合煤的着火点为467.7℃,燃尽率为76.0%。添加催化助燃剂后配合煤的着火点和燃尽率如图2所示。

图2 催化助燃剂对煤的着火点和燃尽率的影响Fig.2 Effect of catalytic combustion-supporting agents on the igintion temqerature and burn-off rate of the blended coals

不同种类的催化助燃剂对煤粉催化燃烧的情况是不同的。从图2中可以看出,当催化助燃剂添加量相同时,添加不同种类的催化助燃剂,配合煤着火温度降低程度不同,燃尽率升高幅度也不同。

当添加量为1.5%和3.0%时,添加氧化铁粉、复合催化剂、轻烧白云石和锰矿粉的配合煤着火温度依次升高,燃尽率依次降低,表明此添加量下氧化铁粉对促进配合煤粉煤粉燃烧的效果更好。

当添加量为4.5%时,添加复合催化剂、氧化铁粉、轻烧白云石和锰矿粉的配合煤着火温度依次升高,配合煤燃尽率分别为80.8%、79.1%、78.1%和78.3%,可见此添加量下添加有复合催化剂的配合煤更易着火燃烧,其着火点为441.6℃,比原配合煤着火温度降低了26.1℃,且其燃尽率最高,相对原配合煤燃尽率提高了4.8个百分点。

当添加量为6.0%时,添加复合催化剂、轻烧白云石、氧化铁粉和锰矿粉的配合煤着火温度依次升高,配合煤燃尽率分别为78.6%、77.7%、78.5%和78.0%,表明此添加量下复合催化剂促进配合煤燃烧的效果更好,着火温度较低,燃尽率最高。

综上分析可知,不同添加量下,催化剂种类对煤催化燃烧效果有不同的影响。根据着火温度最低和燃尽率最高的原则,这4种催化剂的催化活性从大到小依次为:复合催化剂>氧化铁粉>锰矿粉>轻烧白云石。

同种催化剂在不同添加量情况下的煤粉燃烧特性也不相同,由图2中可见,随着添加量的增加,添加不同催化剂的煤粉燃烧的着火点和燃尽率呈现出不同的变化规律,因而催化活性也不同。

随着轻烧白云石添加量的增加,配合煤着火温度先下降后上升,但都低于原配合煤的着火温度,添加量为3.0%时其着火温度降低最为明显,比原配合煤的着火点降低了14.6℃。随着轻烧白云石添加量的增加,配合煤粉的燃尽率先增大后降低,在添加量为3.0%时配合煤粉的燃尽率最高,达到79.1%,比原配合煤的燃尽率提高了3.1个百分点,白云石的最佳添加量为3.0%。

随着氧化铁粉添加量的增加,煤粉着火温度呈先下降后上升的趋势,且都低于原配合煤的着火温度,添加量为3.0%时,其着火点比原配合煤的着火点降低了25.5℃,其燃尽率也是先增大后减小,但总体上都大于原配合煤的燃尽率。可见添加氧化铁粉对煤粉具有显著的催化效果。添加3.0%的氧化铁粉时煤粉的燃尽率高达80.4%,较原配合煤提高了4.4个百分点,氧化铁粉的最佳添加量为3.0%。

分别添加有锰矿粉与氧化铁粉的配合煤的着火点及燃尽率曲线随添加量的变化趋势基本相同,其催化规律也基本相同,可见锰矿粉的最佳添加量也为3.0%,与原配合煤相比,添加助燃剂的煤粉着火温度降低了14.4℃,燃尽率提高了3.9个百分点。

当复合催化剂的添加量为4.5%时,配合煤粉的着火点最低,为441℃,燃尽率最高,约为80.8%。与原配合煤相比,添加复合催化剂后煤粉的着火温度降低了26.1℃,燃尽率提高了4.8个百分点,复合催化剂的最佳添加量为4.5%。

综上所述,对于单一催化来说,3.0%为催化剂的最佳添加量;对于复合催化来说,4.5%为复合催化剂的最佳添加量。这是因为煤中加入催化助燃剂会产生两种截然不同的效应[2,7]:一是催化助燃效应,促进煤的燃烧和燃尽;二是覆盖炭表面效应,添加的助燃剂会覆盖一部分炭表面,使氧的传递受阻,阻碍煤的充分燃烧。当催化助燃剂添加量较低时,前者起主导作用,使煤粉着火点下降较快;当催化助燃剂达到最佳添加量时,配合煤的着火温度最低,煤粉最容易着火,燃尽率最高,催化效果最明显;当催化助燃剂用量大于最佳添加量时,前者作用效果减弱,后者的影响渐强,导致煤粉着火温度缓慢上升,燃尽率下降。

3 结论

(1)轻烧白云石、氧化铁粉和锰矿粉均可作为煤催化助燃剂,且不影响高炉冶炼。

(2)轻烧白云石、氧化铁粉、锰矿粉和复合催化剂都对煤粉的燃烧反应具有较好的助燃作用,其催化活性从大到小依次为:复合催化助燃剂>氧化铁粉>锰矿粉>轻烧白云石。

(3)配合煤粉燃烧最适宜的催化助燃剂种类为冷轧酸洗氧化铁粉或复合催化助燃剂,其最佳添加量分别为3.0%和4.5%。

[1] 蔡漳平,王金华.高炉喷煤助燃剂的应用研究[J].山东冶金,2006,28(5):20-30.

[2] 杨双平,丁学锁.添加助燃剂对煤粉燃烧性能的影响[J].钢铁研究,2010,38(1):8-11.

[3] 秦瑾.助燃添加剂对水泥工业劣质煤燃烧性能的影响及机理研究[D].武汉:武汉科技大学,2011:6-7.

[4] 徐谷衡,蒋君衍,张鹤声.煤催化着火机理[J].同济大学学报,1993,21(3):415-420.

[5] 马振兴,赵洪宾,董振强.燃煤催化剂[J].锅炉技术,2000,31(4):5-7.

[6] He Xuanming,Jin Qin,Liu Ruizhi,et al.Catalytic combustion of inferior coal in cement industry by thermogravimetric analysis[J].Energy Sources,Part A:Recovery,Utilization,and Environmental Effects,2011,18:105-109.

[7] 罗晔,孙思平,徐蕾,等.高炉喷煤助燃剂的催化燃烧效果及其工业应用[J].洁净煤技术,2009,15(3):56-58.