温度对氨吹脱工艺中氨扩散传质的影响

2012-01-29刘铁军王光华李文兵王倩萍

刘铁军,王光华,李文兵,王倩萍

(武汉科技大学煤转化与新型炭材料湖北省重点实验室,湖北武汉,430081)

高浓度氨氮废水是指氨氮含量高于0.029 mol/L的废水,主要来自于焦化、石化、化肥、纺织、养殖等企业排放的废水以及垃圾渗滤液等[1]。高浓度氨氮废水的排放量大,可导致水体的富营养化,且难以生物降解[2],其处理技术一直是国内外废水处理研究领域的重要课题。我国一般采用预处理和生化处理相结合的方法来治理高浓度氨氮废水[3-4]。常用的预处理方法主要有蒸氨法、吹脱法、化学沉淀法和离子交换法等,其中吹脱法以效率高、操作简单、能耗低等优点而得到广泛应用[4-5]。

目前,对于吹脱法预处理高浓度氨氮废水的研究较多,但大多数仅限于分析吹脱条件对氨氮去除效率的影响。研究结果表明,影响氨氮去除效率的因素主要有p H值、温度、气液比以及外加能量等[2],至于这些因素对氨氮去除效率的影响机理研究,目前还鲜见报道。孙华等[6]虽然建立了曝气吹脱氨氮的理论模型,但由于难以求出气液传质面积,所以只得到了体积传质系数,没有得出氨的液相总传质系数。体积传质系数具有总体性,难以充分说明气液传质机制[7]。因此,为了解决气液传质面积难以测定的问题,本文对低气速安静鼓泡条件下的空气吹脱氨系统进行实验研究,并从单个气泡的角度出发推导出较为精确的氨吹脱扩散传质动力学模型,分析温度对氨的扩散传质总量和液相总传质系数的影响,以期为氨吹脱工艺研究及其工程应用提供参考。

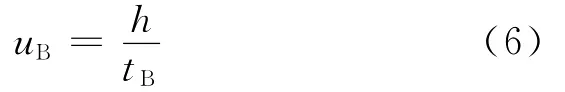

1 实验

1.1 实验装置

鼓泡器是一根内径D=18 mm,长为500 mm的玻璃管,安装在恒温水浴箱中,内装高浓度氨氮废水,液相高度h=300 mm。鼓气孔用于模拟工业鼓气装置,是一个内径d0=4 mm,长为50 mm的玻璃管。空气流由压力计和气体转子流量计(LZB-2,20℃,101.3 k Pa)调节控制。有足够长的进气管浸没在恒温水浴箱中,以便空气在进入鼓泡器之前能达到系统温度。

1.2 实验及检测方法

所用试剂均为分析纯,配制溶液用水为蒸馏水,吹脱用空气流为纯净高压空气,空气流量Q=16×10-9m3/min。

高浓度氨氮废水的配制:将一定量干燥的NH4Cl溶于水,制成c(NH3)=0.058 8 mol/L的模拟废水。用氢氧化钠调节废水p H值。

吸收液的配制:移取一定量的0.1 mol/L H2SO4标准溶液于吸收瓶中,加少量水至标线。

氨氮检测按纳氏试剂分光光度法(HJ 535—2009)进行。废水p H值由精密p H计(ORION STAR,USA)测定。

2 理论分析

2.1 氨吹脱原理

游离氨在全氨中所占的比例P主要由废水p H值决定,如式(2)所示。

式中:Ka为的电离常数。

由式(2)可见,P随着废水p H值的增大而增大,当p H>12时,P>99.9%,这时,氨氮几乎全部以游离氨的形式存在。因此,为了便于研究温度对氨氮扩散传质的影响,应将废水p H值调节至大于12,然后将空气流通入废水中,使废水中的游离氨分子穿过气液界面向气相转移,从而达到脱除氨氮的目的。

2.2 氨扩散动力学模型

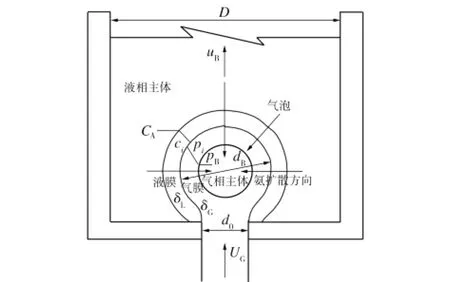

根据双膜理论,气液相界面两侧分别存在气膜和液膜;两相传质阻力全部来自于通过两层膜的分子扩散;溶质穿过相界面的阻力极小,即认为其所需的推动力为零;相界面处保持气液平衡状态。因此,氨分子从液相转移到气相的传质过程可分为3个步骤:氨分子从液相主体扩散穿过液膜到达相界面;氨分子穿过相界面到达气膜;氨分子扩散穿过气膜到达气相主体,如图1所示。图1中,uB为气泡上升速度;UG为气体进入液体时的流速;cA为液相中氨的浓度;ci为气液界面氨的浓度;pi为气液界面氨的分压;pB为气泡中氨的分压;dB为气泡的直径;δL为液膜厚度;δG为气膜厚度。

图1 气泡形成和氨扩散传质图Fig.1 Diagram of bubble formation and diffusion mass transfer

以液相浓度差为总推动力的传质速率方程为:

式中:NA为气液传质量;KL为液相总传质系数;为用液相浓度差表示的总推动力。

为解决气液传质面积难以测定的问题,使吹脱过程在低气速(UG=0.01~0.03 m/s)条件下进行,此时,吹脱系统处于安静鼓泡状态,气泡形成时间稳定,停留时间均匀[8]。

为了更好地描述吹脱系统,作出3点假设:①气泡呈球形且大小一定,传质面积就是气泡的表面积;②气泡在液相中沿直线上升;③每个气泡与液相的传质效率都相同。因此,通过测定气泡生成频率,就可以根据式(4)~式(5)求出气泡直径:

式中:f为气泡生成频率,min-1;Q′为修正的气体流量,m3/min;T为系统温度,K。

另外,通过测定气泡在液相中的上升时间,可以求出气泡的上升速度:

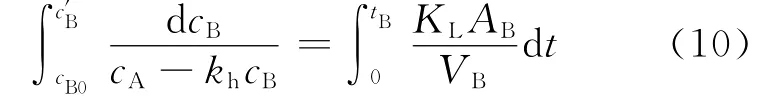

式中:tB为气泡在液相中的上升时间。对单一气泡进行物料衡算:

式中:VB为气泡的体积,m3;cB为气泡中的氨浓度;AB为气泡的表面积,为与气相氨压力呈平衡的液相浓度。根据亨利定律:

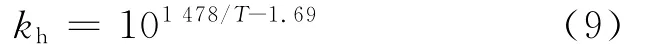

式中:H为氨的溶解度系数,mol/(L·Pa);n为氨的量,mol。令亨利常数kh=HRT,由文献[9]得:

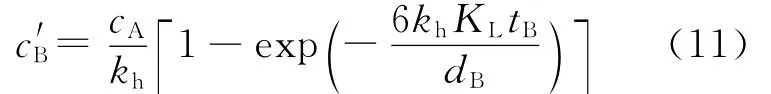

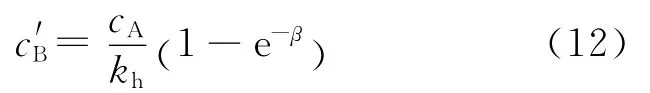

式中:c′B为离开液面时气泡中的氨浓度;cB0为生成时气泡中的氨浓度。式(10)化简后得:令,则:

对吹脱氨系统整体进行物料衡算:

式中:VL为液相体积,m3。

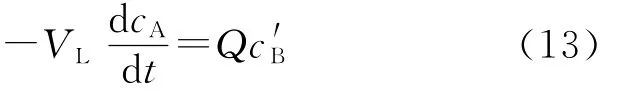

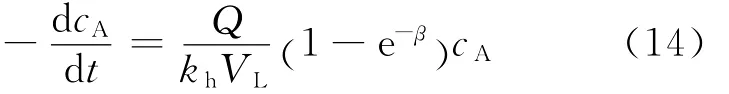

将式(12)代入式(13),得到:

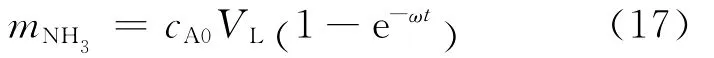

对式(15)积分,得到:

式中:cA0为液相中氨的初始浓度。

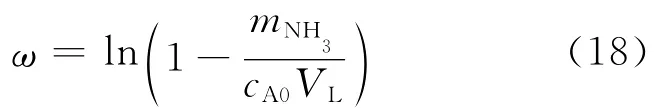

氨氮扩散传质总量

式(16)、式(17)均为吹脱氨系统扩散动力学模型。模型中的已知量有:cA0,Q,kh,VL,tB,dB;模型中的未知量只有KL。其中,kh和KL受温度T的影响,因此,在其它条件不变的情况下,通过改变实验温度可以得出温度对KL的影响。由式(17)得:

3 结果与讨论

3.1 系统温度对气泡直径的影响

式中:σL为废水的表面张力,N/m;ρL为废水密度,kg/m3;ρG为空气密度,kg/m3。

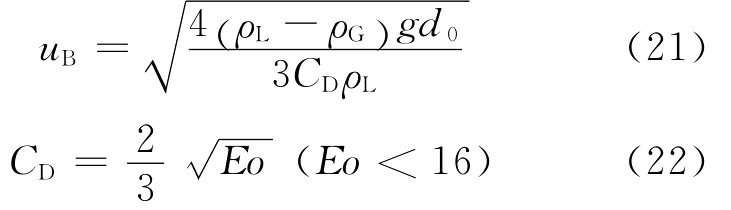

通过实验测得的气泡直径与根据式(20)计算得到的气泡直径如图2所示。从图2中可以看出,两种情况下,随着温度的升高,气泡直径均略有减小。在同样的气流量下,气泡直径越小,气泡的个数就越多,传质表面积也越大,从而更有利于氨的去除。

3.2 系统温度对气泡上升时间的影响

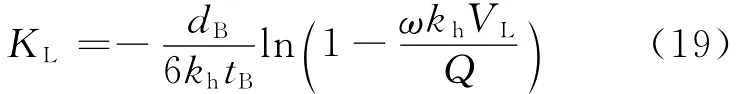

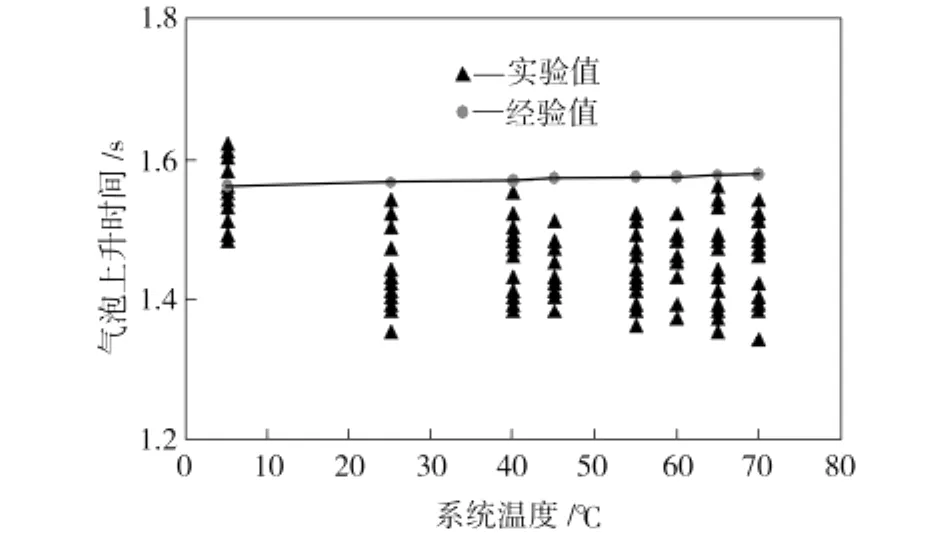

气泡上升速度的经验计算公式为[11]:

图2 系统温度对气泡直径的影响Fig.2 Effect of system temperature on bubble diameter

式中:CD为阻力系数。则气泡上升时间tB可根据式(6)计算。

通过实验测得的气泡上升时间与根据经验公式计算得到的气泡上升时间如图3所示。从图3中可以看出,随着温度的升高,气泡的上升时间,即气液传质时间基本稳定。

图3 系统温度对气泡上升时间的影响Fig.3 Effect of system temperature on bubble rise time

3.3 系统温度对氨扩散传质总量的影响

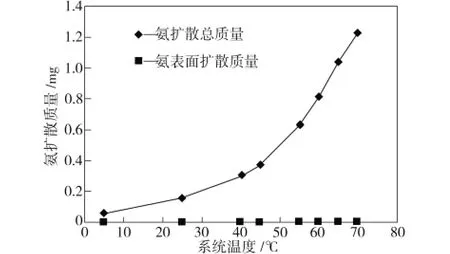

实验时,每隔0.5 h测一次吸收液氨含量,将实验结果中的异常值去除,对其余值取平均值,就得到0.5 h氨扩散传质总量m0.5h。在氨吹脱过程中,除绝大部分氨向气泡中扩散外,还有极少量的氨通过表面扩散。系统温度对氨扩散传质量的影响如图4所示。由图4可见,随着温度的升高,氨扩散传质总量迅速增大,将其拟合成温度的函数,得到:m0.5h=0.046e0.0475T,R2=0.996 8。

由于氨表面扩散量极小,可以忽略,所以本文主要研究氨在气泡中的传质,其传质量等于氨扩散传质总量减去氨表面扩散量。

3.4 系统温度对氨液相总传质系数的影响

由式(3)可得:

式中:1/KL为传质总阻力;H/kG为气膜阻力;1/kL为液膜阻力。对于移动的气泡传质,kL可以利用海格比尔(Higbie)方程推出[12]:

图4 系统温度对氨扩散传质量的影响Fig.4 Effect of system temperature on diffused ammonia mass

式中:DL为气体在液相中的扩散系数。

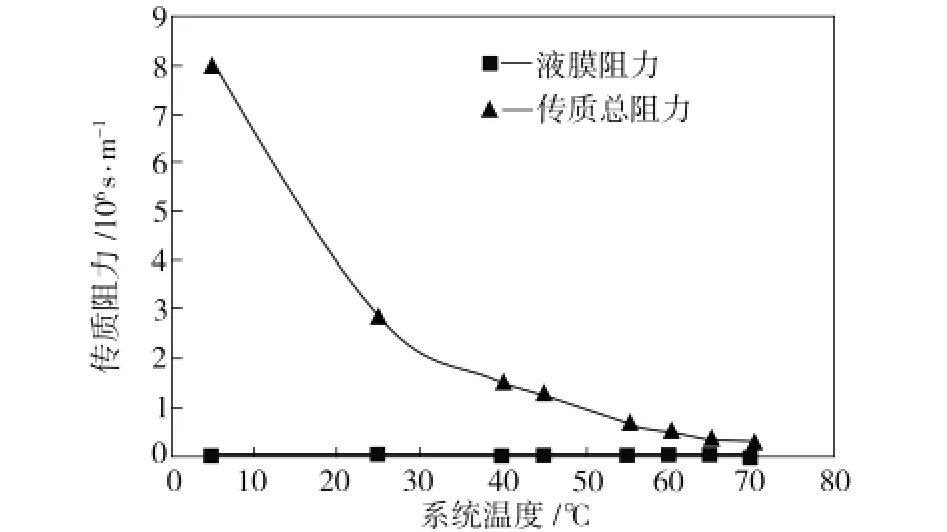

系统温度对传质阻力的影响如图5所示。由于氨极易溶于水,氨的液膜阻力(约为103s/m)远小于传质总阻力(105~8×106s/m),所以氨传质阻力主要来自于气膜阻力,即:

则氨的气膜传质系数

另外,根据文献[13],其它气体在空气中的传质系数的经验计算公式为:

式中:μ为液体的黏度;L为界面长度。

图5 系统温度对传质阻力的影响Fig.5 Effect of system temperature on ammonia mass transfer resistance

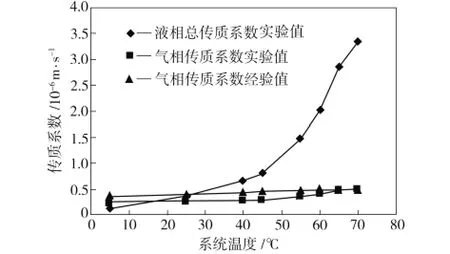

本文通过实验得出的液相总传质系数和气相传质系数、通过式(28)计算得出的气相传质系数如图6所示。由图6可见,kG的实验值与经验值拟合较好;温度对kG的影响不大,而液相总传质系数KL随温度的升高而急剧增大。将氨液相总传质系数的实验值拟合成温度的函数:KL=8.3×10-12e0.051T,R2=0.988 9。所以在节约能源的前提下,氨吹脱过程应尽可能在较高温度下进行。

图6 系统温度对氨传质系数的影响Fig.6 Effect of system temperature on mass transfer coefficients of ammonia

3.5 kG影响因素分析

4 结论

(1)低气速空气吹脱氨氮废水系统中,在p H值大于1 2的条件下,氨液相总传质系数KL=

(2)随着系统温度的升高,气泡直径略微下降,气泡上升时间基本不变,氨扩散传质总量急剧增加。

(3)在氨吹脱过程中,氨主要向气泡中扩散,通过液相表面的扩散可以忽略,氨传质阻力近似于气膜阻力。

(4)氨液相总传质系数与系统温度的拟合关系为:KL=8.3×10-12e0.051T。

[1] 何岩,赵由才,周恭明.高浓度氨氮废水脱氮技术研究进展[J].工业水处理,2008,28(1):1-4.

[2] Lin Li,Chen Jing,Xu Zuqun,et al.Removal of ammonia nitrogen in wastewater by microwave radiation:a pilot-scale study[J].Journal of Hazardous Materials,2009,168:862-867.

[3] Guo Jin-Song,Abbas A A,Chen Y P,et al.Treat-ment of landfill leachate using a combined stripping,Fenton,SBR,and coagulation process[J].Journal of Hazardous Materials,2010,178:699-705.

[4] Quan Xuejun,Wang Fuping,Zhao Qinghua,et al.Air stripping of ammonia in a water-sparged aerocyclone reactor[J].Journal of Hazardous Materials,2009,170:983-988.

[5] 钟金松,闵育顺,肖贤明.浅谈高浓度氨氮废水处理的可持续发展方向[J].环境科学与技术,2008,31(2):90-94.

[6] 孙华,申哲民.吹脱法去除氨氮的模型研究[J].环境科学与技术,2009,32(8):2 124-2 130.

[7] Painmanakul P,Loubière K,Hébrard G,et al.Effect of surfactants on liquid-side mass transfer coefficients[J].Chemical Engineering Science,2005,60:6 480-6 491.

[8] 梁斌,胡强,周慧,等.单孔及微孔曝气低气速鼓泡床内气泡行为比较[J].化工学报,2005,56(10):1 880-1 887.

[9] Ni J-Q,Hendriksb J,Vinckier C,et al.Development and validation of a dynamic mathematical model of ammonia release in pig house[J].Environment International,2000,26:105-115.

[10]Kim Jin-Kyeong,Akisawa A,Kashiwagi T,et al.Numerical design of ammonia bubble absorber applying binary nanofluids and surfactants[J].Inter national Journal of Refrigeration,2007,30:1 086-1 096.

[11]Di Marco P,Grassi W,Memoli G.Experimental study on rising velocity of nitrogen bubbles in FC-72[J].International Journal of Thermal Sciences,2003,42:435-446.

[12]Alves S S,Orvalho S P,Vasconcelos J M T.Effect of bubble contamination on rise velocity and mass transfer[J].Chemical Engineering Science,2005,60:1-9.

[13]Cortus E L,Lemay S P,Barber E M,et al.A dynamic model of ammonia emission from urine puddles[J].Biosystems Engineering,2008,99:390-402.