基于Hypermesh的电动汽车车架结构优化设计

2012-01-29张海峰王忆望李寒毅

李 红,张海峰,王忆望,李寒毅

(扬州大学 机械工程学院,江苏 扬州 225127)

电动汽车比较适合在城市内短距离使用,这种区域内的交通工具宜采用中低速的速度范围,以适应运行过程中复杂的交通环境.为减轻车身质量,电动汽车在设计过程中大多采用轻质材料[1],这样车架就成为所有动力、传动部件的安装基体,并承载、传递着各类重力与驱动力[2];因此,车架的可靠性将关系到整车能否正常运行,在设计过程中必须保证车身骨架的刚度和强度符合要求.同时,受其动力源的限制,电动汽车的输出功率与扭矩远远小于传统燃油汽车.[3-5]通过计算机辅助设计(CAD)技术,对整车的承载结构件(车身骨架)进行有限元分析,可以实现结构最优化,减轻整车的质量,从而使整车的动力性能得到提升.[6]目前,国内外的研究方向主要是对承载式车身的结构分析优化,而关于电动汽车车架的结构有限元分析与优化的文献报道较少.[7-9]在本文中,笔者拟通过有限元技术,对电动汽车在运行过程中车架的受力状况进行有效评价并作出相应的优化,突破传统的经验主导的设计思路,为设计工作提供有效的参考.

1 车架有限元模型的建立

1.1 几何模型的建立

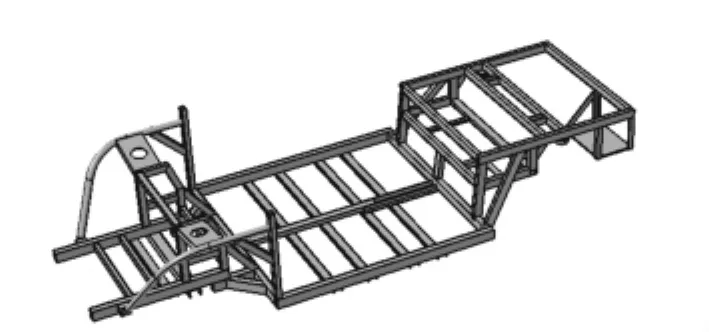

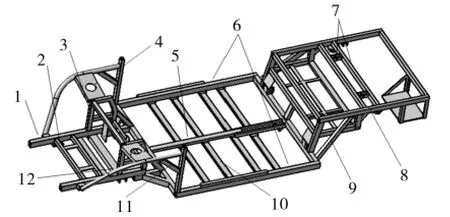

根据企业提供的研究对象的二维参数,将车架实际结构必要简化后运用CATIA软件对其进行三维建模,比直接在有限元软件中建立模型效率更高.[10]图1给出了车架的几何模型.

图1 车架几何模型Fig.1 Frame geometry model

1.2 车架有限元模型的建立

三维模型建立后,将其文件转换为IGES格式,并导入到Hypermesh中.

1)几何模型的清理与简化.由于有限元结构只是对实际情况的近似模拟,因此在建立有限元模型时,可在不影响模型整体力学特性的基础上对其几何模型进行适当简化,删除一些对结构的计算分析无影响或影响较小的细节.

2)网格划分.单元类型的选择也会对计算精度产生很大的影响.在建模过程中,往往采用四边形单元为主、三角单元相适应的方式对几何模型进行网格划分.

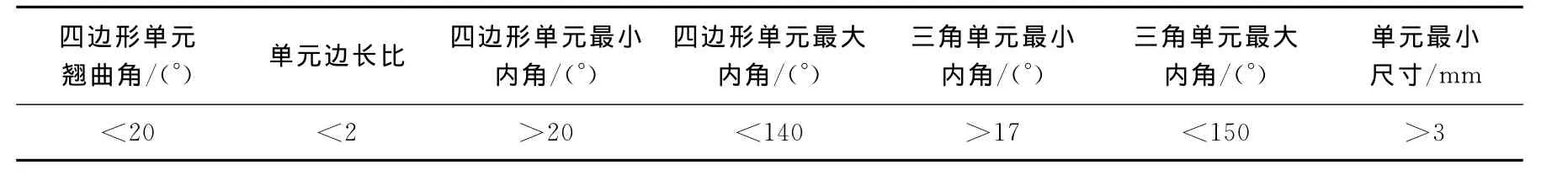

3)网格质量的检验.根据车架的结构特点,采用壳单元建立车架模型.经过对车架网格的多次划分与比较后,确定选择单元边长为10mm的四边形网格进行划分.对一些可能发生局部应力较大的细节采用三角单元进行离散逼近,充分发挥三角单元适应性强的优点,以优化网格的连接质量.网格划分完成以后,单元个数为57 040,节点为55 843,其中三角单元个数为3 194,所占比例为5.6%.单元质量检查规范见表1.

表1 单元质量检查规范Tab.1 The quality inspection standard of cells

表2 硬质铝合金的材料属性Tab.2 The material properties of hard aluminum alloy

1.3 材料定义

受电动汽车动力源的限制,拟采用轻质材料焊接车架.电动汽车的车架采用硬质铝合金,其具体材料属性如表2所示.

1.4 约束及载荷的定义

1)约束的定义.对车架进行分析时,为了使数值有解且唯一,系统要求必须消除结构的刚体位移,以保证结构总体刚度矩阵非奇异.[11]本研究按照电动汽车实际运行情况,主要对车架进行弯曲与弯扭组合工况下的有限元分析.车架弯曲与弯扭组合工况的约束如表3所示.

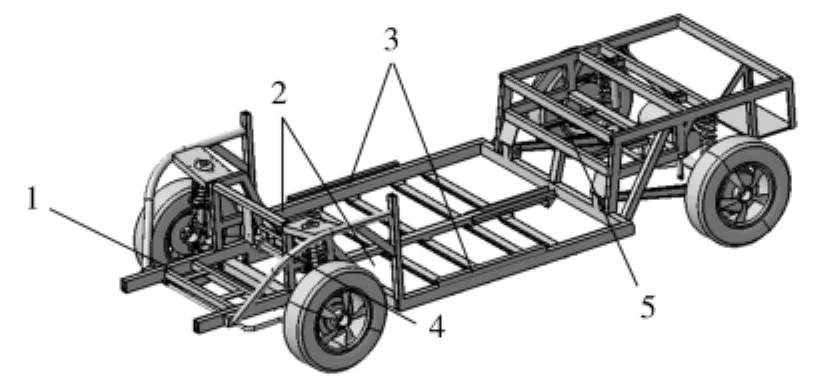

2)载荷的模拟.载荷的模拟是否与实际相符或接近直接关系到计算结果的真实性.[12]在进行车身结构强度分析时,车架所受的载荷主要包括驾驶室的重力、电池组的重力、车身重力以及操纵系统的重力等,如图2所示.

表3 车架弯曲与弯扭组合工况的约束Tab.3 The constraints of the frame under bending condition and the bending and twisting condition

具体的模拟方式:①动力电池组安放在1,5处,各2组,按集中载荷施加,每组质量50kg.②驾驶室安装在第一根与第二根横梁中间2处,按集中载荷施加,每边质量为120kg.③车身固定在3处,按均布载荷施加在两纵梁上,总质量为200kg.④ 操纵装置安装在4处,质量为20kg,按集中载荷施加.静态优化分析时兼顾动态载荷的影响,取电动汽车动载荷因子为1.5,则修正后重力加速度为1.47×104mm·s-2.

图2 整车载荷分布Fig.2 The load distribution of vehicle

2 车架的结构刚度分析

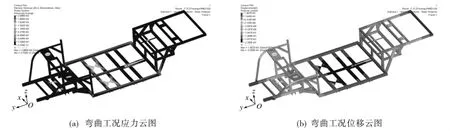

满载车架在弯曲工况下计算的应力与位移云图如图3所示.弯曲工况下车架的应力分布如图3(a)所示,可知车架的变形主要以弯曲为主,应力分布中的极值点出现在车架中部乘客区,大小为208MPa,远远小于硬质铝合金材料的屈服强度(其屈服极限为390~405MPa).从图3(b)中可看出,车架中部承载驾驶员与乘客,位移相对较大;车架后部载荷较小,会因中部下沉而导致上翘,位移达到最大值,因此结果分析与实际情况相符.车架前部与前桥及转向机构连接,较小的变形可以有效保证电动汽车在运行过程中的行驶性能与转向特性;车架后部的大变形则有利于改善车架整体的应力状况,并能起到一定的缓冲作用.

图3 满载车架弯曲工况下的应力与位移云图Fig.3 The stress and displacement cloud chart of the frame under bending condition with fully loaded

弯扭组合工况由于后轮悬空,最大应力发生在车架中部与后部的连接处,最大压应力约为213MPa,亦满足车架的强度要求,如图4所示.

经上述分析可知,该车架的结构设计合理,大部分应力远小于车架材料的抗拉强度,性能稳定.在保证或提高车架性能的前提下,可通过优化的方法改进车架结构,减轻车架自质量.

3 车架的优化设计

3.1 优化参数选择

1)设计变量(DV).即自变量.车架模型单元类型为壳单元,因此设计变量选择为厚度值,其上下限定义考虑制造工艺要求,并以原始厚度为参考.初步分析的大应力部位选为设计变量组,并且选择尽可能多的设计变量组.

2)状态变量(SV).用来体现优化的边界条件,也是设计变量的函数.这里主要研究车架的强度与刚度问题,以模型计算分析的薄弱环节的单元等效应力与整个模型中能充分描述其弯曲及扭转刚度的关键位置的位移为状态变量,而且在每个设计变量组上都应选用大应力单元为状态变量,以防止优化部件厚度单调最小化.

3)目标函数(OBJ).优化目标.它必须是设计变量的函数,而且只能求其最小值.考虑到轻量化目标,在车架的优化计算中,选用模型的质量为优化目标,也可以车架模型体积为目标函数,以获取最佳车架管材的厚度,使其在保证结构强度和刚度要求的前提下达到结构轻量化.

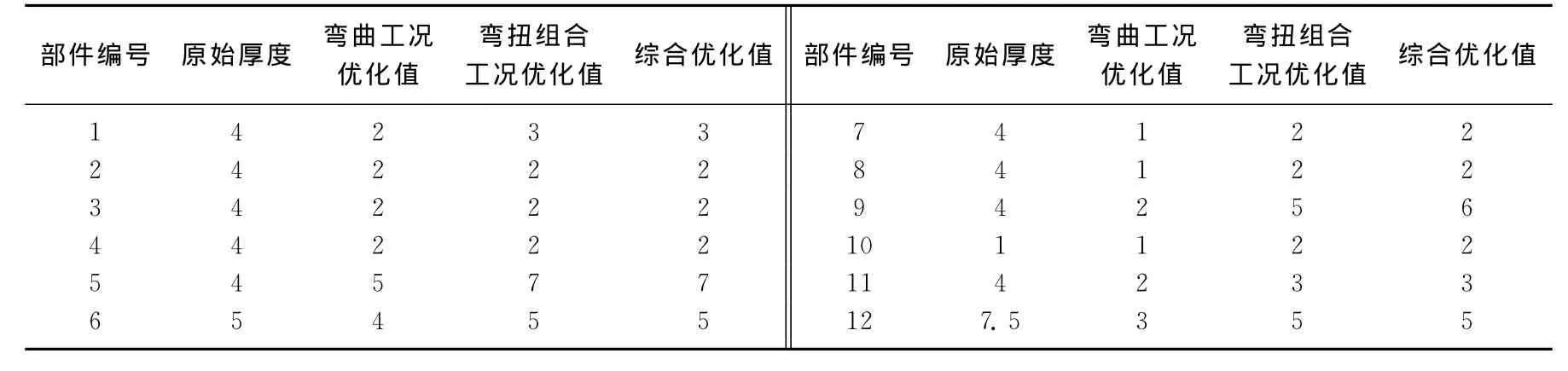

3.2 优化结构分析

为了综合分析各设计部件应力和车身关键位置位移的优化结果,最终优化值的选取综合考虑了弯曲工况与弯扭组合工况的设计部件厚度的优化结果,一般取其较大的优化结果,得出最佳的车架结构设计方案.车架结构模型优化后如图5所示,其最终管材尺寸参数见表4.

图5 优化后车架模型Fig.5 The frame model after optimization

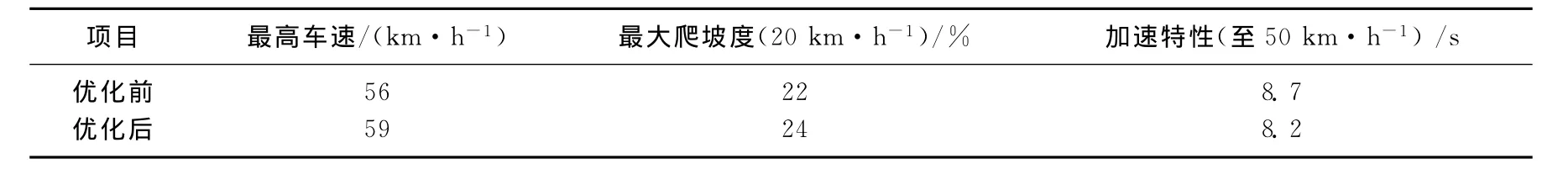

经过优化后,弯曲工况车架纵梁上关键点垂直位移最大值为0.776mm,小于设定的工程上限0.9mm;车架的等效应力最大值为156MPa,发生在车架中部;弯扭组合工况车架尾部控制点垂直方向上的最大位移为7.683mm,小于工程上限9mm;车架的等效应力最大值为221MPa,发生在车架中后部连接处,均小于材料的弹性极限值405MPa.优化后,模型的实际质量为61kg,较优化前质量减轻了5kg.优化前后整车性能指标对比见表5.

表4 各部件优化厚度值Tab.4 The optimization thickness values of all parts mm

表5 优化前后整车性能指标对比Tab.5 The comparison of vehicle performance index before and after optimization

[1]高云凯.汽车车身结构分析 [M].北京:北京理工大学出版社,2006:119-122.

[2]刘云,蹇兴东.基于Hypermesh和ANSYS的拖拉机驾驶室模态分析 [J].科学技术与工程,2010,10(5):1221-1224.

[3]李金国,王慧,刘红.基于 Hypermesh的有限元前置优化设计 [J].机械工程师,2005(7):126-127.

[4]胡杰.客车车身结构性能分析及其轻量化改进设计 [D].扬州:扬州大学,2008.

[5]MERKLEIN M,GEIGER M.New materials and production technologies for innovative lightweight constructions[J].J Mater Process Tech,2002,125/126(9):532-536.

[6]郑翔,方开荣,王成,等.四缸柴油发动机机体有限元模态仿真及其测试 [J].扬州大学学报:自然科学版,2010,13(1):42-46.

[7]HILMANN J,PAAS M,HAENSCHKE A,et al.Automatic concept model generation for optimization and robust design of passenger cars[J].Adv Eng Software,2007,38(11/12):795-801.

[8]ZHANG Rui,JU Jian-min.Finite element analysis based on Pro/E,Hyper Mesh and ANSYS[C]//International Conference on Computer Science and Software Engineering.Wuhan,Hubei:IEEE,2008:622-625.

[9]SUN Ya-zhong,CHEN Zuo-bing.Date interactive technique in Pro/E and Hyper Mesh and ANSYS and its application in structural analysis [C]//International Conference on Computer Modeling and Simulation.Macau:IEEE,2009:273-276.

[10]XU Jiang-tao,SONG Yan-dong,DING Ji-bin,et al.Analysis of a front sub-frame fatigue strength based on Miner theory[C]//International Conference on Computer Application and System Modeling.Taiyuan:IEEE,2010,9:191-193.

[11]ZHANG Xiao-feng,LIN Bin,WANG Tai-yong.Finite-element analysis of aerostatic lubrication with porous restrictors based on HYPERMESH [J].J Vac Sci Technol B,2009,27(3):1555-1558.

[12]卢立富,岳玲,黄雪涛.基于Hypermesh的车架结构模态分析 [J].电脑知识与技术,2008,4(12):569-570.