发射过程中某硝胺发射装药的动态挤压破碎情况

2012-01-28冯宾宾芮筱亭王国平

冯宾宾,芮筱亭,徐 浩,陈 涛,王国平

(1.南京理工大学发射动力学研究所,江苏 南京210094;2.南京理工大学力学实验中心,江苏 南京210094)

引 言

国内外对发射装药引起膛炸等发射安全性事故的机理已逐步形成共识,即在相应装药结构下的发射装药破碎是导致膛内超高压力和膛炸的根本原因,发射装药膛内破碎是药粒的低温脆性和弹底发射装药着火前受到挤压作用的共同结果[1]。因此,考查发射装药在发射过程中的动态挤压破碎情况变得极为重要。Lieb R J和Gazanas G A 等人曾用气体炮[2]、高速液压伺服装置[3-4]等技术对多种发射药及装药进行了动态挤压破碎研究。堵平等[5-7]利用落锤、高低压发射装置、发射药床挤压破碎物理仿真装置等试验技术对发射药及发射药床进行了动态挤压破碎研究。这些研究成果为指导发射药和装药设计起到了积极的作用。

本研究用发射装药动态挤压破碎装置对不同温度下某硝胺发射装药进行试验,以模拟在真实发射环境下发射装药的动态挤压破碎过程,获得相应的破碎发射药,并利用起始动态活度比试验方法确定破碎发射装药的破碎程度,建立了该装药破碎程度与最大挤压应力之间的定量关系。

1 实 验

1.1 动态挤压破碎试验

用自制的发射装药动态挤压破碎装置(见图1)对该发射装药分别进行低温(-40℃)、常温(20℃)、高温(50℃)试验。在燃烧室中加入点火药,其燃烧生成的高压气体推动活塞运动,高速运动的活塞快速挤压模拟药室内的发射装药,从而模拟火炮发射过程中弹底发射装药的挤压破碎过程以及药床所处的挤压应力环境[8]。

图1 发射装药动态挤压破碎装置Fig.1 Dynamic compression fracture device of propellant charge

每种温度下进行5 组试验,发射药装药量100g。试验前将称量好的发射装药放入保温箱中保温,保温时间不少于12h。

1.2 起始动态活度比试验

对破碎发射装药进行起始动态活度比试验,用硝化棉作点火药,装填密度为0.2g/cm3,初温为20℃。

2 结果与讨论

2.1 不同挤压条件下药粒的破坏情况

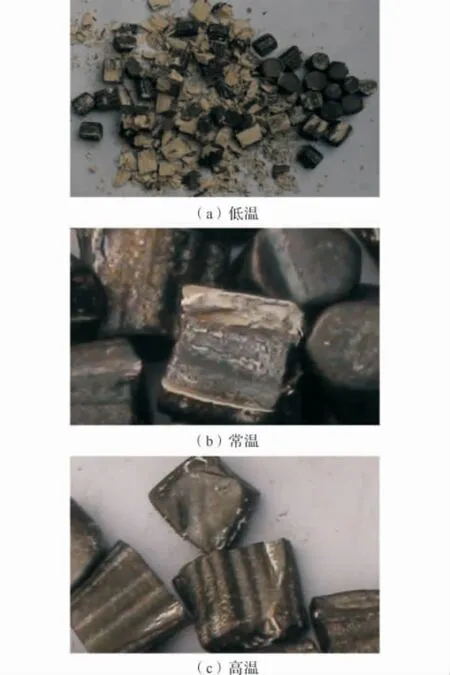

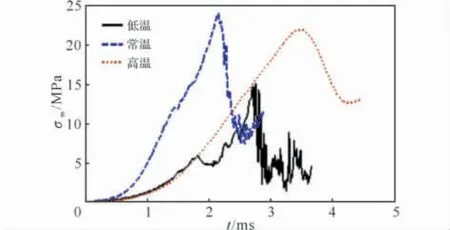

图2(a)为低温时破碎发射装药数码照片,图2(b)、图2(c)分别为常温、高温试验后发射装药的局部放大图。表1为发射药的实测挤压条件和药床底部最大挤压应力值,图3为发射药药床底部挤压应力随时间的变化曲线。由表1可见,在相近的挤压条件下,不同温度下发射药床底部的最大挤压应力相差较大。由图2可见,在低温时药粒大量破碎,产生很多碎末;常温时部分药粒出现裂纹,发生破碎的药粒较少;而在高温时部分药粒存在裂纹,没有出现明显破碎的药粒。

图2 不同温度下破碎发射药的数码照片Fig.2 Digital photos of fracture propellant at different temperatures

图3 发射装药挤压应力随时间的变化曲线Fig.3 Compression stress vs.time curves of propellant charge

表1 发射装药挤压条件和最大挤压应力Table 1 Compression condition and maximum compression stress of propellant charge

从表观状态将试验后的药粒分为破碎、裂纹、完好三种状态,试验后装药各种状态的药粒数目统计结果见表2。由统计结果可初步获知药床的破碎程度,其中低温时药床的破碎严重,而常温下药粒的破碎个数较少,高温下没有出现明显破碎的药粒。

表2 破碎发射药药粒的统计结果Table 2 Statistical results of fracture propellant grains

2.2 起始动态活度比与装药破碎程度之间的关系

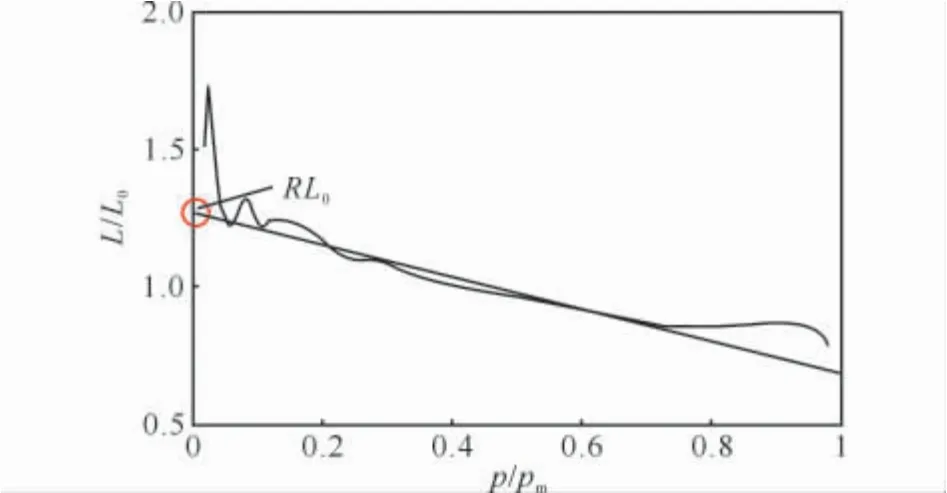

本研究使用起始动态活度比[9]来表征破碎发射装药的破碎程度。在相同试验条件下,分别对破碎发射装药与同质量完好的发射装药进行密闭爆发器试验,获得p-t曲线。根据动态活度定义分别得到破碎发射装药与完好发射装药的动态活度L和L0,由此获得破碎发射装药相对于完好发射装药的动态活度比L/L0。在动态活度比曲线上,以步长0.1取p/pmax区间[0.2,0.8]上的多个数据点,用最小二乘法拟合一条直线,该直线的截距即为该破碎发射装药的起始动态活度比RL0,如图4所示。

图4 发射装药的起始动态活度比Fig.4 Initial dynamic vivacity ratio of propellant charge

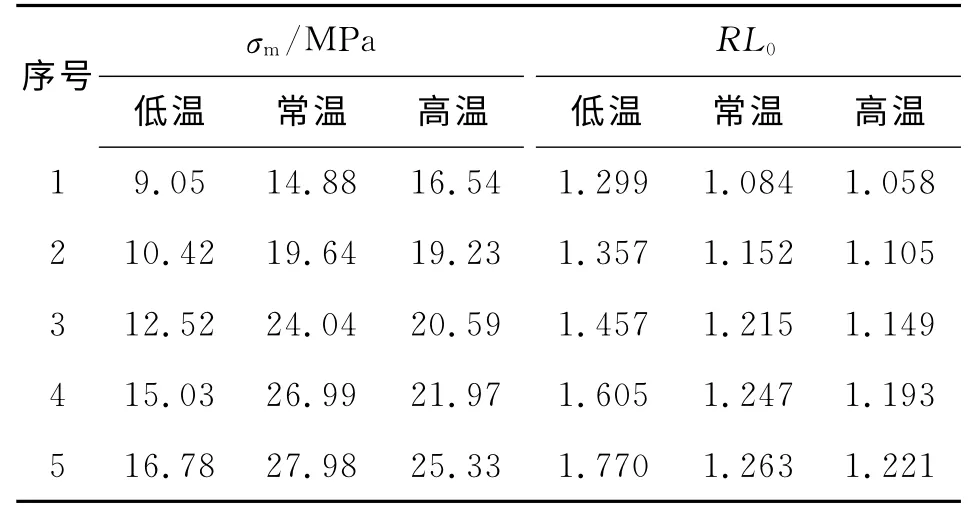

图5为不同温度下破碎发射装药的密闭爆发器试验测到的p-t曲线。表3为p-t曲线处理得到的起始动态活度比及每发试验对应的动态挤压破碎试验时药床底部最大挤压应力。

图5 不同温度下破碎发射装药的p-t曲线Fig.5 The p-t curves of fracture propellant charge at different temperatures

表3 不同温度试验结果Table 3 Testing results at different temperatures

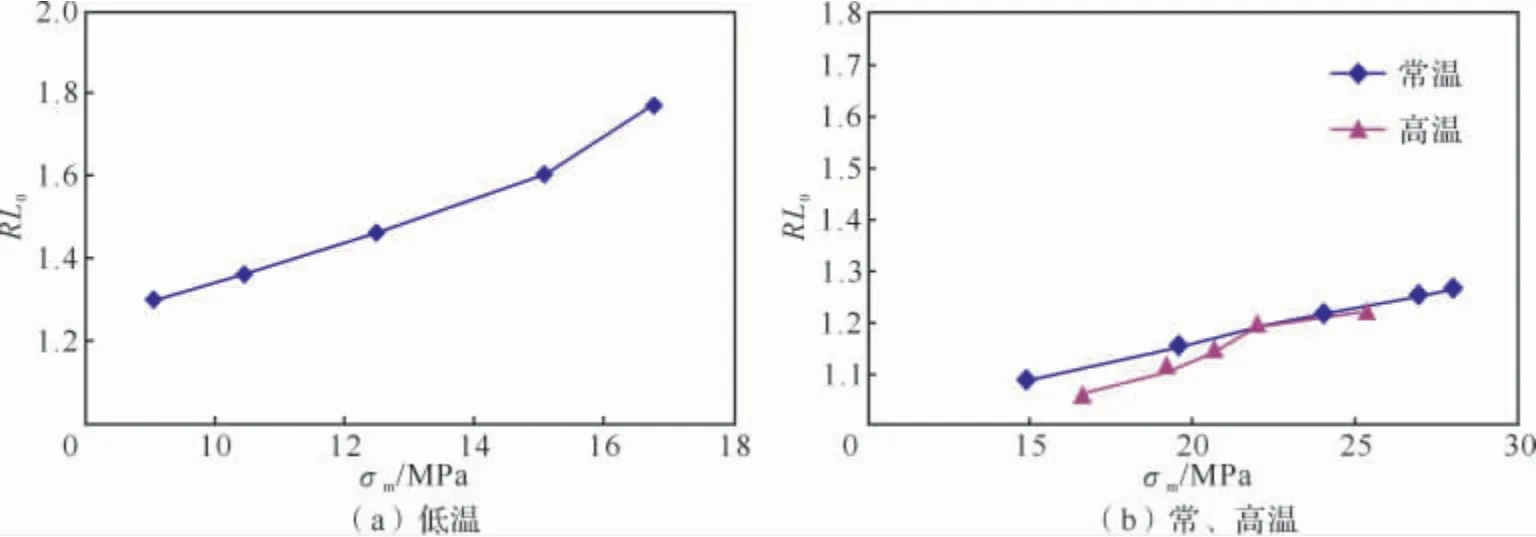

由表3可知,在三种温度下发射装药的起始动态活度比随药床底部的最大挤压应力增大而增大,即随着最大挤压应力的增大,发射装药的破碎程度增大。而在不同温度下的力学性能差异较大,低温时破碎发射装药的起始动态活度比明显大于常温、高温时的起始动态活度比。低温时,在一定的挤压应力下发射装药的破碎程度已接近30%,最大挤压应力仅为16.78MPa,而此时破碎发射装药的起始动态活度比达到1.770。在相似的挤压应力下,常温和高温试验中破碎发射装药的起始动态活度比不超过1.1。当常温试验药床底部的最大挤压应力在14.88~27.98MPa内逐步增大时,发射装药的起始动态活度比增加约16.51%。当高温试验药床底部最大挤压应力在16.54~25.33MPa内逐步增大时,发射装药的起始动态活度比增加约为15.41%。

2.3 起始动态活度比与最大挤压应力之间的关系

在动态挤压破碎试验中,利用药床底部挤压应力来模拟实际射击过程中弹丸底部药床受的挤压应力过程。药床底部的挤压应力越大,药床的破碎程度越严重。以最大挤压应力作为主要的特征参量,建立药床底部最大挤压应力与药床破碎程度之间的关系,来研究弹底药床在实际膛内受到不同挤压应力时的破碎情况。

根据表3中的试验结果,建立上述发射装药在三种温度下药床底部最大挤压应力与起始动态活度比之间的关系,如图6所示。由图6可见,低温发射装药的起始动态活度比随药床底部最大挤压应力的增大而迅速增大,在较小的挤压应力下起始动态活度比达到1.770;而在高温和常温下,发射装药的起始动态活度比变化趋势缓慢,不存在“阶跃”现象。这些现象说明低温发射装药呈现严重的“冷脆”现象,容易发生大规模破碎。

图6 不同温度下起始动态活度比与最大挤压应力之间的关系Fig.6 Relationship of initial dynamic vivacity ratio and maximum compression stress at different temperatures

3 结 论

(1)不同温度下,由于药粒力学性能不同,相同的挤压条件下发射装药的挤压破碎过程不同。

(2)相同的挤压应力下,该发射装药低温明显比常温和高温破碎严重,说明该发射药低温“脆性”严重。

(3)在3种温度条件下,该发射装药的破碎程度随着最大挤压应力的增加而增大,低温条件下增加速度较快;当挤压应力继续增大到一定值时,破碎程度可能出现“阶跃”式增加,容易导致危险膛压的出现;在较小的挤压应力下,破碎面积增加量便可达到70%以上,这一现象应引起注意,使用该硝胺发射装药时需考查低温药床膛内挤压应力情况,避免发射药床发生大规模破碎导致膛炸。

[1]芮筱亭,贠来峰,等.发射装药发射安全性评定技术的研究进展[J].兵工学报,2005,26(5):690-696.

RUI Xiao-ting,YUN Lai-feng,et al.Advance on launch safety for gun propellant charge[J].Acta Armamentarii,2005,26(5):690-696.

[2]Lieb R J.Impact-generated surface area in gun propellants, AD-A200468/7/GAR[R ]. Springfiled:NTIS,1988.

[3]Lieb R J,Leadore M G.Correlation of the failure modules to fracture-generated surface area in uniaxially compressed M30 gun propellant,AD-A273 681/7/GAR[R].Springfield:NTIS 1993.

[4]Gazanas G A.Mechanical response of M30,XM39and JA2propellant at strain rate from 10-2to 250s-1,ADA231 435/9/GAR[R].Springfield:NTIS,1991.

[5]堵平,何卫东,王泽山.低温感发射药包覆层的力学性能[J].火炸药学报,2005,28(2):35-38.

DU Ping,HE Wei-dong,WANG Ze-shan.Mechanical performance of coating-layer of LTSC propellant[J].Chinese Journal of Explosives and Propellants,2005,28(2):35-38.

[6]翁春生,金志明,邹瑞荣.含能颗粒床颗粒间应力对动态破碎的影响[J].燃烧科学与技术,2005,11(1):6-9.

WENG Chun-sheng,JIN Zhi-ming,ZOU Rui-rong.Influence of the inter-granular stress in energetic particle bed on dynamic grain fracture[J].Journal of Combustion Science and Technolgy,2005,11(1):6-9.

[7]芮筱亭,贠来峰,王浩,等.发射药床挤压破碎的试验模拟[J].兵工学报,2004,25(4):498-502.

RUI Xiao-ting,YUN Lai-feng,WANG Hao,et al.Experimental simulation for fracture of gun propellant charge bed[J].Acta Armamentarii,2004,25(4):498-502.

[8]陈涛,芮筱亭,凌剑,等.发射药床动态挤压破碎模拟研究[J].南京理工大学学报,2006,30(4):467-471.

CHEN Tao,RUI Xiao-ting,LING Jian,et al.Dynamic extrusion and fracture simulation of propellant charge bed[J].Journal of Nanjing University of Science and Technology,2006,30(4):467-471.

[9]陈涛,芮筱亭,贠来峰.发射药破碎程度描述方法[J].弹道学报,2008,20(2):99-102.

CHEN Tao,RUI Xiao-ting,YUN Lai-feng.Method of describing fracture degree of propellant[J].Journal of Ballistics,2008,20(2):99-102.