超浅埋铁路隧道小角度下穿铁路沉降控制技术研究

2012-01-27岳岭

岳 岭

(中铁工程设计咨询集团有限公司, 北京 100055)

1 工程概况

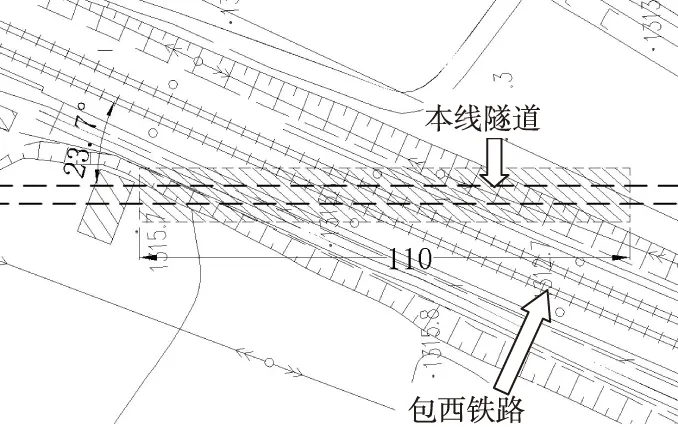

东胜至鄂尔多斯机场线下穿包西铁路段采用隧道通过,长度为110 m,开挖宽度为12.4 m,覆土厚度为7 m,属于超浅埋隧道[1],与包西铁路交角为23.7°。包西铁路为国铁Ⅰ级铁路,有砟轨道,最高设计时速为200 km。隧道平面布置见图1。

图1 隧道平面布置(单位:m)

2 工程地质及水文地质特征

工程场地位于鄂尔多斯市,属于中温带大陆性亚干旱气候区。冬季严寒,夏季干热,冬春多风沙,具有干燥少雨、多风、气温变化大、暴雨集中、蒸发强烈等特点,最冷月平均气温为-10.4 ℃,最大冻结深度为1.8 m。

地貌为剥蚀残丘,地势略有起伏,相对地势高差小于10 m,倾角较缓,洞身以上为松散~中密、稍湿~潮湿的细砂层及全风化泥质砂岩,隧道洞身位于弱风化泥质砂岩层;底板基底为弱风化泥质砂岩。

地下水位在隧道拱顶以下,主要为基岩裂隙水。

3 支护方案研究

3.1 超前支护方案

鉴于本工程下穿角度小、埋深浅的特点,开挖过程中沉降控制必须达到满足铁路行车安全要求,隧道支护措施至关重要,本次采用的支护措施为超前大管棚支护,通过管棚注浆,对地层进行预加固[4],使隧道拱部以上地层固结,提高围岩自身强度及围岩自稳能力,形成近似混凝土结构的套拱效应,以控制施工中围岩变形及地表沉降。

管棚主要参数:隧道拱墙外部设置φ159 mm大管棚,中心间距0.4 m,管棚长度110 m,两端设置导向墙,为保证长管棚施工精度,长管棚采用水平定向钻进法施工[8,9]。

本次管棚按一次打设110 m两端支撑于导向墙和分段打设洞内设置管棚工作室进行计算分析研究。

3.2 铁路加固方案

利用列车天窗时间对施工影响范围内的轨道进行加固,加固方案采用3-5-3扣轨加固体系[10],提高钢轨整体刚度及抵抗不均匀沉降能力。

4 模拟计算及沉降分析

4.1 地层参数

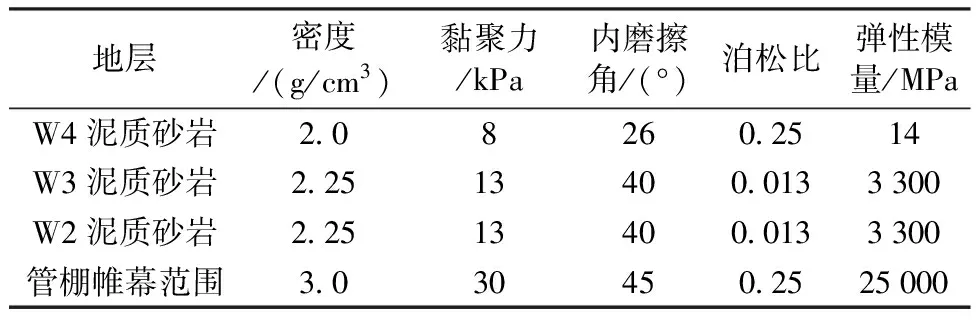

下穿铁路处地层从上之下分别为全风化泥质砂岩、强风化泥质砂岩、弱风化泥质砂岩,隧道洞身位于弱风化泥质砂岩层。调整管棚注浆扩散半径范围内土体参数,计算采用的地层参数如表1所示。

4.2 超前管棚模拟

计算模拟假定超前管棚及管棚内注浆混凝土之间黏结力强,无相对滑移,管棚两端支撑于导向墙或钢架之上,故管棚可模拟为梁单元[5-7]。

表1 地层参数

一次打设110 m长管棚方案:两端支撑于导向墙,开挖过程中通过钢架作为中间支撑,长管棚受力模型类似连续梁结构。

管棚分段打设方案:在隧道内设置2处管棚工作室,分3段打设,3段管棚受力模型类似简支梁结构。

4.3 计算模型

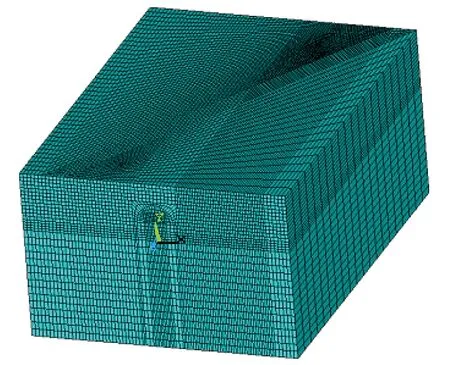

本工程模拟计算采用大型有限元软件ANSYS进行三维开挖模拟分析[2,3],三维计算有限元模型尺寸长宽高分别为:100 m×72 m×46 m,经过优化后的网格模型如图2所示,共有16万个单元。隧道顶部与铁路最小净距为7 m,位置关系如图3所示。

图2 有限元模型

图3 隧道与包西铁路位置关系

4.4 施工工序

为了控制施工过程拱顶及两侧变形,采用CRD工法施工。见图4。

施工工序:超前大管棚(分一次性打设和分段打设模拟)→开挖①部土体→①部初期支护封闭成环→开挖②部土体→②部初期支护封闭成环→开挖③部土体→③部初期支护封闭成环→开挖④部土体→④部初期支护封闭成环→拆除中隔墙及临时仰拱→仰拱衬砌及仰拱填充→拱墙二次衬砌,以此循环。

各步开挖及支护应自上而下,及时封闭,步步成环;同层左右开挖距离控制在15 m以内,上下步间距控制在3 m左右。

4.5 结果分析

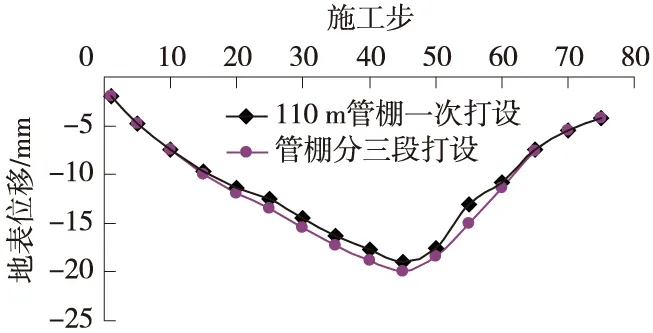

按照以上施工步序进行模拟计算分析,位移取最不利位置,考察点为铁路与隧道平面正交处(铁路路肩处),如图5所示。

图4 CRD法施工模拟开挖示意(单位:m)

图5 既有包西铁路考察点位置示意

根据三维模拟开挖计算分析,隧道开挖引起铁路路肩沉降值变化较大的区域是靠近铁路左右各20 m,隧道开挖至铁路下方(图中施工步第48步)是引起的路肩沉降最大,最大值达20 mm。见图6。

图6 考察点随施工步沉降示意

从图6可以看到,分3段实施管棚在管棚工作室处施工工艺复杂,管棚搭接处对岩土造成二次扰动,整体性较差,不利于抵抗列车动荷载效应,对洞顶上方沉降不利。一次性打设管棚施工中对洞顶岩土干扰小,与中间支撑钢架形成超静定结构,整体性好,承担列车动荷载能力强,开挖过程中对沉降控制效果好。随着钻孔技术的发展,一次性打设110 m管棚精度是可控的。在条件允许的情况下,超前管棚尽可能一次性实施。

5 结 论

通过对超浅埋铁路隧道小角度下穿铁路沉降控制措施研究,总结出了以下关键技术和施工措施。

(1)采用“一次性导向跟管钻进法”实施110 m超前大管棚,做到成孔和打设支护钢管一次完成,能有效地控制施工中洞顶地表沉降,避免开挖中顶部塌方。

(2)通过对既有铁路采用3-5-3扣轨加固,提高钢轨整体纵向刚度,现场实施过程中对沉降区段采取补充道砟并振捣密实的措施,能有效地调整由地表沉降带来的钢轨轨面沉降差,从而保证列车行车安全。

(3)通过施工工法模拟分析,超浅埋暗挖隧道采用CRD工法,上下部开挖间距控制在3 m以内、左右开挖步控制在15 m以内,并对上部初期支护钢架采用锁脚锚杆固定,在开挖的过程中能有效控制拱顶沉降及侧墙收敛。

(4)施工过程中采用动态监控量测,开挖影响范围内的路肩、钢轨及隧道拱顶、拱腰布设监测点,地表及钢轨沉降监测点间距为4 m,隧道开挖过程中随时监测,隧道内拱顶下沉及拱腰收敛监测纵向间距为5 m,监测频率为1~2次/d,根据不同开挖步,引起的沉降值进行记录分析,找出变化规律。沉降值出现异常时,应及时反馈,调整支护参数及做好应急预案,以保证铁路行车安全。

[1] 王梦恕.地下工程浅埋暗挖技术通论[M].合肥:安徽教育出版社,2004.

[2] 徐恒国.地铁隧道暗挖施工变形预测控制技术研究[J].铁道标准设计,2009(10):89-91.

[3] 阮松.浅埋暗挖地铁站厅施工过程的三维数值模拟分析[J].铁道标准设计,2009(10):65-67.

[4] 铁道部第二勘测设计院.铁路工程设计技术手册·隧道[M].北京:中国铁道出版社,1999.

[5] 朱国卫,程小彬.管棚支护因素在多种工况下有限元分析[J].低温建筑技术,2007(6):79-81.

[6] 郭衍敬,等.浅埋暗挖地铁车站管棚的数值模拟及其加固效果分析[J].北京工业大学学报,2010(1):40-45.

[7] 武建伟,等.浅埋暗挖管棚超前预支护的受力分析[J].岩土工程技术,2007(6):116-121.

[8] 颜振聪.下穿铁路隧道长大管幕施工精度控制技术[J].福建建筑,2010(2):113-115.

[9] 刘伟、杨林浩.一次性导向跟管钻进法大管棚施工技术在客运专线施工中的应用[J].铁道标准设计,2007(S1):100-102.

[10] 杨治东.等.浅埋暗挖通道穿越铁路站场施工技术[J].国防交通工程与技术,2004(3):39-42.