CVD金刚石技术和应用(下)①

2012-01-25秦松岩何敬晖玄真武

秦松岩,陈 磊,何敬晖,玄真武

(北京天地东方超硬材料股份有限公司,北京 100018)

4.1.3 拉丝模

迄今为止。我们还未发现国外公司出售CVD金刚石拉丝模或模芯。这可能是金刚石膜材料的稳定性不够好,国外难以承受产品质量的不稳定。国内有几个厂家生产CVD金刚石模芯和拉丝模。

CVD金刚石拉丝模硬度高摩擦系数低,光洁度高,可以制成0.02mm孔径的拉丝膜。在拉制不锈钢丝、钼丝、钨丝等硬丝时效果较好。

CVD金刚石比PCD金刚石韧性低,易裂、易掉钻。制作工艺的技术条件比PCD严格,这是由其性质所决定的。PCD整体由微米级金刚石+粘接相组成,结构上完全各向同性;而CVD金刚石大体上呈柱状晶,具有一定的方向性,晶粒之间通过几层碳原子结合。一般PCD的机械强度较高,可以承受较高的机械冲击和热冲击,但硬度低;CVD金刚石机械硬度高,另外,CVD金刚石的摩擦系数低于PCD。

4.1.4 手术刀

以往的金刚石手术刀,或生物切片刀主要由单晶金刚石制备。制备工艺难度大,原料和加工成本高,目前只有少数几个国家可以制作。难度主要在于刀具刃口的研磨,通常刃口半径非常小,一般为几十纳米。片状CVD金刚石大大降低了材料成本,但由于是多晶结构,刃磨很容易产生崩刃现象。

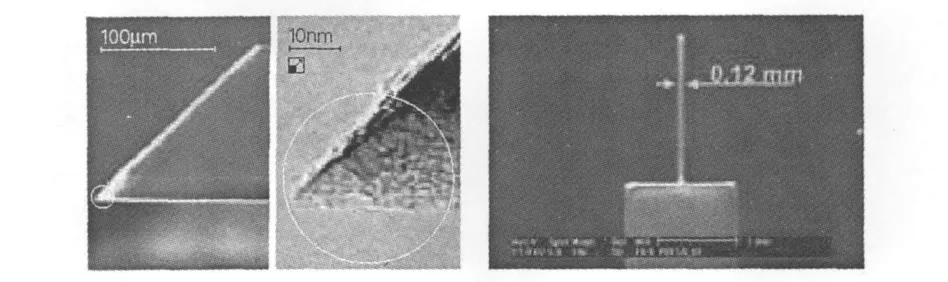

德国GFD公司[7]生产各种规格的CVD金刚石解剖刀,刃口半径只有几个nm,刀片厚度最薄为0.12mm(如图2)。其刃口加工采用超声波等离子体抛光减薄,使得刃口锋利而完整。所用的材料为高定向CVD金刚石膜。De Beers也将CVD金刚石膜用于手术刀,并且已经应用于临床。

图2 德国GFD公司CVD金刚石解剖刀刃口和厚度。Fig.2 The CVD diamond blade(made in GFD)

4.1.5 耐磨部件

耐磨部件要求材料具有高硬度、高耐磨和低摩擦系数的特性,因为没有冲击,所以对材料的韧性要求低。CVD金刚石的特性正好适合,比PCD金刚石在性能上有明显的优势。但在加工难度方面比PCD高。

我们开发的CVD金刚石轴承支撑器就是典型的耐磨部件。在轴承制造厂家应用,工件质量和寿命优于PCD产品。目前,我国在轴承制造方面,已经形成较大规模。但是精密轴承制造方面的技术水平仍然落后。日本轴承生产厂家一般采用PCD轴承支撑器。现在也有CVD产品生产。图3左为北京天地东方超硬材料股份有限公司的各种轴承支撑器产品。国外也有同样的应用,如CSEM[8]采用细粒度金刚石(<1μm)涂层制备技术,在SiC旋转密封件基体上沉积,其使用寿命提高80%,并且密封面无致命划伤,无明显泄漏。如图3右图。

图3 耐磨部件样品左图为天地东方公司研制的样品。右图为CSEM公司的旋转轴密封件(Coated diamond SiC rotary seal)Fig.3 Samples of wear parts for bearing shoes They were products respectively made by Beijing Tiandi Orient Superhard Materials Co.(left)and CSEM Co.(right).

4.2 热学应用

CVD金刚石在热学方面的应用主要在电子器件方面,有光通讯用激光二极管热沉、泵浦用大功率激光二极管列阵过渡热沉、高密度集成电路封装材料、功率微波器件的电路基板等。与现代信息领域高技术紧密相连,市场潜力巨大。CVD金刚石膜热学应用也是较早开发的应用之一。

4.2.1 TAB工具应用

集成电路组装,大规模集成电路,液晶显示器等的载带自动键合工具是一个不断成长的市场,对于这个应用,粘结并不是最佳选择。用CVD金刚石制造的TAB工具开始用于1990年。过去TAB工具主要用导热陶瓷、硬质合金等材料制作,硬度低,寿命短,且容易造成工具表面污染,影响键合质量,降低成品率,同时这些材料的热导率低,热容量大(相对CVD金刚石或单晶金刚石),压头表面的温度不均匀,改变温度的速度低,不能适应高速工作状态;而用单晶金刚石TAB,价格高,难以普及。新型CVD金刚石TAB工具在倒装芯片的键合方面具有非常好的优势。

4.2.2 热沉 Heat spreading(thermal management,TM)应用

(1)激光二极管列阵热沉及应用

目前,激光二极管列阵(LDA)(主要用于泵浦YAG激光器)连续输出功率在十几瓦数量级,采用CVD金刚石作为热沉,在室温条件下输出功率可达数十瓦,其耗散功率可超过100W(此时激光二极管内的功率密度可超过数千W/cm2)。

(2)多芯片集成电路(MCMs)散热板

计算机微处理芯片(CPU)的运算速度、存储芯片的存储容量及存储速度越来越大,表现在集成电路的集成度非常高,芯片数量增加。为缩短芯片之间的引线过长引起的数据信号传输时间延长,减小设备体积和重量,要求 MCMs(multi-chip modules),即多芯片模块结构,它主要用于航空航天和军用装备领域。由于芯片之间的距离很小,其功率密度非常高,如果不采取有效措施,足以使芯片烧毁或无法正常工作。因此,MCMs基板材料的最佳选择是CVD金刚石片(一般为>1mm厚度),除了高热导率外,金刚石低的介电常数(5.6)也是必要条件,这样在高频时芯片工作才能正常,简化由于分布电容而增加的设计难度 。

(3)单片微波集成电路芯片(MMICs)

固体微波器件,广泛用于微波通讯(卫星、地面),军用雷达(相控阵雷达等)等作为微波信号功率放大器。1995年美国空军的F-16战机上电子自动测试设备中的分频电路(frequency divider circuit)已经用上金刚石基体的微波电路。

4.3 场发射应用

金刚石为宽带隙半导体材料,具有负(或小)的电子亲和势。也就是说,金刚石表面极易发射电子。根据这种特性,人们希望用它制造高性能平板显示器,大功率微波管的电子发射源。

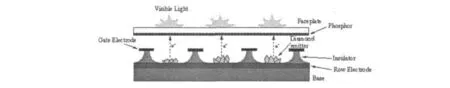

图4 CVD金刚石FED工作原理图。Fig.4 CVD diamond used in FED

一般市场上最常见的显示器为阴极射线管(CRT),利用金属高温时发射电子的特性,给阴极灯丝通电加热,从而发射电子,轰击荧光粉而发光。这种显示器显示图像的质量高(亮度、对比度、分辨率等),但耗电量和体积大,重量大。采用场致发射显示器(FED)后,耗电量、体积重量等将大大减小,而图像质量同CRT。

金刚石FED工作原理见图4。显示器的一般设计由基板、行阵列电极、微尖阵列、绝缘支撑、门电极、显示板(包括荧光粉和透明平板)等组成。

4.4 光学应用

金刚石具有优异的综合性能,被誉为极限光学材料。对在大功率,极端条件下使用的光学元件来说,金刚石是唯一的候选者。如大功率激光窗口,高速导弹窗口,以及大功率毫米波回旋管输出窗口等。

(1)光学窗口

光学级CVD金刚石可应用于红外成像系统、回旋管、高功率激光器、极高频调速管的窗口。CVD金刚石窗口材料以其高热导率,宽透过波段,低损耗以及高强度等优秀特性,将大大提高上述高技术产品的使用寿命和性能,降低运行成本。

(2)大功率CO2激光器输出窗口:

目前使用较多的工业切割、焊接用大功率CO2激光器(波长10.6μm,输出功率1~6kW)的窗口材料是ZnSe和 GaAs。ZnSe吸 收 系 数 (ZnSe--0.0005,光学级金刚石--0.005-0.1))虽然低,但热传导能力太低,并且ZnSe的折射率温度系数是金刚石的6倍,工作时会产生热透镜现,影响加工质量,甚至导致窗口损坏。CVD金刚石因其优异的热导率、抗损伤阈值而可以承受的功率比ZnSe和GaAs高很多。目前在欧洲市场已经有金刚石窗口销售,可以肯定,CVD金刚石窗口的使用将产生新一代大功率CO2激光器。

4.5 声学应用

金刚石的弹性模量很高,具有极高的声速。这种特性可以用来制造高频声学传感器,扬声器,以及高频SAW器件。下面简单介绍CVD金刚石在高频SAW器件上的应用。

一般最常用的SAW基体材料是石英,铌酸锂,钽酸锂等单晶。石英晶体价格低,并且有极好的温度稳定性,机电耦合系数低。铌酸锂具有优秀的极化特性,但温度稳定性差。钽酸锂也有优秀的极化特性,温度稳定性一般。

虽然金刚石本身不具有压电性,但其极高的表面波速度和杨氏模量,仍然吸引人们竭力将金刚石应用于SAW器件中,因为高表面波速度可以制备极高频表面波器件,这是目前信息通讯业迅猛发展所迫切需求的。而SAW器件材料所要求的压电性可以通过在金刚石基板上沉积ZnO或LiNbO3等材料制成复合结构解决。甚至SiO2/ZnO/金刚石复合结构的温度系数可以优于石英晶体。另外,由于金刚石热导率高和刚性好,可以承受更高的功率而不被烧毁。

当前信息技术高速发展,迫切需要高频、高速信息传输和处理。极高频SAW器件对于拓宽拥挤的无线电波谱(主要向更高频率扩展),普及宽带网,大容量高速无线局域网建设等具有十分重要的意义。

金刚石在高频声表面波的应用具有不可替代的优势。也是今后信息技术要发展的重要材料。事实上,随着信息技术的快速发展,金刚石SAW器件已经开始用于高速宽带网和数字无线通讯(图像和文字)。

4.6 电化学应用

重掺杂金刚石膜电阻率低,作为化学电极显示出很高的性能,1)对化学试剂的惰性使得其尺寸稳定;2)高的过电位(宽电位窗口);3)低噪音。这些特性最适合生物和化学传感器,可以应用于垃圾及废水处理[9],电解分析[10]以及化学传感器等。图5为金刚石作为化学电极的典型的I-V特性[11]。

图5 掺硼金刚石化学电极的I-V特性曲线Fig.5 The electrochemical I-V plot of B-doped diamond

4.7 半导体材料

作为半导体材料,金刚石的热导率,载流子迁移速率,以及宽带隙,将使得其具有最好的综合性能。当20世纪80年代CVD金刚石研究热开始时,人们即重视金刚石的半导体应用,研究了异质外延技术,掺杂技术(P型,N型)。表1列出几种半导体材料的质量因数(Figure of Merit),这里将单晶硅的值设为1。

表1 几种半导体材料的质量因数Table 1 Figure-of-merit for various semiconductor materials.

由于其品质优秀,人们希望得到可以实用的半导体金刚石材料,但目前情况,P型金刚石半导体可以通过掺杂B元素得到,其电阻率从10-2到几KΩcm。但N型金刚石半导体电阻率非常高,难以实用化。另外所必需的金刚石外延技术和单晶质量离实用化还很遥远。

5 结束语

自上世纪80年代初开始的CVD金刚石技术研究几乎涉及材料研究和应用的各个方面(材料制备、加工、性能、检测、应用等)。正是由于金刚石的优异性能,才如此吸引人们进行不断的探索和研究。“金刚石永恒”这句话的意义在于,金刚石具有优异的性能,而人们利用其性能的追求永无止境。自工业化合成金刚石技术发明到现在,全世界金刚石的需求量一直处于快速增加的状态,这里面主要有两个促进因素。一个是新产品的不断出现,一个是已有的工具需求量不断增加。这说明,对于金刚石,不断创新是金刚石工具应用市场不断扩大的重要因素。对于CVD金刚石来说,情况也基本相同。

经过20世纪80年代和90年代前期的高速发展,CVD金刚石在沉积技术和应用技术方面达到实用化水平。这就是CVD金刚石发展的第一个阶段,第二个阶段将是商业开发阶段,主要由各公司和技术研究所来承担,他们的主要目标是通过CVD金刚石技术的二次开发,以降低成本,开发工业化生产技术,产生经济效益。这个过程已经开始,至少在美国(主要工业化沉积技术、工具)、日本(主要电子行业)和欧洲(工业化沉积技术、精密工具、传感器等)已经开始。

国内CVD金刚石技术研究也基本参与了第一阶段的研究(研究经费不需要很多),共有几十家。但涉及到投资量大的沉积设备、精密加工设备和技术,国内现有研究经费水平已无无法支持。在第二阶段的技术开发中,我国与国外的技术、产品差距在逐渐扩大,而且主要体现在高端技术和产品方面,如大功率微波生长设备和高精度器械、器件(SAW FILTER、传感器等)。

总之,加快我国CVD金刚石技术的发展,全面缩小与国外水平的差距,还需要各级政府部门、有关专业研究所、高技术企业在政策上和经济上继续给予关注和支持。

[7]GFD公司网页:http://www.gfd-diamond.com,(2002).

[8]CSEM 公司网页:http://www.csem.ch,(2002).

[9]G.Foti,D.Gandini,W.Haenni,A.Perret,and Ch.Comninellis,Electrochem.Solid State Lett.,3,77(2000).

[10]T.N.Rao and A.Fujishima,Diamond Relat.Mater.,9,384(2000).

[11]神户制钢网页:http://www.kobelco.co.jp,(2001).