形核密度对CVD金刚石涂层附着性能的影响①

2012-01-24邓福铭吴学林赵晓凯

邓福铭,吴学林,赵晓凯

(中国矿业大学(北京)超硬刀具材料研究所,北京100083)

0 引言

化学气相沉积(Chemical Vapor Deposition,CVD)金刚石涂层具有最高硬度、最低摩擦系数、良好的耐磨性以及稳定的表面化学性能等优异的机械及摩擦学性能,这些优异的性能应用于切削工具上,能大大降低刀具磨损,延长刀具寿命[1,2]。然而影响CVD金刚石硬质合金涂层刀具质量的两个关键问题是涂层与硬质合金基体附着力低和表面粗糙度高。近几年来,研究虽然不断深入开展,但基体与涂层附着力问题还未彻底解决,尤其是与国外相比还存在一定差距[3]。

化学气相沉积金刚石由形核和生长两步组成,形核是CVD金刚石涂层沉积的首要环节,直接影响着沉积所得金刚石涂层的性能,如晶粒尺寸、定向生长、透明度、附着力和粗糙度等,对金刚石形核的研究可以很好地控制金刚石涂层生长和金刚石涂层的质量,所以极其重要[4-8]。通常我们是要最大限度地提高金刚石形核的密度,因为高的形核密度可以提高涂层的致密性,从而提高金刚石涂层的附着力[9,10]。本文拟重点考察不同形核工艺参数对CVD金刚石涂层附着力的影响,采用热丝CVD法在硬质合金基体上进行金刚石的形核,对比寻找最优形核工艺参数,并在此最佳工艺条件下沉积金刚石涂层,采用压痕法对该金刚石涂层附着力进行研究。

1 实验方法与过程

采用株洲硬质合金集团有限公司生产的YG6硬质合金作为涂层的基体,其尺寸为10mm×10mm×1mm,在金刚石涂层沉积之前要对基体材料进行预处理。在金刚石涂层沉积前,首先对硬质合金基体进行酸蚀去钴处理,然后将样品放在丙酮和2μm金刚石微粉混合液中超声波处理30min,最后用蒸馏水清洗基体表面,以去除基体表面的杂质。酸蚀处理工艺中采取体积比(1∶1)的HNO3∶H2O试剂,进行15分钟的酸蚀以去除其表层的钴元素。

涂层设备为热丝CVD,反应气源采用丙酮和氢气,丙酮/氢气的体积比为2%~4%,反应压力为6k Pa,热灯丝为钨丝,温度约为2200℃~2400℃,基体表面温度为700℃~850℃,灯丝与基体距离为5mm,形核时间10分钟,沉积时间5小时。实验中金刚石涂层的形核和沉积工艺参数见表1。

采用扫描电镜观察CVD金刚石形核变化规律,用金相显微镜观察涂层附着力的变化情况。通过压痕试验考察不同形核工艺下生长的金刚石涂层附着性能,压痕法实验在TH320全洛氏硬度计上进行,选取载荷600N,所用金刚石压头的顶角为120°±20',顶角球面半径为0.2±0.01mm,实验设定的加载时间为3秒。

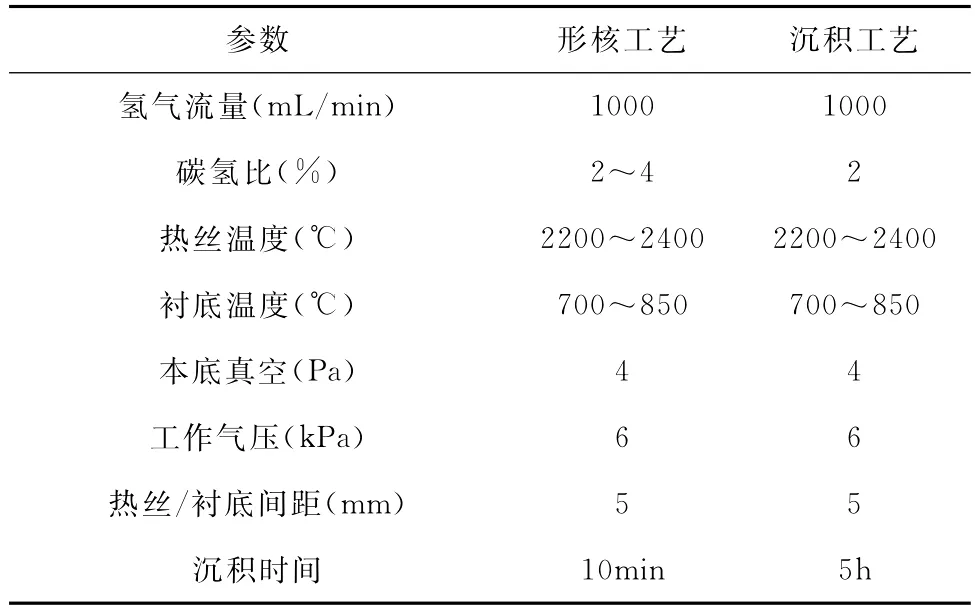

表1 金刚石涂层的形核工艺和沉积工艺Table 1 Nucleation and deposition processes of diamond coating

2 实验结果讨论与分析

2.1 碳源浓度对CVD金刚石涂层形核密度的影响

碳源气体浓度是影响金刚石形核的重要参数。金刚石形核必须在一定浓度下才能进行,碳源浓度太低形核无法进行,而碳源浓度太高将造成石墨和非晶碳的生成,使金刚石不纯。碳源浓度还强烈影响金刚石的形核密度,适中的碳源浓度可获得高的形核密度和形核质量[1]。图1为沉积时间t=10min,不同碳源浓度所得金刚石形核的表面形貌。图1(a)为碳氢比2%时对应样品的金刚石形核形貌。图1(b)为碳氢比3%时金刚石形核分布情况。图1(c)为碳氢比4%时金刚石形核形貌。

图1 不同碳源浓度下金刚石形核情况Fig.1 The SEM morphology of diamond nucleation density in different carbon concentrations

从图中可以看出,碳源浓度对金刚石成核的影响起了很重要的作用。在碳源浓度为2%时,表面形核比较稀少,晶粒细小。碳源浓度增至3%时,表面形核密度很高,晶粒细小均匀,可以生成连续的金刚石涂层,质量也最好,通过计算(b)的形核密度最高约为107/cm2。浓度增大为4%时,表面有二次形核,形核密度降低。碳源浓度提高,生长速度加快,当碳源浓度为4%时,沉积10min的金刚石晶粒已经进入了生长阶段,且表面晶粒二次形核明显,晶粒间发生聚集。这是因为相对高的碳源浓度在沉积过程中形成较高的碳原子浓度梯度,依据扩散理论,较高的浓度梯度,有利于碳原子向基体内的扩散,从而有利于金刚石的快速形核与生长。但是过高的碳源浓度使得表面反应和形核过快,晶粒生长时相互挤压吞噬,从而损害金刚石的结构完整性,并且过高的碳源浓度意味着活性H原子浓度降低,活性H原子对sp2相的刻蚀作用下降,影响含碳基团脱氢形成sp3金刚石结构,使sp2相大量夹杂于金刚石晶体之间,使得金刚石晶形变差,非金刚石成分升高。

2.2 不同形核密度下金刚石涂层的附着性能

在涂层制备过程中,涂层附着性能的好坏,是研究人员普遍关心的问题。目前测试金刚石涂层附着力的方法有很多,如剥离测量法、压痕测量法、垂直拉伸测量法、刻痕测试法、刮剥式测量法以及梁弯曲测试法等。采用压痕法操作简单,效果比较直观。值得一提的是,该方法具有两个比较突出的特点,一是压痕法对基体硬度的敏感性低;二是压痕法的应力状态比较简单。国内外在定性评价金刚石涂层与硬质合金基体附着性能方面,基本上采用压痕法[11,12]。

图2分别为在形核工艺采取不同碳源浓度2%,3%,4%所对应的形核密度下沉积金刚石涂层的压痕形貌。

图2 不同形核密度下沉积金刚石涂层的压痕形貌Fig.2 The indentation morphology of diamond coating with different nucleation concentration

从图中可以清晰地看到,在不同形核密度下沉积的金刚石涂层经压痕实验均没有脱落。其中图2(b)是在具有高形核密度3%的碳源浓度下沉积出的金刚石涂层,经过压痕实验后获得的金刚石涂层压痕很浅,压痕直径最小,涂层表现出很好的附着性能。图2(a)压痕直径次之,图2(c)压痕直径最大,附着力最差。

碳源浓度为2%时,金刚石在硬质合金基体表面的形核密度低。形核时在基体上形成一定数量的孤立的金刚石晶核。生长时金刚石晶核不断长大,并连成片,再沿垂直基体方向生长,形成一定厚度的金刚石涂层。当碳原子基团浓度缺少时,不仅会增大沉积涂层的粗糙度,还会使得金刚石膜/基处形成大量空隙,造成金刚石涂层很容易发生剥落。

碳源浓度为4%时,沉积得到的金刚石涂层压痕直径较大,这主要是因为涂层内非金刚石成分的含量升高,这一方面会导致金刚石涂层自身的机械强度、硬度和耐磨性降低;另一方面,非金刚石成分在金刚石涂层/基体界面上富聚,相当于在二者的界面区形成一个弱中间相,这必然会影响金刚石涂层的附着性能[13]。

3 结论

(1)碳源气体浓度是影响金刚石形核密度的重要参数。金刚石形核必须在一定浓度下才能进行,碳源浓度太低形核无法进行,而碳源浓度太高将造成石墨和非晶碳的生成,使金刚石不纯。当碳源浓度达到3%时,表面形核密度最高,约为107/cm2。浓度增大为4%时,表面有二次形核,形核密度降低,且此时金刚石已进入生长阶段。

(2)形核密度最高时,获得的金刚石涂层压痕最浅,压痕直径最小,涂层表现出优越的附着性能。碳源浓度较低时,形核密度低,不仅会增大沉积涂层的粗糙度,还会使得金刚石涂层/基体处形成空隙,造成金刚石涂层附着力低;碳源浓度过高时,形核密度反而降低,沉积得到的涂层非金刚石成分升高,也会对金刚石涂层附着力产生负面影响。

[1] 戴达煌.金刚石薄膜沉积制备工艺与应用[M].北京:冶金工业出版社,2001.

[2] Saroj Kumar Sarangi,Anshuman Chattopadhyay,Ajay Kumar Chattopadhyay.Influence of process parameters on growth of diamond crystal on cemented carbide substrates by HFCVD system[J].Journal of Refractory Metals and Hard Materials,2012,31:1-13.

[3] 吴谢瑜.热丝CVD金刚石涂层研究[J].硬质合金,2004,21(1):32-35.

[4] 王婷,余志明,等.HFCVD金刚石薄膜在Mo基体表面的形核[J].材料科学与工程学报,2008,26(4):585-588.

[5] 曹菊琴.基片预处理对CVD金刚石薄膜形核的影响[J].宁夏工程技术,2010,9(1):58-67.

[6] 黄建良,汪建华.CVD金刚石薄膜的形核研究[J].材料导报,2007,21(11):312-315.

[7] 王传新,汪建华,满卫东,等.负偏压形核法增强金刚石薄膜附着力研究[J].工具技术,2004,38(1):35-37.

[8] 邱万奇,罗承萍,陈灵.CVD金刚石的形核和生长[J].理化检验-物理分册,2006,48(2):381-385.

[9] 孙秀平,李超,等.金刚石薄膜的形核研究[J].长春理工大学学报,2003,26(4):78-80.

[10] 张贵锋,耿东生,李兴无,郑修麟.金刚石薄膜形核与长大动力学的研究[J].材料科学与工艺,1997,5(3):30-34.

[11] Wen Chi Lai,Yu-Shiang Wu,et al.Enhancing the adhesion of diamond films on cobalt cemented tungsten carbide substrate using tungsten particles via MPCVD system[J].Journal of Alloys and Compounds,2011,509:4433-4438.

[12] P.Lu,X.Xiao.Interface characterizations of diamond-coated tools by scratch testing and simulations[J].Surface &Coatings Technology,2011,206:1860-1866.

[13] 魏秋平,田孟昆,等.热丝辐射距离与甲烷浓度对CVD金刚石薄膜的影响[J].粉末冶金材料科学与工程,2011,16(2):187-1 9 5.