WC-Co梯度结构硬质合金研究进展①

2012-01-24郑虎春周建华蒋超刘新儒秦琳

郑虎春,周建华,蒋超,刘新儒,2,秦琳

(1.中南大学粉末冶金研究院,长沙410083;2.中南大学数学科学与计算技术学院,长沙410083)

1 引 言

梯度结构硬质合金,又称为多结构或多相硬质合金,是20世纪80年代后期利用已取得专利的新工艺开发的一种新型硬质合金材料。在均匀硬质合金中,硬质相(如WC相、固溶体相)对合金的硬度与耐磨性起重要作用,粘结相对合金的强韧性产生重要影响。由于组成硬质合金的这两种相产生的作用不同,使得均匀结构硬质合金成为一个矛盾体。一般而言,粘结相含量较高、硬质相含量较低的合金硬度低而韧性高;硬质相含量较高、粘结相含量较低的合金硬度高而韧性差。均匀结构硬质合金的这种矛盾特性(局限性)制约了其应用领域的进一步扩大,难以满足现代社会发展对硬质合金提出的“双高”(高硬度,高韧性)要求[1]。

制备梯度结构硬质合金普遍被认为是解决合金硬度与韧性矛盾的重要方法。它克服了均匀结构材料的不足,其特性是在一个构件中引入显微组织与成分的逐渐变化,以使其满足该部件在不同位置上不同的性能要求,最终使该部件整体上获得最佳效果。从上世纪80年代末到90年代初,日本、德国、瑞士等一些国家[2-3],梯度结构材料的研究迅速成为材料研究的活跃项目。

在20世纪80年代,瑞典等国开发出了功能梯度结构硬质合金。瑞典山特维克(Sandvik)凿岩工具公司利用这项专利技术,已推出牌号为DP55、DP60及DP65的双性能(Dual Property)硬质合金,如图1所示。

图1 Sandvik生产的的DP硬质合金钻头Fig.1 DP cemented carbide bits of Sandvic

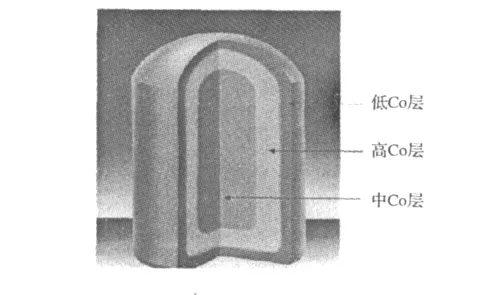

这类合金呈现三层结构,在合金的最外层和中间层均为WC+γ两相组织,内层则为WC+γ+η三相组织,如图2所示。在合金的最外层,其钴相含量低于合金的名义含量,因而,合金表层具有高的硬度和好的耐磨损性能;在合金的中间层,其钴相含量高于合金的名义含量,因而,合金的中间层具有好的韧性,使合金能够承受较大的载荷,特别是冲击载荷。实验结果表明,DP合金的耐磨损性能和韧性明显优于普通的均匀结构硬质合金。

图2 钻头梯度结构示意图Fig.2 Gradient structure of bit

但由于梯度结构的形成与碳的扩散、基体中W的扩散、WC的长大、碳与n相的反应及液相迁移等多种因素有关,是一个较为复杂的过程。同时它还是一个非平衡或称亚稳结构,因为假设烧结时间足够长,所有的梯度结构都将消除。所以近年来,我国许多科研单位和企业,如中南大学粉末冶金研究院、自贡硬质合金有限责任公司、株洲硬质合金有限责任公司等也开始了梯度结构硬质合金的研究,但仍处于试验阶段,尚未实现大规模产业化[4-6]。

2 国内外研究进展

2.1 国内制备技术及检测方法

中南工业大学的杨维才[7]将WC与Co配料,无水乙醇湿磨,干燥过筛后加石蜡压型,真空烧结完成后不冷却开始渗碳。试验后对样品进行了线切割,观察剖面组织,并进行了X-Ray和能谱分析。他发现,对于液相烧结体系,烧结体内存在两种力:一是降低系统表面自由能趋于吸入更多液相的球化力,另一种是弯曲液面的表面附加力(毛细管张力)。压力差即驱动力。驱动力下,液相从量高的区域向量低的区域迁移。

1999年,覃伟坚[8]取总碳含量比化学计量低的碳化钨(或在配料时加W粉)与钴混合制备WC-6%Co硬质合金混合料,制得的混合料压制成球齿。球齿在DMK240真空炉内进行最终烧结。烧结后球齿松散地埋入石墨舟皿内的细Al2O3粉末中,将舟皿装入SDH120中频炉中,在渗碳气氛中热处理。他发现碳含量高的烧结体在渗碳过程中由于液相钴向内部迁移较难,故在其中间没有形成富钴层。C含量低的烧结体较易形成富钴层。含η相烧结体碳含量较低时,若要缩短渗碳处理时间,必须提高温度才能制得富Co层较明显的梯度合金。根据试样尺寸及实验条件不同,可制得另类梯度合金(无η相,表面Co含量低,中心Co含量高)。

中南大学的周建华[9]等人将低碳的WC粉与Co粉按不同含碳量配制成WC-8%Co的硬质合金。加汽油湿磨,过滤干燥后加入橡胶汽油溶液进行压制。排胶后真空烧结,然后埋入含有炭黑和催渗剂的Al2O3中,在钼丝炉中进行固相渗碳处理。试验后将试样通过线切割或平面磨削制成金相样品。在PMG3金相显微镜下观察断面组织结构。在JCXA-733型电子探针显微分析仪下,采用背散射电子图像(BEI)以及Co、W的特征X射线作扫描,来观察组织结构和成分变化。发现组织中η相随C含量下降而增多,且对合金物理机械性能(断裂强度、硬度、冲击韧性)不利。液相钴的定向迁移,是因为渗碳处理时C与W的亲和力大于与Co的亲和力,因而表面生成WC和游离Co,表层C浓度高,迫使游离出来的Co向合金内部迁移。

2003年,粉末冶金院的周科朝[10]等,采用了多种制备技术并分析了其局限性,结果如表1所示。

表1 梯度硬质合金的多种制备工艺及工艺特点Table 1 The multiple preparations and characteristics of cemented carbide bits

羊建高[11]等人认为,国内很少有生产厂家能够大批量生产性能优异的梯度结构硬质合金,其主要原因是不能优化生产过程的各个工艺参数。例如,渗碳处理前贫碳合金中η相的分布、形貌、均匀性、体积分数以及随后的渗碳处理过程中渗碳温度、碳势和渗碳时间的选取与合金的碳含量和钴含量的关系。这些因素对合金渗碳过程产生重要影响。他将低于化学计量碳含量的WC粉、Co粉以及适量的纯W粉配制成YG6-A、YG6-B和YG6-C 3种混合原料,压制成形用球齿粉末压坯,在低于900℃下氢气脱蜡,随后在有氩气保护下进行SHIP处理。为了获得性能良好的烧结体,需要合理选择氩气压力。在渗碳处理前,先观察贫碳硬质合金烧结致密体中η相的分布情况,在确定η相均匀弥散分布后再将试样放入氢气炉中进行石墨粒子渗碳处理,每组试样分别在1 420℃、1 440℃和1 460℃渗碳处理60 min。

实验发现,随着贫碳程度的提高,η相的含量也随之增多,钴相含量逐渐减少,同时η相的均匀性也略为变差。其原因是,随着贫碳量的增加,液相烧结时生成的η相增多,由于生成η相的反应过程中需要消耗部分钴相,因此导致合金中钴相含量随贫碳量的增加而减少。对本实验YG6贫碳硬质合金矫顽磁力的影响因素主要就是钴相和η相的含量,随着贫碳硬质合金中η相含量的增加,合金中有效的钴含量减少,因而合金试样的矫顽磁力增加。在同一渗碳温度下,碳含量越低,梯度厚度越小。在液相渗碳过程中,碳是通过WC颗粒间连通的钴相向试样内部迁移并与试样中的η相反应,在试样的表层得到WC+γ的两相组织,对于碳含量高的试样,其η相的含量更低。一般认为,渗碳温度越高,液相渗碳速度也越快,所得到的梯度层厚度也就相应地增厚。实际发现,渗碳温度升高,碳在钴相中的扩散速率加快,而试样表层WC+γ正常两相组织的厚度是与渗碳量相关的,因而在高温渗碳过程中,可能出现渗碳温度过高,从而导致某些区域显微组织结构的改变,进而对碳在液相中的扩散通道产生影响,因此,尽管碳在液相中的扩散速率升高,但是渗碳量却因此而降低。

2005年,刘咏[12]等人将低碳WC粉、Co粉以及适量的纯W粉配制成YG6混合原料,在混合原料中加入适量的酒精湿磨。过滤干燥后加入适量的石蜡酒精溶液,干燥制粒后压制成标准的抗弯强度和冲击韧性试样压坯,并在氢气中脱蜡,随后对经过脱蜡后的硬质合金进行真空烧结以获得致密的烧结体。由于渗碳过程中碳原子的扩散主要通过钴相进行,并且当合金的渗碳温度过高时,合金表层WC晶粒度和含量均增加,从而对合金的渗碳处理产生不利影响,当温度过低时,由于碳原子在钴相中的扩散速率较小,也不利于合金的渗碳处理。该论文研究了合金的抗弯强度、冲击韧性、表面硬度、密度、矫顽磁力。随着钴含量增加和WC晶粒度减小,合金的抗弯强度和断裂韧性均相应地增大。采用快速冷却的方式可以有效地抑制饱和溶体中W和C原子的析出,因而偏聚在钴相内位错上的原子能够有效的提高位错能,从而减小层错宽度,抑制钴从β相向室温稳定相α相的晶型转变,使得冷却后的合金中含有较多的高温相β相,使力学性能提高。

株洲硬质合金厂的高荣根[13]认为如果硬质合金中碳含量过高或过低,则会在其正常结构中生成第三相——游离碳相或M6C、M12C等缺碳相(η-相)。这些附加相都会对上述应用领域用的硬质合金制品产生有害的影响,尤其是对于分布于整个硬质合金内部或位于其表面区内的η-相之类的缺碳相则更为有害。产生这种不良结果的原因是η-相太脆,往往会引起从表面开始的微裂纹,因而硬质合金在使用过程中易于发生断裂。如果硬质合金烧结体能在其中心部位产生含细散而均匀分布(嵌入正常的α-相+β-相结构中)的η-相,则其强度将明显提高,同时含η-相的区域周围应为只含α-相+β-相的两相结构的表面区。所谓的η-相是指W-C-Co系中的缺碳相,诸如M6C(W3Co3C,W4Co2C)、M12C(W6Co6C)以及分子式近似于M4C的κ-相。由于富钴区具有比富碳化钨区更大的收缩率,因而热处理后的冷却过程中在合金的表层区域造成压应力。这种压应力则对硬质合金的强度和韧性产生有利的影响,因为在凿岩过程中硬质合金镶件在其断裂之前能承受更高的侧应力。值得指出的是,含η-相硬质合金的硬度通常高于成分相同但无η-相的相应硬质合金的硬度。但实践证明,含η-相中心区使用性能提高的效果不能用硬度即耐磨性提高来解释,因为具有硬质相当于含η-相合金的WC-Co合金在使用中均显示出较低的使用性能。含η-相的中心区具有比WC-Co合金要高的刚性,这就意味着,在硬质合金球齿凿岩受载的条件下,含η-相的中心区内产生较小的塑性变形,可在临界表面区内产生较小的拉应力,从而可使合金的强度提高。

程继贵[14]等人认为欲通过液相烧结法制取梯度硬质合金或金属陶瓷材料,必须精心设计层状压坯的成分,合理选择原料粉末的粒度,并严格控制烧结温度、时间等工艺参数。

2.2 国外研究现状

在美国4743515号专利[15]中,制备方法为取总碳含量比化学计量含量低0.3wt%的碳化钨(即碳化钨总碳含量为5.5wt%,而不是标准硬质合金用的5.8wt%)与6wt%钴粉混合球磨,制备WC-6wt%Co硬质合金混合料。制得的混合料压制成高度16mm和直径10mm的球齿。球齿压坯在900℃下于氮气氛中预烧1h,然后在1450℃下进行最终烧结。在这种条件下制取的硬质合金球齿具有由α+β相及均匀分布于其中的细晶η-相组成的结构。烧结好的球齿松散地埋入石墨舟皿内的细Al2O3粉末中,将舟皿装入推进式炉内,在含有甲烷、一氧化碳等含碳气体的渗碳气氛(如CO/H2混合气体)中于1450℃下热处理2h。在热处理过程中,气氛中的碳向球齿内扩散,与η-相中的钨化合,生成WC,使合金结构转化为α+β两相结构。在热处理的初期阶段,球齿表面区内生成极窄的只有α+β两相结构的区域。随着处理时间的增长,该区域逐渐扩大,并在处理2h后已有足够数量的碳扩散到球齿内,使很宽的表面区内所有η-相均发生转化。在该工艺条件下处理的硬质合金球齿具有厚度为2mm的无η-相的表面区和直径为6mm的含细散分布的η-相的中心区。其表面处的钴含量约为4.8wt%,紧接表面区的含η-相外围的钴含量达10.1wt%,而含η-相中心区的钴含量则接近于粘结相的公称含量。钴含量低的外层部分的厚度大约为1mm。

俄罗斯某公司[16],在老牌号BK10KC和BK12KC合金内加入Ni,或Ni、Si同时加入,Co被Ni合金化后,合金的断裂韧性,抗弯强度,总变形功,能量吸收系数均有提高。Ni稳定了Co的面心立方晶体结构,使微裂纹尖端应力有效释放;在烧结过程中,Ni熔化后,增加了WC/Co接触面积,减少了WC/WC邻接度,如果同时加入Ni和Si,在硬度不变的前提下,上述诸性能进一步获得提高,疲劳裂纹扩散速度比单一加Ni合金化低30倍,BK12KC-Ni-Si凿岩切削部件比常规BK12KC的切削功能提高了2.8倍。

Xin Deng[17]采用了新型的混料方法及添加剂。由一定粒度的WC和不同含量的粘结剂如Co,经球磨湿混的浆料,用一般喷雾干燥的方法制备混合颗粒,经氢气下脱蜡和以提高混合颗粒强度为目的预烧结处理,再与不同含量的Co粉在庚烷中湿混,真空干燥。坯条经1 250℃,35 MPa,2 h热压烧结。

2007年,Pankaj K.Mehrotra[18]比较了典型的双相硬质合金复合材料中的硬质颗粒(前述的混合颗粒)的粒度为20~300μm,体积分数为60%~80%,余量为Co,通过低温高压的快速全方位压缩(rapid omnidirec-tional compaction),热压,浸渗(infiltration),固态烧结,液相烧结,HIP,或锻造完成致密化。

大岸秀之[19]创新了一种梯度硬质合金的装料方法:在环形模腔内,径向放置多层栅环,根据需要充填成分不同的混合粉,装料完毕后取出隔栅,经压制、整形和烧结后,获得性能表里各异的烧结体,如外层为WC-TaC-Cr-Ni-Co(低含量)的耐磨、耐蚀、耐热层,里层(基体)为强韧的W-Co(高含量)。此材料可作为模具阳模;反方向装料,可作为模具的阴模。精密锻压模具用的梯度硬质合金,表层为WC-3%Co,内部(基体)为WC-12%Co(WC粒度为0.5μm),采用直流脉冲电流通电低温(1 200℃~1 350℃)短时(10 min)烧结,所制成的阳模的使用寿命是单质的三倍,刃口不卷边,根部不断裂。

3 总结与展望

目前,国内外许多单位都开展了对梯度硬质合金的研究工作,国外一些厂家已经批量生产某些梯度硬质合金。国内这方面的工作才刚刚起步,并且主要集中于制备技术上,对梯度结构形成的机理缺乏足够的认识。目前还缺乏一些重要的多元相图和一些元素在粘结相中的扩散系数等热力学、动力学数据。国外也主要是从宏观上研究梯度结构形成的机理及生长动力学,如通过扩散理论得到梯度层的厚度,在建模和计算过程中也采用了一些近似处理的方法,所以可能与实际情况存在一定的偏差。

因此,还很有必要深入地研究梯度结构形成的机理及生长行为,特别是完善一些重要的热力学、动力学数据,从微观上解释清楚梯度结构的形成过程,对于合理的选择烧结和冷却工艺,以便在室温下得到梯度结构有着重要的意义。

[1] 羊建高.梯度结构硬质合金的制备原理及梯度形成机理研究[J].长沙:中南大学,2004:7-11.

[2] J.Rdel and A.Neubrand,Proc.Conf.Functionally Graded Materials[J].Tsukuba,Japan,I.Shiota and Y.Miyamoto,eds,Elsevier,Amsterdam,1996,9-14.

[3] B.Ilschner,Proc.Conf.Functionally Graded Materials Tsukuba,Japan,I.Shiota and Y Miyamoto,eds,Elsevier,Amsterdam,1996,15-20.

[4] 张立,黄伯云,吴恩熙.双相结构梯度硬质合金的研究现状[J].材料导报,2000,14(12):17.

[5] 刘沙.金刚石涂层硬质合金的研究动态(2)[J].稀有金属与硬质合金,2000,21(3):39.

[6] 张继芳,熊继,李懿,等.用于金刚石涂层的梯度硬质合金的结构与性能EJ-I[J].硬质合金,2003,20(4):200

[7] 杨维才.真空渗碳制备双层相结构梯度硬质合金的研究[D].长沙:中南工业大学档案馆.1999

[8] 覃伟坚.功能梯度硬质合金球齿的研制[J].中国钨业,1999,14:198—201.

[9] 周建华,孙宝琦.钴相梯度分布硬质合金的研究[J].稀有金属与硬质合金,2002,30(2):11.

[10] 张雷,周科朝,李志友,等.功能梯度材料的制备技术[J].粉末冶金材料科学与工程,2003,8(1):48.

[11] 羊建高,王海兵,刘咏,等.碳含量对矿用硬质合金梯度结构形成的影响[J].中国有色金属学报,2004,14(3):424.

[12] 刘咏,王海兵,羊建高,等.梯度硬质合金结构与性能的关系[J].粉末冶金材料科学与工程,2005,10(6):356.

[13] 高荣根,李沐山.梯度结构硬质合金的开发与应用[J].硬质合金,2000,17(2):77.

[14] 程继贵,王华林,夏永红,等.功能梯度硬质合金和金属陶瓷材料研究的新进展[J].材料导报,2000,14(4):16.

[15] 美国专利,US Patent,4743515.

[16] 贾佐诚,陈飞雄,吴诚.硬质合金新进展[J].粉末冶金工业,2010,20(3):52-57.

[17] Xin Deng.Mechanical Properties of a hybrid cemented carbide composite[J].Refractory Metals and Hard Ma-terials.2001,Vol.19,547-552.

[18] Pankaj K.Mehrotra.Recent advances in tungsten-based hard metals[J].Refractory Metals and Hard Materials.2007,Vol.43,33-40.

[19] 大岸秀之.WC-高Coリロム铸铁系烧结硬质材料の诸特性[J].粉体ぉょび粉末冶金,1996,43(4):482-485.