CVD金刚石技术和应用①

2012-01-25秦松岩何敬晖玄真武

秦松岩,陈 磊,何敬晖,玄真武

(北京天地东方超硬材料股份有限公司,北京 100018)

1 前言

自20世纪80年代初在全世界形成了研究化学气相沉积(CVD)金刚石技术热潮以来,CVD金刚石沉积技术、加工技术和应用技术得到了飞速发展。虽然90年代中期至1999年,CVD金刚石技术进入了一段较沉闷的发展时期,但这并不意味着人们对CVD金刚石技术的质疑,而是多方面因素影响的表现:大多数大学的研究组完成项目后目标转移,但培养了许多未来从事该技术的人才;各国的研究经费已经基本到位,起了引导作用后完成使命,持续的研究将主要由有实力的大公司进行或出资赞助,研究成果一般为实用化技术,具有一定的商业保密性。1999年后至今,国外除了原来的几家专业从事CVD金刚石沉积设备和产品的公司外,又出现了几十家专业技术公司。主要产品包括沉积设备,工具产品,电子器件产品,CVD金刚石材料以及专业加工设备等。

从商业角度看,尽管CVD金刚石具有优异的性能,但由于成本高,加工难度大,限制了应用的推广和普及,与当初人们的过高期望值相差较大。随着低成本制备技术和加工技术的开发和针对性强的新产品的研发,CVD金刚石产品的广泛使用将逐步变成现实,事实上这个过程已经在进行。

2 CVD金刚石沉积技术

2.1 CVD金刚石沉积设备

经过近20年的发展,CVD金刚石制备技术无论从金刚石质量、尺寸、以及生长效率等方面都已取得长足的进步。除了下述四种生长技术外,还有火焰CVD技术、微波ECRCVD技术和RF等离子体CVD技术等,目前,实用化生长技术主要有:热丝CVD、微波等离子体CVD、直流等离子体喷射、CVD热阴极直流辉光等离子体CVD生产技术。

2.1.1 热丝CVD(HFCVD)

热丝CVD金刚石生长技术是最经典的生长技术。特点是设备一次性投资少,具有操作简单、容易控制等优点。生长面积最大可达直径200~300mm。但热丝CVD生长技术由于气体中活性成分低、无法加入氧气并存在热丝污染问题,难以制备出高纯度金刚石膜。热丝CVD技术制备的金刚石膜主要应用于耐磨、切削、磨削工具等机械加工领域。热丝CVD技术的代表厂家有SP3公司,CRYSTALINE公司等。SP3公司推出的生长设备为600型(MODEL 600)。该设备的生长区域为12”×12”,沉积速度为0.3~1微米/小时,主要为制备涂层工具设计。

北京天地东方超硬材料股份有限责任公司的热丝—直流等离子CVD金刚石技术和设备在国内处于领先地位,目前已经达到批量生产水平。该型设备主要用来制备工具用金刚石厚膜,沉积面积大,可沉积Φ150mm金刚石原片。

2.1.2 微波等离子体CVD(MWPACVD)技术

近年来微波等离子体CVD技术发展较快,功率在几十千瓦以上,优越性也越来越明显。微波放电产生的等离子体具有能量高、无杂质源等优点。生长过程中可以加入少量氧气,进一步提高沉积过程中石墨成分的去除速率。微波生长设备主要用来制备光学级、介电级、甚至单晶外延等高技术应用的金刚石膜材料。

国内微波等离子体CVD沉积设备的技术水平与国外相差较大,这种差距将影响我国在这一领域的继续发展,这个问题如果不能在近期得到解决,CVD金刚石在高技术上的广泛应用将受到严重制约。

2.1.3 直流电弧喷射等离子体CVD技术

该种技术的特点是生长速度较快,气体消耗量大。基本原理是:在一定气体环境中利用直流电电弧放电产生的热等离子体活化反应气体来生成金刚石膜。由于热等离子体温度可高达5000K,因此原子氢浓度高于热丝和微波CVD方法。上世纪90年代初美国NORTON公司开发了磁场扩束技术,用这种技术将电弧均匀扩束,生长大面积金刚石膜。

北京科技大学[1]和河北省科学院等离子体研究室[2]开发的旋转电弧法是利用旋转磁场驱动电弧,使得电弧旋转,以便生长大面积金刚石膜。

2.1.4 直流热阴极等离子体CVD技术

该技术采用直流辉光放电产生等离子体,将基体放置在阳极,阴极受到离子轰击温度升高而生产金刚石膜。这是在1985-1995年期间由吉林大学发展的一种CVD沉积金刚石技术。韩国日进公司(ILJIN)[3]也开发了多热阴极直流等离子体CVD技术进行生产,已有平面度很好的直径100毫米机械级金刚石膜批量生产。

2.2 CVD金刚石工艺

不同的应用需要有不同的沉积工艺,一般可分为光学级金刚石膜工艺、机械级金刚石膜工艺、低温沉积工艺、涂层工艺、掺杂工艺、异质外延工艺、单晶金刚石膜工艺、纳米金刚石膜工艺。在进行这些工艺研究中最常用的设备是微波CVD金刚石设备。

2.2.1 光学级金刚石膜工艺

光学级金刚石膜具有宽波段透过、低介质损耗、高热导率、高硬度、化学稳定的优异性能,是理想的窗口材料。光学级金刚石膜的制备要求等离子体电离密度高,通常采用大功率微波CVD设备,碳浓度低,基体温度精确控制,加入少量的氧气,系统真空密封性好、气体纯度高。金刚石膜晶粒尺寸大。生长速度低。

2.2.2 机械级金刚石膜工艺

机械级金刚石膜强度高,不透光。要求生长过程条件稳定,碳浓度高,生长的晶粒细小。

2.2.3 低温沉积工艺

为了避免沉积金刚石膜时高温对基体结构性能的损害,采用微波CVD和加入氧气等技术降低沉积温度,最低可达350°C

2.2.4 涂层工艺

CVD金刚石涂层技术主要用于机械加工方面,尤其是在钻头等具有复杂形状的切削工具方面的应用特别有意义,基本结构是在基体材料(通常是硬质合金)上沉积几微米至几十微米的金刚石膜,膜表面晶粒细小,粗糙度低。一般采用热丝CVD技术。

2.2.5 掺杂工艺

作为半导体应用所必需的金刚石膜的掺杂技术和外延技术一直是吸引人们研究的重要问题,硼掺杂技术早已成功,氮掺杂技术进展不大。

2.2.6 单晶金刚石膜工艺

单晶金刚石膜首先为半导体应用所必需,但由于金刚石成核的高表面能,很难在硅单晶上实现异质外延,现在许多实验室尝试在单晶硅(100)面沉积高定向金刚石膜以期获得大面积单晶膜。关键工艺是表面处理和成核控制。

同质外延金刚石有可喜的进展,Yogesh K.Vohra(Department of Physics,UAB)[4]用微波等离子体CVD技术同质外延沉积单晶金刚石,生长速度达到30~40μm/h,沉积温度1200℃~1300℃。

2.2.7 纳米金刚石膜工艺

纳米金刚石膜不仅有普通金刚石膜的硬度,而且表面光滑(光洁度Ra20nm左右),无须抛光。在微机电系统(MEMS)、耐磨涂层等领域有很好的应用前景。一般文献中报道有多种纳米金刚石膜沉积工艺,但应注意的是以氢气为主的工艺不能称为纳米金刚石膜工艺,因为膜厚增加时(大于1微米)晶粒大小随之增加超过1微米。典型纳米金刚石膜工艺为美国Argonne国家实验室Dieter Gruen教授发明的微波氩气 CVD 工 艺[5],99% 氩气1%CH4,基体温度700℃,气压13300Pa。他们称这种金刚石膜为UNCD(ultra-nanocrystalline diamond films)。

3 CVD金刚石加工技术

加工技术是将CVD金刚石原料片按照应用要求改变其几何形态的技术。由于CVD金刚石硬度非常高,化学性能稳定、绝缘,因此加工难度非常大。常用加工技术是激光切割、打孔,抛光和焊接。有时还包括氢或氧等离子体处理。

3.1 切割技术

切割精度除了和机械控制系统精度相关外,主要取决于激光功率、波长、脉冲频率、聚焦光斑大小。在保证切割深度的情况下,功率低和脉冲频率高有利于精度的提高和减小切割对金刚石膜的损害,因为切割过程中金刚石膜吸收激光能量会碳化汽化,这是因为气体迅速受热膨胀,形成冲击波,金刚石膜局部也会吸热受到热冲击。

一般CVD金刚石切割多采用标准Nd:YAG激光器。这种设备切割效果尚可,目前有些公司(例如Laserod Inc.)采用倍频 技术,将 1.06 μm 变为532nm,或者用铜蒸汽激光器(输出光波长为510nm),这种绿激光可聚焦成更小的光斑直径,切缝更小,加工的精度也就越高。Laserod公司[6]主要生产和销售各种加工用激光设备。

National Security Agency's Laboratory for Physical Sciences(LPS)采用Nd:YAG调Q激光器切割,平均功率较小,但开关频率较高。频率高时切割的边缘整齐,不易有崩边现象。

3.2 抛光技术

目前有几种抛光技术可用来加工CVD金刚石。传统的湿抛技术一般包括两个步骤,研磨和抛光(lapping and polishing)。研磨的主要目的是将原有的厚度减小到所需的尺寸,使其表面达到光学级平面。通常采用较大粒度(6~50μm)的金刚石研磨膏涂在铸铁或工具钢平面上进行研磨。在研磨过程中,有几个参数对移除速率和平面度具有较大影响,参数包括金刚石磨料粒度、研磨膏补给速度、平面形状、尺寸和速度、平板上的沟槽尺寸图案形状以及施加的单位压力等。此外,在研磨过程中,连续补偿金刚石研磨膏非常重要,特别是金刚石粒度,浓度,载带液体类型和所用的添加剂。

抛光(polishing)的主要目的是降低表面粗糙度(例如镜面级)。与研磨过程不同的是,通常在铜或黄铜表面进行操作,有时还要用专用的抛光布。此外,抛光用的金刚石粒度很细(0.25~6μm),施加的压力要更高。抛光时经常引起平面度降低,因此需要非常小心地操作,以保证在获得高表面光洁度的同时平面度得以保持。这种方法效率低,消耗大量金刚石磨料,成本较高。但可以更好地控制样品的平面度、厚度和平行度,平面度可达到1μm/inch,粗糙度Ra低于30nm。

激光平整化和化学辅助(如热铁盘)方法的最大特点是速度快,成本低,尽管平面度、平行度和表面光洁度的控制难度更大。激光平整化可用来平整生长表面,获得一个相对平坦的表面,而精确的表面形状则必须要使用模板方式。

化学-机械抛光(CMP)技术除了上述热铁盘方法外,采用稀土金属或其合金方法可以大大加快金刚石的去除速度,但控制难度大。该类方法过去在真空环境下进行,现在已发展到在保护性气氛下进行。

3.3 钎焊技术

关于焊接技术,在工具应用中主要是指与硬质合金进行钎焊。该技术的主要方法没有太多变化,环境气氛为高真空条件下,有些文献也提到在保护性气氛下进行,可以大大降低成本。钎焊前的表面清洁、焊缝宽度、焊接面粗糙度等对于焊接强度(剪切强度)、金刚石工作面使用寿命等影响较大。

4 CVD金刚石产品应用技术

自20世纪80年代至今,CVD金刚石研究在制备、加工、性能分析、应用等方面取得许多重大突破,部分产品已经进入商业化生产、销售阶段。尽管目前世界范围的金刚石膜研究热已经过去,但我们所看到的是,金刚石膜各项研究逐渐进入有实力的大公司和专业性强的研究机构。一些专业化CVD金刚石公司也纷纷成立,希望在工具、声学、热学、光学等领域的应用中抢占先机。CVD金刚石制备及应用研究逐渐回归,逐渐去除泡沫,回到正常、健康的发展道路上。

20世纪90年代后期,DEBID(De Beers Industrial Diamond),SP3,P1Limited,Crystallium(from ART),Kobel Steel Co.,Samitomo Elec.Co.,等公司在CVD金刚石应用方面的研发逐步进入良性循环,这与他们制定和实施的中、长期发展战略有直接关系。

4.1 机械应用

这里所谓的机械应用,包括加工工具,修整工具,耐磨器件,医疗器械,以及其他要求低摩擦系数,高耐磨性的高精度部件或工具(模具)。

4.1.1 切削刀具

CVD金刚石刀具有两种主要形式,一种是厚膜刀具,一种是涂层刀具。刀具产品开发是CVD金刚石早期应用的一个例子。

厚膜刀具:工作部分为厚度0.2毫米以上的金刚石膜和硬质合金的复合体,需要抛光和刃磨。

CVD金刚石的硬度比PCD高2~5倍,耐磨性更好。因无粘结相,抗腐蚀性强,热导率高,适合干、湿切削加工工艺。CVD金刚石刀具的抗冲击性较弱,不适合高速断续切削,适合精密、连续切削。用于木材、铜、铝、塑料、石墨、玻璃钢等材料加工比PCD金刚石刀具有明显优势。

涂层刀具:硬质合金、Si3N4等刀具材料上沉积一层10~30微米的金刚石薄膜。

涂层刀具大大提高了硬质合金刀具的耐磨性和使用寿命,抗冲击性比厚膜刀具好,可以制成复杂形状的切削刀具,但因为金刚石部分没有研磨,所以光洁度不高。涂层刀具常见的有机卡刀,钻头以及绞刀等。

4.1.2 修整工具

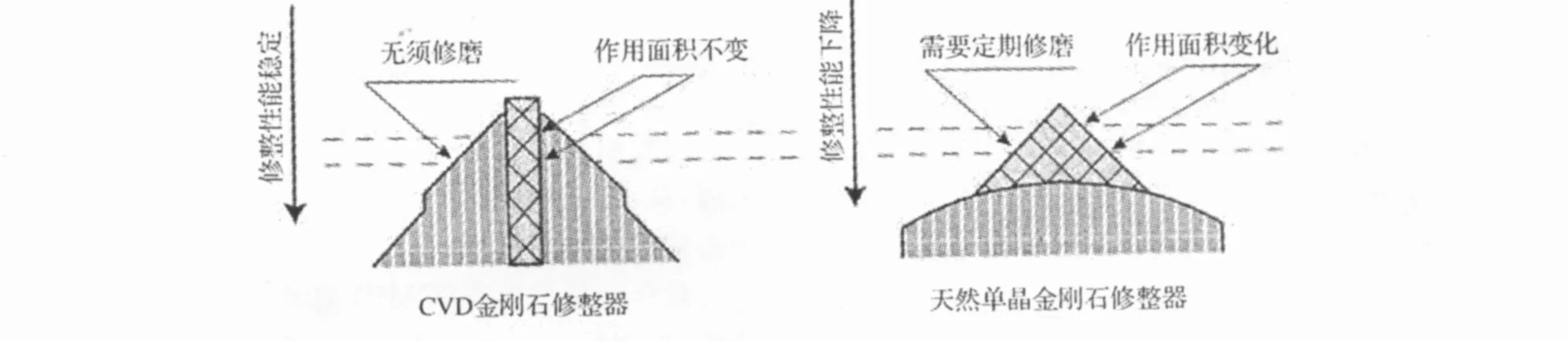

CVD金刚石作为修整工具的材料比较合适,可用来制造单点、多点、修整刀片、转位、滚轮等各种砂轮修整工具。因为金刚石片可切割成条状或颗粒状,使得修整过程均匀稳定,适合自动化程度较高的加工设备,图1为两种砂轮修整器修整特点比较原理图。另外,由于适当粒度(膜内晶体颗粒的尺寸)的CVD金刚石的高耐磨性和脆性,使得在修磨过程中始终保持较好的修磨状态,即自锐性较好。价格比单晶金刚石(人造大单晶切割)条便宜。

图1 两种砂轮修整器修整特点比较原理图Fig.1 Comparison of CVD diamond dresser with single diamond dresser

国内外制造修整工具的厂家很多,主要原料仍然为单晶金刚石,主要产品为修整笔和砂轮刀等。修整笔有单列和多列,金刚石粒度较小(<1mm),顶针式排列。在现有的修整工具类型中有许多可以用CVD金刚石代替,如转位式等。总体来说,修整工具处于开发推广阶段。

[1]国家“863”15周年成就展:http://www.863.org.cn/15year/materials,(2001).

[2]河北省科学院等离子体研究室网页:http://www.he-diamond.com,(2001).

[3]ILJIN 公司网页:http://iljindia.co.kr/company/companyrd.html,(2002).

[4]http://www.eng.auburn.edu/department/ee/ADC-FCT2001/ADC-Ctabstract/036.htm.

[5]D.Zhou,a)D.M.Gruen,b)L.C.Qin,T.G.McCauley,and A.R.Krauss,J.Appl.Phys.,Vol.84,No.415AUGUST 1998,p1981.

[6]http://www.laserod.com/diamond.htm,(2002).