金刚石微粉和抛光液的制造工艺检测技术及应用(中)①

2012-01-25张书达张文刚

张书达,张文刚,王 松

(天津市乾宇超硬科技有限公司,天津 300384)

2.3.2 两次熔融碱处理

普通化学处理一般只用一次熔融碱处理,有的甚至不用碱处理。这样,微粉产品中的非金属杂质,如硅就会很多。表面杂质较多会严重影响微粉工具的制作,例如,制作电镀工具时会出现结瘤现象。多年经验表明,仅用一次熔融碱处理制作的金刚石微粉,其杂质含量是不能令人满意的。例如,有的用户要求硅含量低于100×10-6,甚至更低。

金刚石微粉中主要的非金属杂质是叶蜡石,它属层状硅酸盐矿物,其实验式可写成Al2O3·4SiO2·H2O。用熔融碱处理,其反应式如下:

以硅为例,由于硅等杂质元素在金刚石表面与碳原子结合得很牢固,C―Si键能为301kJ/mol。仅用一次熔融碱处理可将叶蜡石的微粒基本清除,但对于金刚石颗粒外表面上以化学键结合(化学吸附)的硅,则清除得不够彻底。

而经2次碱和2次酸处理后,其杂质总量极低。产品经燃烧后,几乎看不出不燃物。杂质总量<1%(表6)。

不仅如此,其产品的主要表面杂质与普通的化学处理相比,降低约一个数量级[7]。对于表面杂质,目前各国的标准中均未作出规定,而它的含量对于制作金刚石烧结体和金刚石磨具具有重大意义。

表6 金刚石微粉杂质总含量Table 6 Total content of impurities in diamond powder

对于个别用户的特殊要求,应采取相应的特殊工艺处理,此处不便赘述。

由于环保的要求,使用强酸和强碱的化学处理方法需做较大改进。已有不少单位取得较大进展。但由于知识产权的保护问题,推广较难。

2.4 粒度分级

粒度分级常用方法为沉降法(液体、气体)、溢流法、旋风法、离心法、电成型筛筛分法等。由于后几种方法应用不太普遍,在此不做详述。

2.4.1 液体沉降法

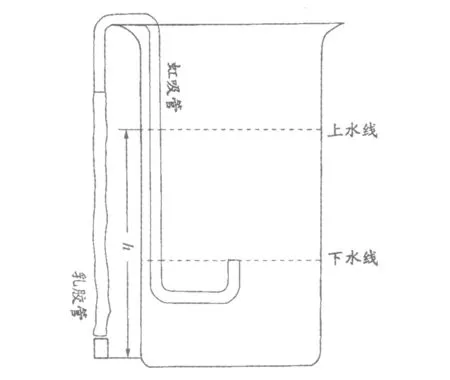

目前大多数情况下都使用液体沉降分选,其装置见图5。沉降分选的原理是Stokes定律[8]:

图5 虹吸装置原理图Fig.5 The principle diagram of siphon device

式中:v―颗粒沉降速度,r―球形颗粒半径,ρ―粒子密度,ρ1―分选液密度,g―重力加速度,η―分选液黏度。

当沉降距离及其它条件确定后,可以认为沉降时间:

表7列出了分级时部分粒度抽料时间参考表。

表7 部分粒度抽料时间参考表Table 7 Time reference table of siphon for part size

以上时间为参考时间,需根据具体情况进行调整。

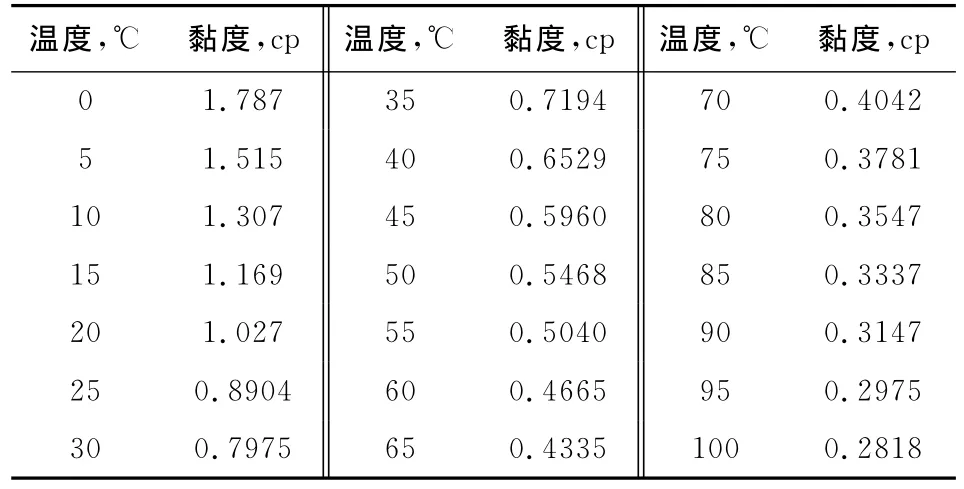

这里需要注意的是黏度η对温度是较为敏感的,粗略估算室温每升高一度,η值会降低2%左右。因此,操作者必须通过现场检测分级情况来对沉降时间t随时进行合理调节,以保证分级效果。表8列出了水的黏度系数[9]。

公式(3)仅适用于圆球形颗粒,对针棒状颗粒可能带来很大误差。因此,颗粒晶形对分级效果的影响是不可忽视的。

在分选时均需在去离子水中加入某种分散剂,以配制成不同的分选液。常用的分散剂有阿拉伯树胶、偏硅酸钠和甘油等,其浓度约为万分之几到千分之几。其中偏硅酸钠对玻璃烧杯有轻微的腐蚀作用。

表8 水的黏度系数Table 8 Viscosity coefficient of water

2.4.2 离心法

离心分离机的作用原理有离心过滤和离心沉降两种。微粉制造中离心沉降的原理是利用不同粒度的固体颗粒在液体中沉降速度不同的特点而将其分开。

衡量离心分离机分离性能的重要指标是离心分离因数。它表示被分离物料所受的离心力与其重力的比值。离心分离因数越大,通常分离也越迅速,分离效果越好。工业用离心分离机的分离因数一般为100~20000,超速管式分离机的分离因数可高达62000,分析用超速分离机的分离因数最高达610000。决定离心分离机处理能力的另一因素是容积,容积越大处理能力也越大。

微粉生产中有时使用沉降离心机对粒度进行分级,或1微米以细料化学处理后的清洗。现以沉降离心机为例对其工作原理作一简要说明。

圆周运动的法向加速度

式中:ωn— 法向加速度,ω—角速度,rad/s;R—半径,m。

例如:LD5-10型离心机,其最高转速时的离心分离因数约5000。若在自然沉降时分级一次抽料时间为10天,而在用该离心机分级时只需6分钟即可将其进行1次分级。

有关离心和沉降分级的较详细原理,请参考文献[10]。

2.4.3 造成粒度分散的原因

颗粒晶形影响很大,偏离球形越远误差越大。

操作间的温度很难保持一致,15℃~30℃可能会使分选液黏度变化达40%以上,当然也就使颗粒沉降速度变化达40%以上。

虹吸过程需要时间,如5000ml的烧杯虹吸一次约需2~3min,这对较粗粒度的分级会带来更大的误差。

不同人员的操作手法之差异。

所用器具的交叉污染。

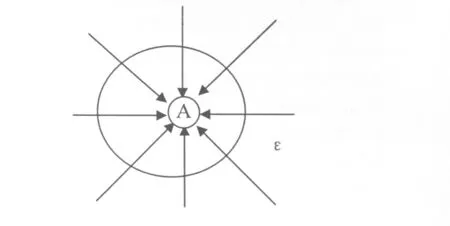

虹吸时虹吸口A(图6)附近(上下左右)的微粉颗粒都会被吸走,而并非只是上面的微粒才被吸走。

图6 A点附近流线示意图Fig.6 The schematic diagram of flow line nearby A

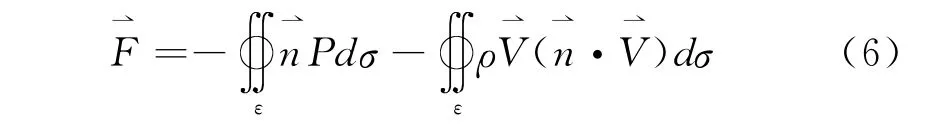

这里对最后一点作一简单分析。该工序的理想“理论”分析认为:当虹吸时,只是上下水线之间的液体连同分布其间的微粉颗粒被吸走。而实际并非如此。为简化起见,我们假设A点处虹吸口很小。据流体力学的动量定理可导出A点处由于流体压力的作用所受的力:

由于A点为沟,故在A点处

式中:▽—纳布拉算符。其流线在A点附近是球对称的,如图6所示。图6为一个二维示意图,不论此平面与水平面成任何角度均如此。可见,虹吸管进口处A点下方的大粒微粉同样可被虹吸管吸走,这是造成产品粒度分散的重要原因之一。

公式(6)中P值是由上水线与乳胶管出水口处的高度差h来决定的。根据托里拆利定律,A点处被虹吸走液体流速为

式中:g—重力加速度。可见h值越大,V越大,在A点以下距离A点较远的颗粒被吸出来的可能性越大。因此,在工作中乳胶管不宜过长,一般以在出水口A点下方10cm左右为宜。

3 检测

3.1 粒度检测

由于微粉产品是由颗粒数极多形状各异的粒群组成,故要确定这一产品的粒度并非易事。

3.1.1 单颗粒粒径的确定

对于非球形的颗粒,其粒径的确定有许多不同的定义。它们适用于不同的领域和不同的检测方法,详见表9。对于同一个颗粒,不同的定义所确定的粒径可能相差很大。例如,一个长方体,长宽厚分别为3,2,1μm,此颗粒在显微镜的3个典型的不同方位,其最大宽度的dW之值可能是 :直观很容易“确定”为1,1,2μm;但按定义则为1.79,1.90,3.33μm。其它定义的粒径分别是:dV=2.25,dS=2.65,dP=1.60,1.95,2.76;dA=2.00;dC= 2.24,3.16,3.61;dM=2.02,2.53,3.47 。

表9 几种常用的单颗粒粒径Table 9 Several commonly used single particle size

3.1.2 颗粒群粒径分布的确定

实际工作中我们最关心的是颗粒群粒径的分布。根据不同的需要有多种表征方式。表10列出了多分散粉体系统常用的粒径分布表征方式。

表10 多分散粉体系统常用的粒径分布Table 10 Size distributions commonly used for poly-dispersive powder system

不同场合使用不同的D较恰当,例如,对表面积敏感的性能(如催化剂),宜使用D[2,0]或D[3,2]。

对同一个粒度群,不同的粒径定义有时会使结果相差较大。

(下期续完)