太原选煤厂煤泥水系统的改造

2012-01-23要志军

要志军

太原选煤厂煤泥水系统的改造

要志军

(西山煤电(集团)公司 官地矿选煤厂,山西 太原 030022)

通过对太原选煤厂煤泥水系统工艺设备现状的分析,找出了煤泥水系统通过能力不足,现有浮选设备和浮精脱水设备陈旧老化,浮精脱水系统运行能耗高,维修费用高,效率低,以及粗煤泥回收环节不完善等问题,通过增加新浮选工艺系统及系统优化,将真空过滤机更换成自动化程度高的加压过滤机和快开压滤机等高效低耗能的浮精脱水设备改进措施,实施后,煤泥水系统得到了改造完善,保证了洗水平衡,取得了巨大的经济效益。

煤泥水系统;分析;工艺改造完善

西山煤电股份公司太原选煤厂是一座中央型选煤厂,主要入洗西山地区西铭矿、杜儿坪矿的瘦煤、贫瘦煤,主要产品为11级瘦精煤,原设计生产能力为200万t/年。经过几次改扩建,特别是2003-2004年的重介系统改造完成后,主洗系统的设计处理能力已达600万t/年。但后续生产环节并没有同时进行配套改造,特别是煤泥水系统的工艺环节存在许多问题,成为制约生产的瓶颈。近年来,经过实际摸排,汲取兄弟单位的先进经验,太原选煤厂对煤泥水系统进行了分步改造完善,取得了良好的效果。

1 煤泥水系统改造前的工艺系统

太原选煤厂现采用跳汰-重介-浮选联合工艺流程。

煤泥水系统主要包括煤泥分选环节和产品脱水环节。

浮选采用底流大排放浓缩浮选工艺,跳汰系统精煤脱水筛筛下水和重介系统精煤磁选机尾矿经旋流器组分级浓缩后,溢流回精煤浓缩机,浓缩后底流经旋流器组分级把关,溢流去浮选系统,底流由粗煤泥系统回收。-0.5 mm的细粒煤经浮选机分选后,得到浮选精矿和尾矿,浮选精矿经过滤机脱水得到浮精产品,进入产品系统外销,尾矿进入尾煤系统再回收。

1.1 煤泥分选的工艺条件和分选设备

浮选入浮浓度为90~120 g/L左右,粒度<0.5 mm,入浮灰分13.00% ~15.50%,入浮煤泥为易浮或中等可浮。采用自制仿美国维姆科型浮选机,XJT144浅槽机械搅拌式浮选机,入料为直流式。浮精脱水设备为8台PG116-12圆盘式过滤机及配套设施。浮精尾煤脱水设备为箱式手动拉板卸料压滤机,该系统设备均为20世纪90年代产品。

1.2 目前存在的问题

1)入浮量增加,煤泥水系统通过能力不足。

太原选煤厂自2003年经过重介系统改造后,原煤核定年入洗量由300万t增加到450万t,原煤处理量增多,入浮煤泥量由900 m3/h提高至1 150 m3/h,入浮量增加约28%。现有的4台XJT144型机械搅拌式浮选机设备陈旧老化,故障率高,处理能力明显不足,与主洗系统不配套,生产中经常需要延时主洗系统开车或者是减少主洗处理量来进行匹配,成为制约生产组织的瓶颈。目前的煤泥水系统只允许单期重介系统+3台跳汰机同时开,浪费了设备资源。

2)入浮煤泥性质发生变化,浮选效果差,抽出率降低,药剂消耗高。

由于前山优质瘦原煤资源日益缺乏,近年来太原选煤厂采取了一系列措施弥补瘦煤资源的不足,调入洗前山的电精煤作为原煤资源弥补瘦原煤的不足就是一个取得成效的举措。由于电精煤的调入洗,导致入厂原煤-0.5 m粒级含量逐年增加,达到18% ~25%。入浮粒度变细,物料中-0.075 mm的粒级含量增加,由原来的5%增至8%以上。

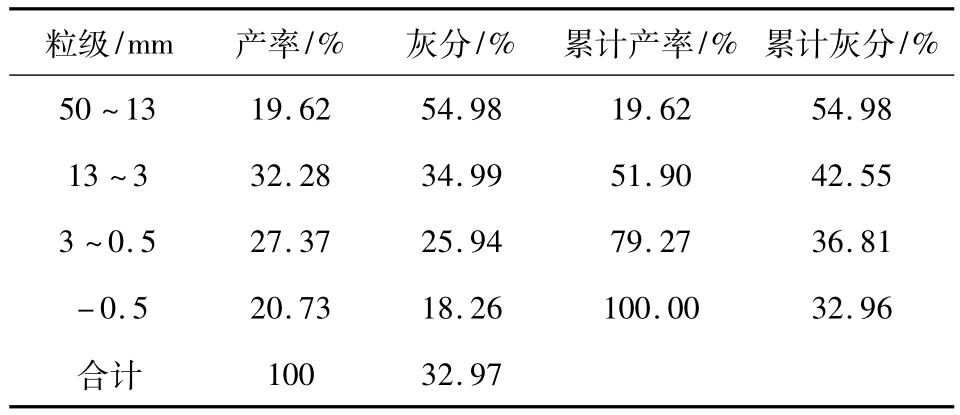

XJT144型机械搅拌式对较细物料分选效果差,抽出率低,药剂消耗高,导致细粒精煤损失,引发细泥积聚,循环水浓度偏高,尾煤系统负荷加重。重介系统运行后对浮选机做了单机试验,抽出率仅达77.18%,而药剂消耗高达1.32 kg/t干煤泥。太原选煤厂入洗原煤煤质特征分析结果表见表1,16.5450~0 mm原煤筛分试验综合报告表见表2,0.5~0 mm筛分试验综合报告表见表3。

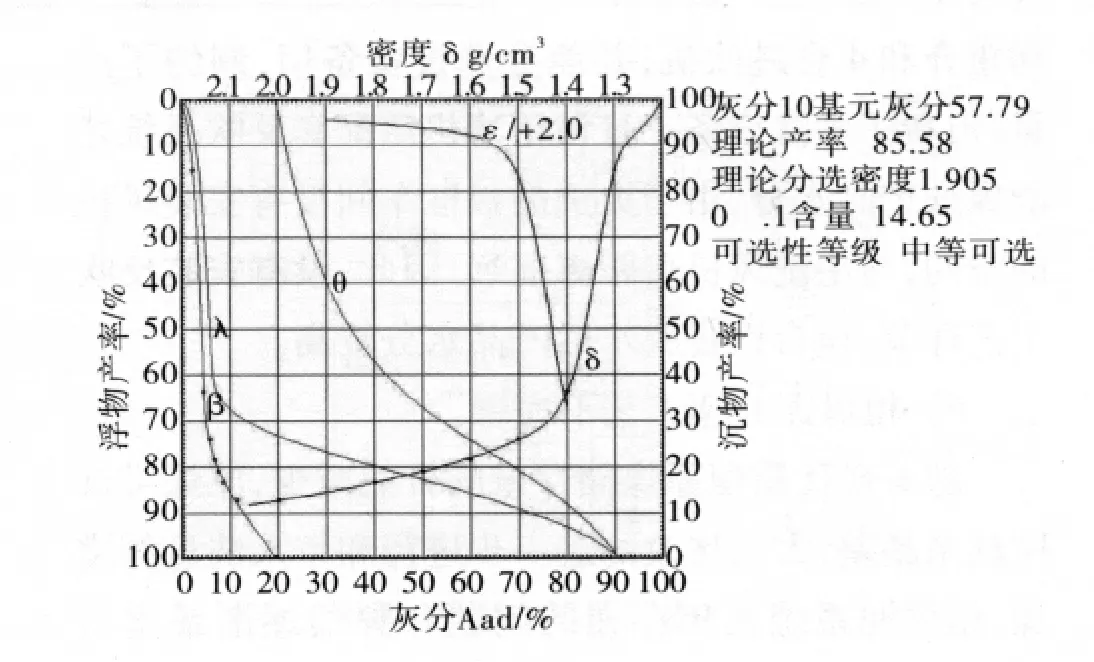

图1 入洗原料煤0.5~0 mm原煤可选性曲线

表1 太原选煤厂入洗原煤煤质特征分析结果表

表2 50~0 mm原煤筛分试验综合报告表

表3 0.5~0 mm筛分试验综合报告表

入洗原料煤0.5~0 mm原煤可选性曲线见图1。

从图1可看出,入洗原料煤中0.5~0 mm级是中等可选煤。

3)浮精脱水设备效率低,产品水分大。

浮选精煤脱水设备使用8台PG116-12型圆盘真空过滤机处理能力严重不足,导致浮选尾矿带煤严重,细粒煤泥在煤泥水中积聚,洗水浓度上升,严重影响洗煤机的分选效率。真空过滤机脱水后,产品水分居高不下,维持在30%以上,虽然2002年以后将每台真空过滤机的盘数由10排降至8排,减少了小时过滤面积,但由于设备本身的技术局限,产品水分仍然在28%以上。给后续的产品运输带来困难,尤其是冬季易发生冻结事故,满足不了用户的需求。

4)煤泥分选系统和浮精脱水系统运行能耗高。

4台XJT144浮选机总电耗高达700 kW/h,吨干煤泥电耗达8 kW/h,降低浮选机电耗已经是势在必行。并且浮选机设备陈旧、故障率高,每年用于浮选机设备大修、维护费用高达50万元。6台真空过滤机配套8台真空泵,功耗达2 000 kW/h,且真空泵、汽水分离器占地面积广,占据楼层多,维修比较困难。每年用于过滤机,真空泵的设备维修费用和更换滤布刮刀材料消耗费用合计高达100余万元。

5)尾煤脱水设备自动化程度低。

太原选煤厂的尾煤脱水设备经过了几次改造,1998年开始使用3台普通箱式手动拉板压滤机和1台快开压滤机。近年来,随着原煤性质的变化,细粒级物料的黏性逐渐增强,3台箱式压滤机卸料时,须靠人工用竹板一板一板往下桶,效率较低,且存在一定程度的安全隐患。

2002年安装了1台海江集团的隔膜式快开压滤机,受安装空间限制,选择的处理量较小,满足不了日常的主洗生产需求。因此在实际的组织中,只能开一期重介和4台跳汰机,其他分选设备备用,制约了产量,浪费了主洗设备。且该压滤机需配套反吹系统才能保证产品水分,由于太选的板框车间没有安装风机的空间,与主洗风机房距离遥远,因此,没有安装反吹工艺环节,该台设备脱水后产品水分较高。

6)粗煤泥分选工艺不完善。

随着矿优质瘦原煤储存量的日益减少,原煤可选性越来越差,太选技改的进一步进行和年入洗量的增加,粗煤泥系统长年存在的问题和弊端逐渐暴露出来:由于粗煤泥旋流器分选系统处理能力不足,分级效率低,致使底流灰分高,溢流中对0.5~0.25 mm粒级增加,对下一道工序浮选系统回收造成压力,使油耗增加,增加回收成本。台功率为161 kW,IF-57W浮选机每台功率为55 kW,总功率降低了534 kW。

表4 新增加煤泥分选设备IF-57W浮选机技术参数

2 煤泥水系统的改造与完善措施

2.1 增加两套新浮选工艺系统

1)改造后的分选情况及设备情况。

针对煤泥水通过量不足和浮选效果差的问题,经过多方摸排和借鉴兄弟单位的先进经验,制定了新增2台压风式IF-57W浮选机和原有的4台XJT144浮选机并联进入浮选系统的改造方案;每台新浮选机配备1台d3 m矿浆预处理器,配备1台进气量35 m3的鼓风机提供压力为1MPa的压缩空气。2008年初进行了实地安装。安装时将新系统和原系统并联,使新旧系统可以各自独立运行。同时还进行了多个项目的研制开发,形成了自动化程度较高的新浮选应用系统。项目共投资853.4万元。使用后效果明显。

新增加煤泥分选设备IF-57W浮选机技术参数见表4。

2)IF浮选机的优势。

波兰IF浮选机属压气机械搅拌式浮选机,它具有较大的优势。IF浮选机自动化程度较高,可对浮选机煤浆的液位、风量实行自动控制和计量检测。

处理量大,分选时间充分,效果好,解决了浮选系统能力不足的问题,浮精产率提高了2%。IF浮选机槽体采用圆柱体形状,该形状使矿浆分选不会出现任何死角。作为吸气式机械搅拌式浮选机,由于槽的容积受到限制,不可能设计太深,一般约为1.2~1.5 m。IF系列采用压气式,其槽深可达3~4 m。由于槽深,处理量大,浮选效率高,更有利于极细粒度的浮选。波兰IF浮选机占地小、重量轻、磨损小、寿命长,不用刮泡器、维修量小、电耗少。XJT-144浮选机每

3)IF-57W浮选机供风系统的优化。

投入使用后,对IF-57W浮选机进行了单机试验,实测单台小时处理干煤泥47.67 t/h,矿浆流量501.78 m3/h,抽出率达93.07%,比改造前提高了2.47%。药剂总消耗1.01 kg/t干煤泥,比改造前降低了干煤泥 0.56 kg/t,耗电量 1.47 kWh/t干煤,其良好的适应性可满足该厂浮选生产的需求。

经过一段时间使用后,又对浮选机的供风稳压系统进行了优化。

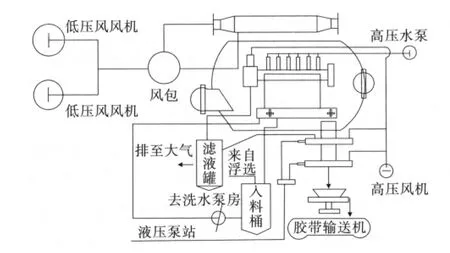

浮选机用风稳压系统图见图2。

图2 浮选机用风稳压系统图

太原选煤厂浮选机供风稳压系统主要由压力变送器、PID调节仪、调节阀等部件组成。2009年7月,在波兰浮选机的供风系统中增加了1套刻度式气动控制阀门,并将阀门的开度使用面板控制,在标定了0和100%所对应的风门开度大小后,只要随供风量的大小输入适宜的数字便可以随时自动调节供风压力。通过改造,浮选用风系统明显稳定,风压基本控制在55~70 MPa。2011年安装1台鼓风机单供波兰浮选机用风,这样风量和风压就可以始终保持在一个稳定的数值,为保证分选效果创造了好的条件。

2.2 浮选产品脱水系统的优化

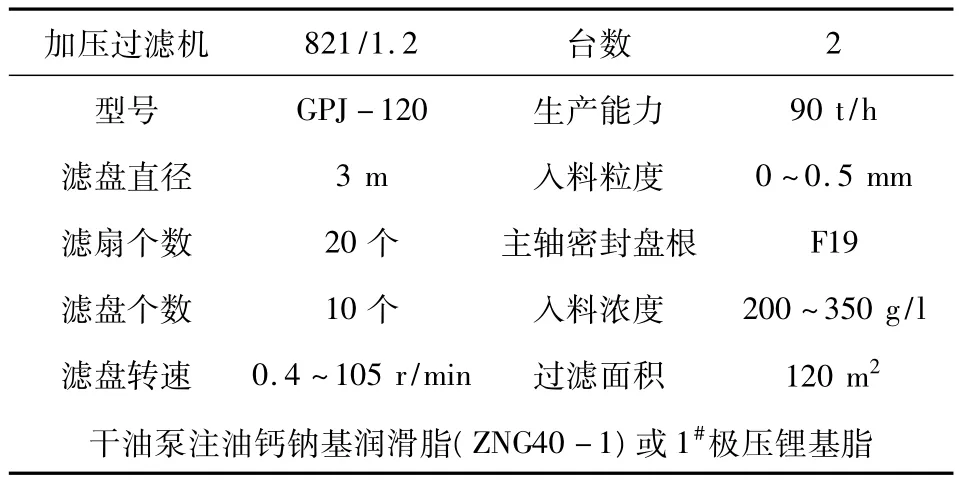

1)浮精加压过滤脱水系统的改造。

针对浮精水分偏高,脱水设备效率低,2003年,拆除2台旧圆盘过滤机,选用2台GPJ-120型加压过滤机。项目共投资1401.9万元,2004年底改造全部完成后,浮精水分为17-18%,比原来水分降低7% ~8%,总精煤水分降低1% ~2%,减少了车皮运费,避免了冬季生产过程中发生冻车事故。使用加压过滤机后,小时处理量增加,每小时可处理浮选精煤90 t,效率远远高于处理量15 t/h的真空过滤机,所以可同时停开4台真空过滤机及其附属设施,可节约电费、材料配件费、维修费用35万元/年。

加压过滤机工艺系统图见图3。

图3 加压过滤机工艺系统图

加压过滤机技术参数见表5。

表5 加压过滤机技术参数

太原选煤厂改造后浮选工艺流程图见图4。

图4 太原选煤厂改造后浮选工艺流程

2)高效快开压滤机的改造。

2010年安装7台大型快开式隔膜压滤机,其中3台精煤压滤机代替原有的6台圆盘过滤机,用于浮选精煤脱水,4台代替原有的尾煤普通压滤机用于浮选尾煤脱水。1500高速快开式隔膜压滤机是一种间歇性操作的加压过滤设备,适用于各种悬浮液的固液分离,适用范围广、分离效果良好、结构简单、操作方便、安全可靠;改造完成后,精煤水分降低0.5%,滤布、滤板等材料消耗降低26.2万元/年,系统电耗降低460 kW,工人的劳动强度也降低较多。

高效快开压滤机技术参数见表6。

表6 高效快开压滤机技术参数

2.3 粗煤泥系统的完善

针对粗煤泥系统无法实现全部分选,工艺不完善的现状,该厂通过考察调研,决定增加TBS粗煤泥分选系统,可处理原煤量的22%,减轻原重介系统的负担。主要的工艺原则是原煤经准备系统处理后,先进入脱泥筛脱泥后,筛上物料进入重介系统分选,筛下物料进入TBS粗煤泥分选系统分选。目前,该项目的前期调研工作已经结束。

3 经济效益及环境效益

3.1 环境效益

1)煤泥水系统的改造,采用了新型、高效、节能的先进设备和技术,扩大了浮选系统生产能力,理顺了生产工艺,提高了精煤产率,降低了产品水分,节约了能耗。滤液水几乎为清水,可以作为浮选的稀释水和泵的冷却水及卫生用水使用,减少了系统清水的补给量,节约了清水资源。

2)改造后,浮选药剂消耗降低到了0.56 kg/t煤泥,减少了药剂消耗,改善了作业环境。设备自动化程度较高,减轻了职工的劳动强度,车间环境大为改观,达到了质量标准化要求,环境效益十分显著。

3.2 经济效益

1)浮选机改造。

a)年可多生产精煤:

450×24% ×2%=2.16 万 t,以精煤结算价格1 000元/t,计算,则增加效益2 160万元。

b)电耗:以每年330天,每天16 h,电价0.54元/kWh计,则年可节约电费为:(161×4-55×2)×16×330×0.54=152.3万元。

c) 年创经济效益:2 160+152.3=2 312.3 万元。

2)加压过滤机改造。使用加压过滤机总精煤水分降低1% ~2%,按精煤年产量260万t/a,铁路运费以120元计,则每年可节约运费:260万t/a×2%×120元/t=624万元。

可节约电费、材料配件费、维修费用50万元/年。每年可创经济效益674万元。

3)精煤快开压滤机改造。改造后,与旧6台圆盘过滤机及附属设备功率对比,负荷效率按0.8计,电费按0.54元/kWh计,年节约电费:196.16万元。

材料消耗:使用旧过滤环节材料费为207万。快开式压滤机每年耗360块滤布,单价2 800元/块,共耗100.8万元。其它修维护费80.0万元。

节约材料成本:207 -180.8=26.2 万元/年。

精煤产品降低水分0.5%,按运费120元计,节约运费:378.36 万元。

年创效益为:196.16++26.2+156=378.36 万元

4)滤液水浓度降低。加压过滤机和快开压滤机改造完成后,其滤液水几乎为清水,作为浮选稀释水,降低了浮选入料浓度,可提高浮精抽出率0.5%,精煤产量可增加:

260 万 t/a×24% ×0.5%=0.312 万 t,以精煤结算价格 1 000元/t,年创经济效益:0.312×1 000=312万元。

煤泥水系统改造完成后总经济效益:2 312.3+674+378.36+312=3 676.66 万元。

4 结束语

太原选煤厂煤泥水系统改造后,使-0.5 mm煤泥得到有效分选,提高浮精产率,降低浮精水分,并使浮选系统处理能力和主洗系统相匹配,为太原选煤厂带来良好的效益。由于采用了能耗低的现代化煤泥分选设备和产品脱水设备,大大地降低了能耗,经济效益和环境效益都十分可观。

Reformation of Coal Slurry System in Taiyuan Coal Preparation Plant

Yao Zhi-jun

Based on the analysis of equipment present situation of coal slurry treatment system in Taiyuan coal preparation plant,finds out lack of through capacity in the coal slurry system,ageing of the existing flotation equipment and flotation concentrate dewatering equipment,high energy consumption of flotation concentrate dewatering system,high cost of repair,low efficiency,as well as the coarse coal slurry recovery link is not perfect and so on.By adding a new flotation technology system and system optimization,the vacuum filter is changed into the flotation concentrate dewatering equipment of high efficiency and low consumption,such as the pressure filter and the quick opening filter of high automation degree,after the improvement measures implement,coal slurry system has been transformed,perfect,ensure the washing water balance,gained enormous economic benefits.

Coal slurry system;Analysis;Process improvement;Perfection

TD922

A

1672-0652(2012)07-0004-05

2012-06-08

要志军(1965—),男,山西太谷人,1987年毕业于东北工业学院,高级工程师,主要从事选煤生产经营管理和技术管理(E -mail)zhuxiuping1972@163.com