连续退火时间对SPCC冷轧钢板性能的影响

2012-01-23张志明王志华

张志明,王志华

连续退火时间对SPCC冷轧钢板性能的影响

张志明1,王志华2

(1.山西焦煤集团 新产业发展局,山西 太原 030024;2.天津理工大学材料学院,天津 300191)

在实验室条件下,利用GLEEBLE 3500热模拟实验机对SPCC冷轧钢板进行了连续退火工艺实验,并研究分析了显微组织和力学性能。试验结果表明,退火时间对显微硬度有较大的影响。当温度较低时(680℃),随着退火时间的延长,显微硬度下降;当在较高温度退火时,随着退火时间的延长,显微硬度增加;退火时间对塑性也有较大的影响,随着退火时间的延长,塑性应变先增加再降低。退火时间为45 s时,具有较好的综合力学性能,塑性应变为36%,抗拉强度为380 MPa。

显微组织;力学性能;连续退火;冷轧薄板

SPCC钢是日本标准(JIS)的“一般用冷轧碳钢薄板及钢带”钢材名称,相当于中国Q195-215A牌号,是普通用途级低碳铝镇静钢冷轧板,由于其表面质量好、光洁度高,且冷轧产品的尺寸精度高等优点,广泛用于汽车制造、电气产品、机车车辆等许多领域。

尹红国等[1-2]对低碳铝镇静钢(SPCC)冷轧薄板进行了模拟罩式退火,结果表明,采用SPCC的再结晶温度为560℃,再结晶温度范围为520~600℃。采用双台阶退火工艺,钢板性能完全满足一般用钢的要求。王连庆等[3]通过模拟实验,研究制定出了合理的L型连续退火炉退火工艺。

本次实验是在实验室条件下利用GLEEBLE 3500热模拟实验机模拟连续退火工艺,研究退火时间对SPCC钢板力学性能的影响规律。

1 实验方法

实验材料为厚0.5 mm SPCC冷轧薄板试样。将冷轧后的钢板切割加工成240 mm×50 mm×0.5 mm的热处理试样,在Gleeble 3500的连续退火模拟机上进行连续退火。其具体工艺参数见表1。

试样经退火处理后,切割成20 mm×15 mm的金相试样,经打磨抛光后,用4%HNO3酒精腐蚀。然后在OLYMPUS-szx12-bx51M显微镜下观察显微组织。

将制好的显微硬度试样在HX-1000TM显微硬度仪上进行测试,使用载荷为25 g,分别在试样上取3个点进行测试,然后取3个点的平均值作为该试样的显微硬度。

拉伸试验是在CSS-44100电子万能试验机进行,拉伸速率为1 mm/min。每种热处理工艺的试样准备3个,以保证数据的准确性。

表1 连续退火模拟工艺参数

2 实验结果及分析

2.1 退火时间对显微硬度的影响

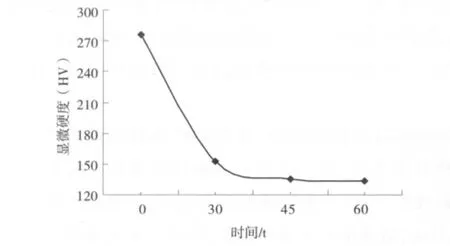

退火温度为680℃时,退火时间对显微硬度变化曲线见图1。从图1可以看出,当试样在冷轧状态时,显微硬度值较高,为HV276。随退火时间的增加,材料的显微硬度呈下降趋势。显微硬度值从30 s的HV153.2,减少至45 s的HV135,当时间继续增加到60 s过程中材料的显微硬度趋于平缓,说明硬度变化小。表明材料在加热过程中,由冷轧态较高变形的高能状态向低自由能状态转变,位错密度降低,金属晶格畸变程度大大减少,金属发生软化。由于时间相对较短,30 s时的软化程度相对较少。因此,30 s时退火后的硬度相对较高。而当时间增加时,软化程度较大,因此其硬度较低。

图1 退火时间对显微硬度的影响(680℃)

退火时间对硬度的影响是由其显微组织决定的。冷轧薄板在轧制后,晶粒沿变形方向伸长,形变亚结构将晶粒细化,显微组织呈纤维状,如图2(a)所示;且由于变形过程中大量显微缺陷的产生,其内部形成较大的残余应力;因此,产生加工硬化,其硬度较高。再结晶退火是通过晶核的形成和长大,形成新的无应变的等轴晶粒的过程。在较短的退火时间内,虽然组织内大部分残余应力已经消除,但再结晶过程还未完成,部分晶粒变形后的取向依然存在,说明旧的产生畸变的晶粒还未完全消失,如图2(b)所示。随着时间进一步地延长,再结晶逐步完成,变形组织逐渐消失,取而代之的是完全等轴晶粒,如图2(c)所示;同时畸变能得到进一步消除,金属软化程度大,因此,显微硬度有下降的趋势。

图2 退火时间对显微组织的影响(680℃)

但当退火温度增加到710℃时,随着退火时间的延长,硬度呈上升趋势。这与680℃时的硬度变化曲线不同,见图3。

图3 退火时间对显微硬度的影响(710℃)

从图3可以看到。退火温度为710℃时显微硬度值随着退火时间增加,材料的显微硬度从HV131.7增加至 HV136.1、HV146.5;这是因为,随着时间的增加,畸变能从较高的状态有足够的时间降到较低的状态,因此,金属软化的程度增加;另一方面,由于时间足够长,温度又足够高,破碎游离的碳化物聚集长大,从而使硬度提高[4-5]。

2.2 退火时间对拉伸性能的影响

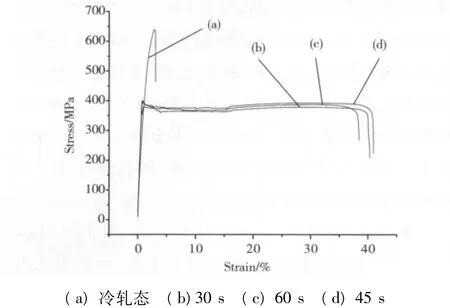

退火温度为710℃时的应力应变曲线见图4。

图4 退火时间为30 s时的应力应变曲线

从图4可以看出,未经退火后的冷轧钢板的抗拉强度达640.0 MPa,几乎没有塑形应变产生,这说明该钢板很容易脆断,难以应用于冲压等加工。从宏观断口形貌上看,退火后的拉伸断口形貌呈45°剪切断裂,并且有明显的缩颈,如图5所示。由图5表明,试样在拉伸时,在拉应力作用下产生塑性变形,晶粒开始滑移,延展性有了大幅度提高,在剪切应力作用下,试样断裂。

图5 冷轧态和退火态试样断口形貌对比

退火后,屈服强度和抗拉强度度显著下降,塑性应变也明显增加。当退火温度为710℃时,在实验退火温度区间,其对屈服强度的影响不大。退火30 s时的抗拉强度为385 MPa,而温度为45 s和60 s的抗拉强度分别为390 MPa和380 MPa。虽然退火时间对抗拉强度影响不大,但是对塑性应变有明显的影响。即随着时间的延长,应变先增加再降低。30 s应变为33%,45 s应变为36%,当时间延长升到60 s时,应变明显减少,其值为31%。这可能是由于在较短的时间内退火,钢板的软化程度低,晶粒中还存在一定的取向,塑形相对较低;随着时间的延长,软化程度增加,塑形随之增加;但时间过长,晶粒开始聚集和长大,同时,还有可能析出碳化物,从而使塑形降低。

3 结论

通过退火时间对试验用SPCC钢力学性能的影响研究,得到以下主要结论:

1)退火时间对显微硬度有较大的影响。当温度较低时(680℃),随着退火时间的延长,显微硬度下降;当在较高温度退火时,随着退火时间的延长,显微硬度增加。

2)退火时间对塑性应变有较大的影响。退火温度为710℃时,随着退火时间的延长,塑性应变先增加再降低。退火时间为45 s时,具有较好的综合力学性能,塑性应变为36%,抗拉强度为380 MPa。

[1] 尹红国,温德智,吴光亮,等.退火工艺对SPCC冷轧薄板组织及性能的影响[J].矿冶工程,28(4):101-104.

[2] 张增良,宋仁伯,程知松,等.连续退火工艺和合金元素对800 MPa级冷轧双相钢组织性能的影响[J].热加工工艺,2008,37(6):27-33.

[3] 王连庆,许晓江.L型连续退火炉退火工艺的模拟实验[J].河北理工学院学报,2006,28(4):24-27.

[4] 关小军,周家娟,姜寿文.Ti-Nb对高强IF钢板连续退火再结晶的影响[J].特殊钢,2000,21(4):16.

[5] 许哲峰.退火工艺对SPCC—SD冷轧板组织和性能的影响[J].轧钢,2005,22(6):17-19.

Continuous Annealing Time on the Mechanical Properties of SPCC Cold-rolled Steel Sheet

Zhang Zhi-ming,Wang Zhi-hua

Under laboratory conditions,simulated continuous annealing prosess was carried out with Gleeble 3500 thermal simulator to investigate the SPCC cold-rolled steel sheet of mechanical properties and microstructure.The results indicate that when the tempreture of annealing was slower(680℃),the hardness of steel decreased with the annealing time increased,when the tempreture of annealing was higher,the microhardness increased slightly with the annealing time increased.The annealing time was also effected by annealing time.when annealing time was45 s,the SPCC cold - rolled steel sheet had conprehensive properties.Plastic deformation was 36%and tensile strength was 380 MPa.

Microstructure;Mechanical properties;Continuous annealing;Cold-rolled steel sheet

TD406

A

1672-0652(2012)07-0027-03

2012-05-23

张志明(1975—),男,山西五台人,2002年毕业于河北工业大学,硕士研究生,主要从事机电修造产业技术管理及金属材料的研究工作,(E -mail)jmxcyjsc@sina.com