强夯法对杂填土地基处理效果的实例分析

2012-01-23刘东甲侯超群

李 浩, 刘东甲, 侯超群

(合肥工业大学 资源与环境工程学院,安徽 合肥 230009)

所谓杂填土[1],是由于人类的生产和生活活动形成的地面填土层,其填筑物随着地区的生产和生活水平不同而异,其性质与其组成和原地貌有关,回填的方法通常是任意堆放。

目前杂填土地基处理的主要方法是:① 机械振动压实法;② 换上扩建层法;③ 重锤夯实法;④ 短桩处理;⑤ 挤密碎石桩复合地基;⑥ 素混凝土桩复合地基;⑦ 强夯法;⑧ 振冲挤密法;⑨ 灌浆法[2]。

本文属于工程实际问题,该工程是咸阳市上林路K2+420~K2+560段杂填土地基处理。通过各种地基处理方法的比选,用强夯法进行地基处理,进行强夯法设计,由此论述了强夯法的具体施工过程,并对处理效果进行了检验,检验是否符合设计要求。

1 场地工程地质条件

该场地土层主要由第四系全新统及上更新统冲积细砂、中砂组成,大部分堆积较厚的生活垃圾与建筑垃圾混合物杂填土。其层序和各层土的特征如下:

(1)杂填土。灰黑色,成分混乱,砖瓦碎块、煤碴、矿石、混凝土块,夹有大量生活垃圾等,臭味浓烈,分布极不均匀。层底埋深0.4~12.6 m,层底标高372.2~385.6 m。

(2)细砂。灰黄色,上部局部夹有黄土状土,主要成分为石英和长石,厚度为1.5~5.5 m,层底埋深为5.5~5.9 m,层底标高378.9~380.4 m。

(3)黄土状土。灰黄色,具少量大孔隙,只分布在1号钻孔处,厚度约为3.0 m,层底埋深5.6 m,层底标高380.4 m。

(4)中砂。黄褐色—黄色,主要矿物成分为石英、长石、和少量云母。本层颗粒上部细,向下变粗,上部夹粉土和粉细砂透镜体。呈中密—密实状态。该砂层未穿透,最大揭露深度20.0 m,揭露厚度达7.2 m。

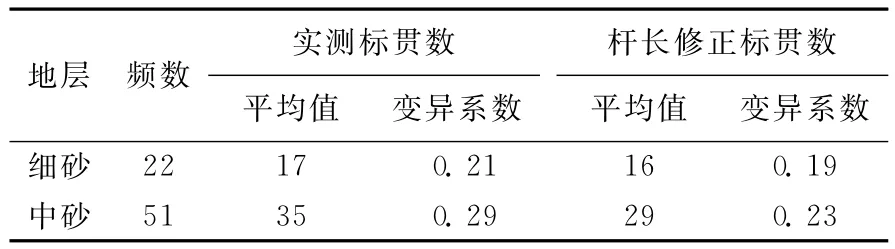

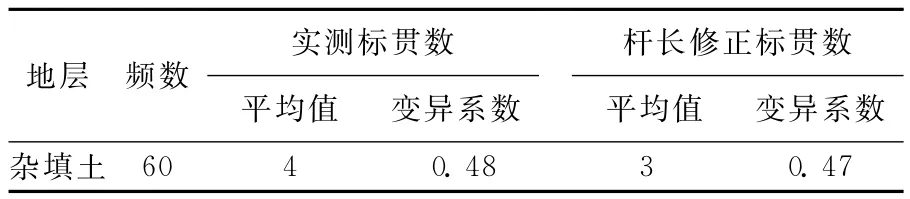

由室内试验土工实验及野外原位测试结果,经数理统计获得主要土层物理力学性质指标统计值,见表1、表2所列。由表1、表2统计结果,对主要地基土层的物理力学性质作如下评述:

(1)杂填土。主要由建筑垃圾及生活垃圾组成,分布不均匀,成分复杂,实测动探击数2~8.7击,平均值3.6击,松散—稍密。工程性能差异很大,性质不稳定。

(2)细砂。实测标贯击数为11~21击,平均值16.6击,稍密—中密。工程性能较好。

(3)中砂。实测标贯试验击数19~59击,平均34.6击,呈中密—密实状态,工程性能好。

由土工试验标贯及动探试验原位测试结果,依据文献[3-4]和地区建筑经验确定各层地基土的承载力特征值,见表3所列。

表1 标准贯入试验结果

表2 动探试验结果

表3 地基承载力特征值 k Pa

2 地基处理方案的确定与设计

2.1 处理方案的选定

地基处理方法很多,每种处理方法都有一定的适用范围、局限性和优缺点。排水固结法主要特点是理论成熟,但需要压荷载而且预压时间较长,对工期紧迫、缺乏压载条件的工程是难以应用的;深层搅拌法适宜于加固饱和软黏土,但对水质要求较高,而且会不同程度上造成环境污染;水泥土搅拌法不仅可以较大提高地基承载力,而且可以减少原地基沉降量的1/3~2/3,沉降较快趋于稳定,但是这种方法造价高,水泥用量很大;石灰桩法在生产石灰的地区是首选的方法,具有较强的区域性,这种方法目前的施工工具和施工工艺也还不能满足要求,同时存在着环境污染的问题;振冲碎石桩法具有排水固结和置换挤密双重作用,但软土侧向约束作用较差,透水性差,高灵敏的软土被挤密后破坏了原来的结构,不能达到预期的加固目的;强夯法是一种施工简单、经济有效的地基处理方法,但这种方法施工中所产生噪音、振动会造成一定的环境污染。

在诸多地基处理方法中,强夯法所用设备简单,原理直观,适用范围广泛,可用于加固各种填土、湿陷性黄土、碎石土、砂土、一般黏性土、软土以及工业、生活垃圾等地基,特别是对于非饱和土加固效果显著。

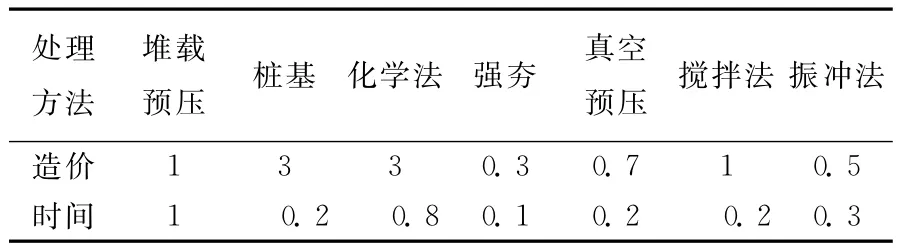

当今,强夯法是当前最经济而简便的地基加固方法之一[5-6],广泛应用于房建、桥涵、道路、港口、码头、机场、大型设备基础等工程,显示出其蓬勃的生命力,投资节省和加固速度快是其主要优势所在,见表4所列。

表4 几种主要地基处理方法单位面积造价时间比

2.2 强夯法设计

强夯法在工程中得到了广泛的应用,但至今尚无一套成熟的设计计算方法。目前通常是针对具体工程根据经验初步选定设计参数,再通过现场试验的验证和必要修改后,最终确定适合于现场土质条件的设计参数。强夯法的主要设计参数包括:有效加固深度、夯击能、夯击次数、夯击遍数、间隔时间、夯击点布置和处理范围等。

2.2.1 地面设计承载力估算

根据“上林路市政工程施工图设计文件”,可知该路规划红线宽50 m,道路红线外两侧各控制5 m宽绿化带,道路断面为三块板型式,其中,机动车道 23 m,隔离带2×2.5 m,非机动车道2×5 m,绿化带2×3 m,人行道2×3 m。路面结构设计如下。

(1)机动车道路面结构,各层厚度如下。

面层:AC-16Ⅰ型中粒式沥青混凝土5 cm。

下面层:AC-30Ⅰ型粗粒式沥青混凝土7 cm。

喷洒乳化沥青透油层:1.0 kg/m2。

基层:二灰碎石(石灰、粉煤灰、碎石的配比为7.5∶17.5∶75)23 cm。

底基层:石灰土(含灰量10%)30 cm。

(2)非机动车道路面结构,各层厚度如下。

面层:AC-16Ⅰ型中粒式沥青混凝土5 cm。

喷洒乳化沥青透油层:1.0 kg/m2。

基层:二灰碎石(石灰、粉煤灰、碎石的配比为7.5∶17∶75)20 cm。

底基层:石灰土(含灰量10%)30 cm。

(3)人行道路面结构,各层厚度如下。

面层:面砖采用200×100×60彩色通体透水砖6 cm。

座浆层:M7.5水泥砂浆3 cm。

垫层:C20混凝土6 cm。

基层:石灰土(含灰量10%)15 cm。

由此可计算公路基础自重约为:G=2.37×0.13+2.05×0.23+2.15×0.3=1.42 t/m2,即设计荷载为14.2 k Pa。

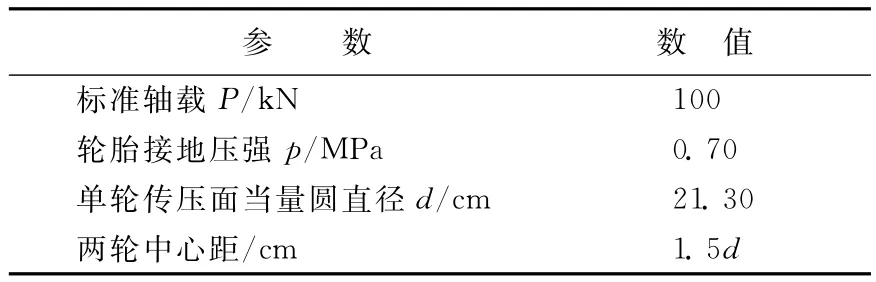

根据文献[7]可知轮胎接地压强p为700 k Pa,见如表5所列,取扩散角为35°,则轮胎接地压强作用于地基上的荷载为:

表5 标准轴载计算参数

所以基底附加应力为基础自重与轮胎接地压强的和,即40 k Pa,小于杂填土的承载力特征值。由此可知地基强度条件满足下文处理地基变形条件。

2.2.2 确定有效加固深度

强夯法的有效加固深度是指起夯面以下,经强夯加固后,土的物理力学指标已达到或超过设计值的深度。根据不同的地层和加固目的,有效加固深度的判别标准和检验方法也不相同。对软土地基,主要是提高地基承载力和减少沉降量;对饱和砂土和粉土,主要是消除液化趋势;对黄土及新近堆积黄土主要是消除湿陷性、提高地基承载力。对不同的土质条件和不同的工程应采用不同的标准。

地基土的压缩是由外界压力在地基中引起的附加应力所产生的。在理论上,附加应力可深达无穷远,但实际计算地基土的压缩量时,只须考虑某一深度范围内土层的压缩量,这一深度范围内的土层就称为“压缩层”。在水利工程中通常按竖向附加应力σz与自重应力σs之比确定。对于一般黏性土,当地基某深度的附加应力σz与自重应力σs之比等于0.2时,该深度范围内的土层即为压缩层;对于软黏土,则以σz/σs=0.1为标准确定压缩层的厚度[8]。

由勘查报告可知,需要处理的地基的长l=140 m,宽b=50 m。经过承载力估算确定该地基受均布荷载40 k Pa,若取压缩深度z=10 m,据此可求地基中心点处的附加应力,因l1=l/2=140/2=70 m,b1=b/2=50/2=25 m,则l1/b1=70/25=0.8,z/b1=10/25=0.4。由文献[8]查得应力系数,所求的附加应力和自重应力为:

则σz/σs=39.062 4/200=0.195 312<0.2,所以压缩深度取10 m,即有效加固深度为10 m。

2.2.3 选取夯锤与落距

单击夯击能等于锤重乘以落距,由处理深度根据修正后 Menard公式[9]确定单击夯击能E,即则E=Mh=(H/a)2×10=(10/0.8)2×10=1 563 k N·m。其中,H为加固深度;M为锤重;h为落距;a为小于1的修正系数,变动范围为0.35~0.80,饱和软土取0.45~0.50,一般黏土取0.50,砂性土取0.70,填土取0.60~0.80,黄土取0.35~0.50。

在单击夯击能相同的情况下,实践表明,增加锤重W比增加落距h更有效,但锤重越大,对起吊设备要求越高[9-10]。所以选择锤重为12 t,落距为13 m。夯锤用圆形,直径为2.5 m。

2.2.4 夯击遍数及次数的确定

强夯中,夯击次数是强夯设计中的一个重要参数。对于碎石土、砂土、低饱和度的湿陷性黄土和填土等地基,夯击时夯坑周围往往没有隆起或虽有隆起但其量很小,这种情况下,应尽量增多夯击次数,以减少夯击遍数。但对于饱和度较高的黏性土地基,随着夯击次数的增加,土的孔隙体积因压缩而逐渐减小,但因这类土的渗透性较差,孔隙水压力将逐渐增长,并促使夯坑下的地基土产生较大的侧向挤出,引起夯坑周围地面的明显隆起,此时若继续夯击,并不能使地基土得到有效的夯实,而造成浪费。

在施工场地选取一个地质条件有代表性的试验区,平面尺寸为28 m×32 m[11]。在试验区内进行详细的原位测试,采取原状土样测定有关数据。根据拟定的试验方案进行现场试夯施工。施工中应做好现场测试和记录。测试内容包括:夯点沉降观测(测出每个夯点的每一击夯沉量及总夯沉量)、夯坑周围隆起、振动影响范围、饱和软黏土孔隙水压力的增长和消散情况等。试夯结束后1~4周进行试夯效果检验,并与试夯前的数据进行对比。检验试夯前后的检测资料,分析试夯效果是否符合要求。如果不符合要求,应补夯或调整强夯参数后再进行试验。如果符合要求,则由夯沉量与夯击数关系曲线确定最佳夯击数,并正式确定强夯施工所采用的其他技术参数。

根据现场试夯画出夯击次数N与每击沉降量Δs的关系曲线,当Δs-N曲线趋于稳定接近常数时,且满足最后2次平均沉降量不大于50 mm;夯坑周围地面没有发生过大的隆起;不因夯坑过深而起锤困难3个条件时,可取相应的夯击次数为最佳夯击数[12]。

夯击遍数是指将整个强夯场地中同一编号的夯击点夯完后算作1遍。夯击遍数应根据地基土的性质确定。一般来说,有粗颗粒土组成的渗透性强的地基,夯击遍数可少些;由细颗粒土组成的渗透系数小的地基,夯击遍数要求多些[13]。根据日本资料报导,对于碎石、砂砾、砂质土和垃圾土,夯击遍数为2~3遍;粉性土为3~8遍,泥炭为3~5遍。最后在对全部场地进行轻量级夯击,使表层土得以夯实。

根据现场试验,本次强夯法的强夯次数确定为9次,强夯遍数确定为2遍。最后再以35 t压路机振动碾压一遍,其目的是将松动的表层土碾压密实。

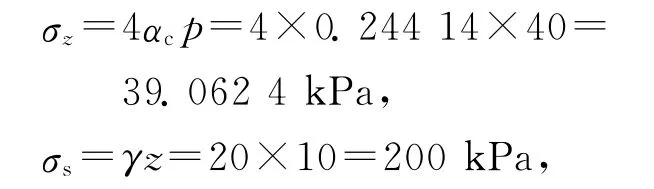

2.2.5 夯击点布置及间距

当基础面积较大时,可按正方形布置夯击点的平面位置。夯击点间距的确定一般根据地基土的性质和有效加固深度要求确定。细颗粒土为了便于超静孔隙水压力的消散,夯点间距不宜过小。当要求加固深度较大时,第1遍的夯点间距更不宜过小,以免夯击时,在浅层形成密实层而影响夯击能往深层传递。此外,若夯点间距太小,在夯击时上部土体易向侧向已夯成的夯坑中挤出,从而造成坑壁坍塌、夯锤歪斜和倾倒,以致影响夯实效果。这一点已被实践所证明。根据国内经验第1遍夯击点间距可取夯锤直径的2.5~3.5倍,对处理深度较深或单击夯击能较大的工程,第1遍夯击点间距应适当增大。第2遍夯击点位于第1遍夯击点之间。又由于强夯夯击时,应力向外扩散,因此,夯击点必须间隔5~9 m夯距。若夯点紧接,应力叠加,效率降低。经综合考虑取夯击点间距为7 m,如图1所示。

由于应力扩散作用,夯击点范围应大于建筑物基础范围,每边超出基础外缘的宽度,宜为设计处理深度的1/2~2/3,但不宜小于3 m。本工程取6 m。

图1 夯点平面布置图

2.2.6 2遍夯击的间歇时间

间歇时间是指2遍夯击之间的时间间隔。间歇时间取决于土中孔隙水压力的消散时间。对于砂性土,孔隙水压力的消散时间只有3~4 min,故可连续作业;对于细粒土,当缺少实测资料时,可根据地基土的渗透性确定;对排水条件差的饱和粉土和黏性土地基,一般不少于3~4周[14]。本工程取间歇时间为7 d。

3 施 工

3.1 施工设备

强夯法的施工设备主要包括夯锤、起重机、脱钩装置等。需要注意的是,由于履带式起重机空车停置时对地面的压力为80~100 k Pa,空车行驶时为100~190 kPa,起重时为170~300 k Pa。因此,为保证起重机正常施工,要求在地基先铺设厚度为0.5~2.0 m的粗粒料垫层,用推土机推平并来回碾压,以形成一层稍硬的表层作为施工场地的通道,以支承超重设备[15]。

3.2 施工程序

(1)试夯后清理并平整施工场地,进行场地测量放线,平整范围应大于基础外围轮廓线,每边外伸6 m。

(2)标明第1遍夯点位置。对每一夯点,用石灰标出夯锤底面外围轮廓线,并测量场地高程。

(3)起重机就位,夯锤对准夯点位置,位于石灰线内,测量夯前锤顶高程。

(4)将夯锤起吊到预定高度,自动脱钩,使夯锤自由下落夯击地基,放下吊钩,测量锤顶高程。若因坑底倾斜造成夯锤歪斜时,应及时整平坑底。

(5)重复步骤(4),按设计规定的夯击次数即9次,及控制标准,完成一个夯点的夯击。

(6)重复步骤(3)~(5),按设计强夯点的次序图,完成第1遍全部夯点的夯击。

(7)用推土机将夯坑填平,并测量场地高程。标出第2遍夯点位置。

(8)按规定时间间歇7 d,待前一遍强夯产生的土中孔隙水压力消散后,再按上述步骤,逐次完成全部夯击遍数,本工程遍数为2遍。最后采用低能量满夯,本工程采用35 t振动压路机碾压,以将场地表层松土压实,并测量场地夯后高程。

4 施工注意事项及处理效果检验

4.1 施工注意事项

(1)强夯施工所产生的振动,对邻近建筑物或设备产生有害影响时,应采取防振措施。强夯法振动的主要影响范围一般为10~15 m,在此范围内应采取防振措施,如设充填沟,沟底宽一般大于50 cm,沟深应大于邻近建筑物基础底面标高。

(2)夯击前要查明强夯范围内的地下构筑物及各种地下管线的位置及标高,并采取必要的防护措施,以免因强夯施工而造成损失。

(3)强夯前要做好场地平整,周围作好排水沟,按夯点布置测量放线确定夯位。地下水位较高时,要采取降低地下水位后再夯击。

(4)应按规定的起锤高度、锤击数量的控制指标施工,也可采用试夯后确定的沉降量控制。

(5)地基中的含水量对强夯加固效果有直接影响,一般当土体的含水量越接近塑限时强夯效果越好,若表土过干应采取加水等相应措施,适当增加含水量。若地基土含水量过多,可能会形成橡皮土,可通过铺设砂垫层或采用人工降低地下水位等措施进行处理。

(6)夯锤上部排气孔如遇堵塞,应立即疏通。

(7)强夯时有石块、土块等飞击,应注意安全。

(8)雨季施工,夯击坑内或夯击过的场地内有积水时,必须及时清除。

4.2 处理效果检验

本工程在施工结束2周后对强夯地基进行了质量检测。检测采用6组重型动力触探和3组平板载荷试验以检验地基处理效果,试验数据见表6、表7所列。

表6 重型动力触探击数N强夯处理前后对比

表7 路基顶面平板载荷试验数据

动力触探试验表明强夯处理后各土层承载力得到很大提高,路基土的物理力学性质得到较大改善。文献[7]规定土基回弹模量值应大于30 MPa。该场地经强夯法处理后回弹模量为46.33 MPa,承载力为214.67 k Pa,满足了市政道路对路基的承载力要求。

5 结 论

强夯法施工原理简单,经济效益明显,但施工时产生较大的振动,对周围的构筑物有较大影响。强夯理论不成熟,需现场试夯才能确定夯击参数。该工程经强夯处理后,土基回弹模量提高了165%,承载力提高了168%,证明其处理效果良好。

[1]陈希哲.土力学地基基础[M].北京:清华大学出版社,2004:422-428.

[2]李玉琴.城市杂填土地基处理试验研究[D].河北保定:华北水力水电学院,2003.

[3]GB 50021-2001,岩土工程勘察规范[S].

[4]GB/T 50123-1999,土工试验方法标准[S].

[5]朱益宏.强夯法在软弱地基处理中的应用[D].上海:同济大学,2003.

[6]战喜山,刘青海.强夯置换法应用实例[J].勘察科学技术,1995(4):35-38.

[7]JTJ F50-2006,公路沥青路面设计规范[S].

[8]GB 50007-2002,建筑地基基础设计规范[S].

[9]黄生根,张希浩,曹 辉,等.地基处理与基坑支护工程[M].北京:中国地质大学出版社,2004:93-102.

[10]George F.Dynamic compaction of fill in a mountainous area [J]. ASCE Online Research Library,2009,38:281-289.

[11]费秉胜.强夯法在杂填土路基中的应用[J].杨凌职业技术学院学报,2008,7(4):42-44.

[12]王占军.强夯法处理道路杂填土路基的实践[J].西部探矿工程,2006,(Z1):42-44.

[13]王殿军,孟繁华,王 军.经济实用的强夯法地基处理[J].岩土工程界,2011,4(12):24-26.

[14]文剑峰.强夯法在处理特殊路基中的应用[J].山西建筑,2008,34(35):306-308.

[15]邓小轩.强夯在处理素填土或杂填土地基中的运用[J].四川建材,2007(2):187-189.