大型高铬铸件组芯造型技术研究

2012-01-23张建宝冯晓冉

张建宝,冯晓冉

(石家庄强大泵业集团有限责任公司,河北 石家庄 050035)

铬系白口铸铁目前是国内外耐磨铸铁的主流,疏浚泵过流部件的选用材质为抗磨白口铸铁C r 26.它是一种典型的、具有良好耐磨性的高铬铸铁,随着泵行业的发展,市场上对于大型泵件需求逐步增大。产品趋于大型化,结合市场需求,利用组合模型和组芯工艺,减低工装费用,满足生产需要,可成熟生产目前亚洲最大挖泥泵护套。

1 产品简介

本次生产的产品为航道局T K 1200护套,是目前亚洲最大的挖泥泵护套,主要特点为:毛坯重量22t,外形尺寸4461×3934×1085(mm),整体为蜗壳形,材质C r 26,其化学成分要求见表1.技术上要求流道内表面应光滑平整,不得有曲折、凹坑和拱起,不得有砂眼、裂纹、缩孔等铸造缺陷,硬度要求H R C:48~55.

2 前期准备

2.1 型砂准备

选取40目~70目型砂,新旧砂配比按照3∶7的比例,树脂加入量1.7%,固化剂酸度28%,主要利用25 t移动连续混砂机混制型砂。

2.2 涂料准备

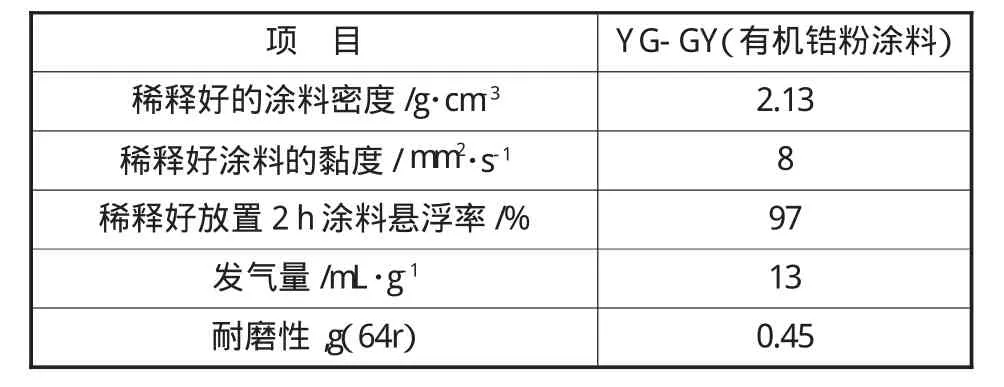

采用醇基锆英粉涂料,涂料性能见表1.

2.3 模型准备

组芯生产的主要技术关键是模型尺寸精度和组芯尺寸精度,而组芯尺寸主要受到模型尺寸精度的制约,因此对于模型前期尺寸的控制尤为重要,保证上场前模型的尺寸,尤其是对于组芯模型检查的力度更要加强。相关人员认真检查,保证每次上场模型的尺寸精度。

表1 涂料性能分析

2.4 工艺准备

TK1200护套组芯(型)在制定工艺时,需要考虑每块芯子单独的强度及外皮的吃砂量,对于带有预制件的护套,为保证精度需避让开预制件,选择更为合理的分芯(型)位置,见图1.对于组芯(型)部位的尺寸,涉及到每块砂型的配合,护套的组芯生产需要根据铸件的尺寸制作相应的箱框,为降低成本要求具有通用性,见图2.待工艺确定后,需按照工艺要求准备相应数量及规格的浇道砖、冒口座、冒口圈、浇口杯等。

2.5 芯铁准备

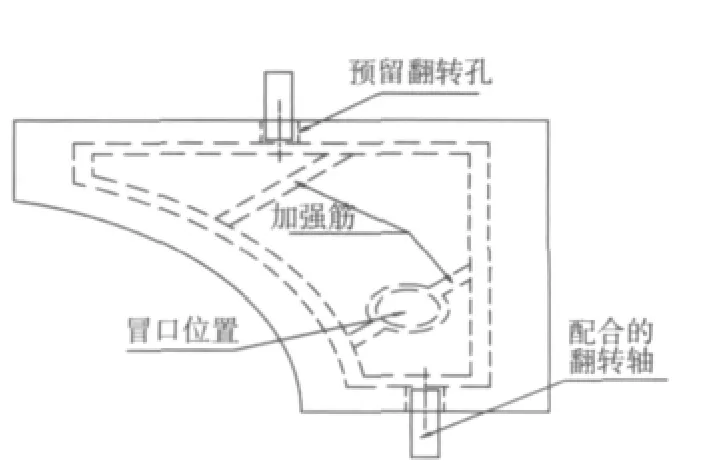

芯铁形状,大小的合理性能够有效的提高整个芯子的强度,叶轮类的芯铁要求随形,保证每一段的强度,并在放置芯铁时绑上相应的起吊环(采用双面起吊环,要便于翻转)。对于劈箱组芯(型)的大型护套,因为护套的每一块芯(型)重量较大,不易翻转,制作芯铁不仅要考虑到强度及形状,还应当在制作时预留出冒口及翻转位置,见图3.

3 生产过程

3.1 生产准备

图1 分芯(型)位置

图2 通用箱框

图3 芯铁结构

模型到场后需再次核查模型尺寸,清理模样,检查需要的原辅材料,芯铁、冷铁、卡板、冒口圈、陶瓷冒口座、侧冒口、硫钢砖、铬矿砂、石棉板、草绳等,依据图纸要求准备相应数量及规格的预置件。

3.2 灌箱制芯

采用组芯造型,上下型各分为4块,共8块,劈箱时为保证预置件精度,劈箱错开预制件与轴向成18°角。

造型时先造下箱,模样上涂刷脱模剂,均匀,检查铸字,将下扇模型分为2块,每块再分成2块,用5mm铁板隔开,围箱帮,箱帮做活用螺栓紧固,按照工艺放置预置件,隔舌部位放置冷铁及铬矿砂,用风管把模型吹净尤其要保证预置件孔没有杂物,放置芯铁,中间放为保证强度,芯铁采取焊接型材的方式,并预留出翻转的吊轴位置以便翻箱,用M 16的钢筋棍弯曲做出上下吊耳,便于起吊。4块同时漏砂灌箱,在指定位置放置冷铁及铬矿砂,并不断用锤子夯实模型死角,保证强度。造上箱时过程基本与造下箱时相同。

3.3 合箱

合箱过程中,不下芯子先合上箱,将上箱扣好后打好记号测量尺寸,组芯生产的精度主要在于前期尺寸的控制,最后下芯子以便最后合箱的准确性。完成合箱后,沿分型面围草绳多股,并在每个面外侧采用多股草绳从下向上引出,外侧用砂子填满围好。合箱时重点尺寸进行检查和控制。

3.4 浇注、压箱及清理

炉料熔化成铁水后进行取样送光谱室检测成分,根据结果进行调节铁水成分,使其最终达到成分标准方为铁水合格。采用双水口同时浇注,一定程度上提高了浇注速度,降低了缺陷产生的可能性。压箱时间14 d,然后打箱,清理主要针对一些飞边、毛刺及分(芯)型面之间的水平过渡。

4 前景

铸造行业的发展,使市场对于大型铸件的需求增大,我们不断完善组芯工艺,使之趋于成熟。大型铸件组芯技术的成功,为组芯生产大型乃至超大型铸件提供了重要的保证。