冲击载荷作用下预紧力螺栓强度特性研究

2012-01-22桐鸣

, , ,桐鸣

(哈尔滨工程大学 机电工程学院,哈尔滨 150001)

国内外关于螺栓联接的研究很多[1-3],但对于有预紧力的螺栓联接结构,关于螺栓的强度研究多为静强度研究。根据统计分析,在静载荷下螺栓联接是很少发生破坏的,只有在严重过载的情况下才会发生。螺栓联接结构在实际工作中所承受的载荷大多为变载荷,尤其是当被联接件受到冲击时,针对此类研究较少的现状,本文采用大型非线性有限元软件ABAQUS,利用从隐式到显示数据传递的方法,对冲击载荷作用下预紧力螺栓进行强度分析,并以某舰用汽缸为例,研究螺栓的强度特性,旨在为螺栓结构装配时对螺栓预紧力的控制提供可靠的、有意义的参考依据,也对螺栓联接结构的优化提供参考。

1 单向冲击作用

1.1 模型选取及边界条件

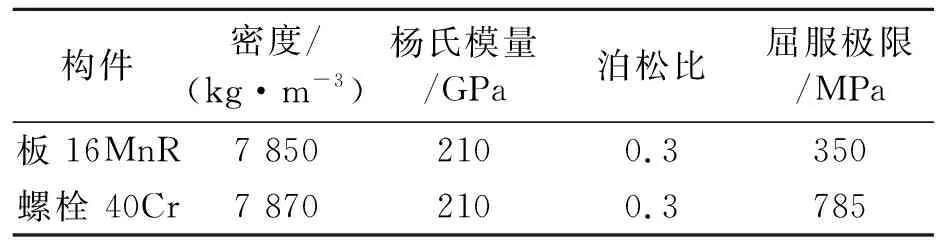

对于承受冲击、振动或变载荷的螺纹联接件,螺栓一般采用低合金钢、合金钢。本文采用40Cr作为螺栓和螺母材料,选用标准件M16×65,螺栓间距为100 mm,螺栓联接的上板采用160 mm×160 mm×20 mm的方板,下板采用300 m×300 m×20 mm的方板,其材料为16MnR,具体参数见表1。

表1 模型的材料参数

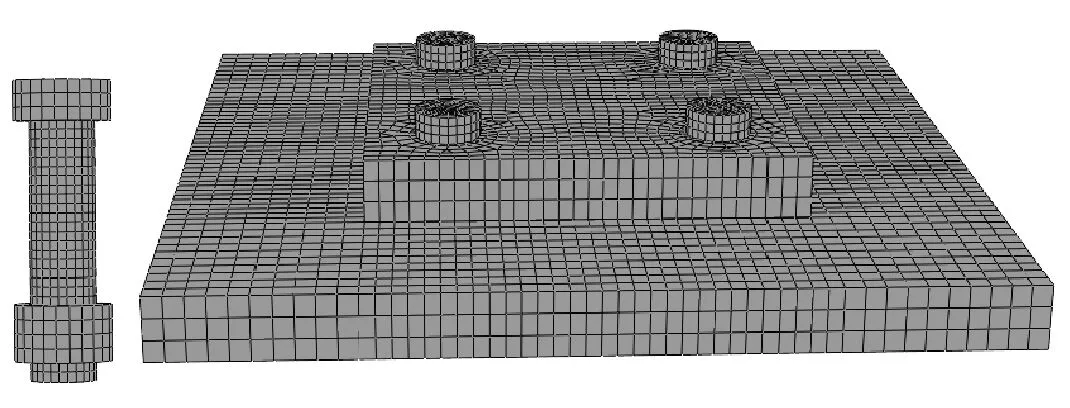

选取较为简单的螺栓联接结构验算螺栓在不同冲击工况、不同冲击方向的响应。为便于网格划分和有限元计算并保证计算精度,将螺栓简化为圆柱,由于螺母不是主要的考察对象,为便于网格划分将螺母简化为圆柱,真实模拟螺栓联接结构的工作环境,将各个相接触的面均设为有摩擦接触。对于钢或铸铁被联接件取摩擦系数f=0.10~0.15,本文取摩擦系数f0=0.15。见图1。

图1 螺栓联接结构有限元模型

为了模拟预紧力螺栓受不同冲击载荷后的响应,通过在下板加质量点来模拟设备重量,对上板分别施加横向冲击载荷和纵向冲击载荷,以及同时施加横向冲击和纵向冲击载荷。

1.2 预紧力计算

合金钢螺栓联接预紧力F0为

F0≤(0.5~0.6)σsA1

(1)

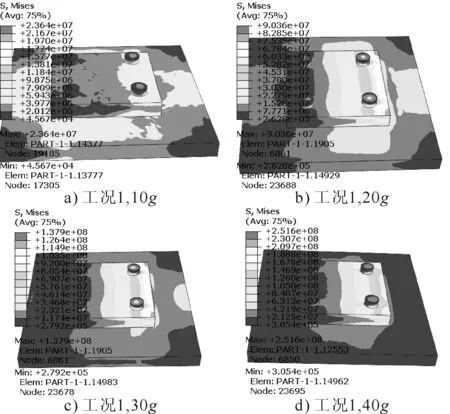

其中:d1——螺栓小径。

本文螺栓预紧应力初始选定为材料屈服极限的40%,由《机械设计手册》可知M16螺纹小径d1=13.835 mm,故螺栓的预紧应力为

1.3 计算工况

螺栓预紧力属于静力载荷,只能在隐式分析中施加,而在显示分析中无法施加螺栓预紧力,本文采用国际上通用的大型非线性有限元软件ABAQUS,利用从隐式到显式数据传递的方法,通过隐式分析施加螺栓预紧力,将计算的结果导入显示分析步,对结构施加冲击载荷来计算螺栓的响应,计算工况见表2,加载曲线见图2。

表2 螺栓联接结构计算工况

2 计算结果分析

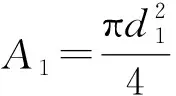

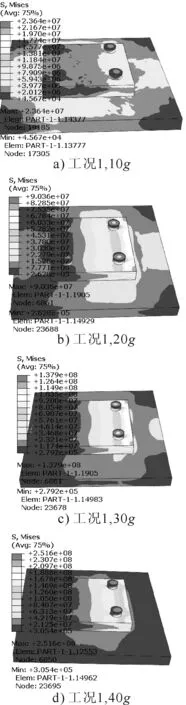

计算表2所列工况,分析螺栓联接结构强度特性,只给出某时刻工况1下螺栓联接结构在冲击过程中的Mises应力云图,见图3。所有工况下螺栓的最大Mises应力见表3。

预紧力螺栓在受纵向及横向变载荷时安全系数为1.2~1.5,本文取螺栓安全系数为S=1.3,则螺栓的许用应力为

图2 螺栓联接结构加载曲线

图3 螺栓最大应力

载荷/g以下预紧力/N时最大Mises应力/MPa047 18058 97570 770横向冲击10400407493577206684795446633082559064471440106727771817纵向冲击10766383479574201533874825763023039248758140306405492585503834355055936045948453360770536540580633

由表3可知,在横向冲击中,螺栓在无预紧力时,冲击载荷达到20g时,螺栓破坏;螺栓预紧力为47 180 N时,冲击载荷达到40g时,螺栓破坏;螺栓预紧力为58 975 N时,冲击载荷达到30g时,螺栓破坏;螺栓预紧力为70 770 N时,冲击载荷达到20g时,螺栓破坏。在纵向冲击中,螺栓预紧力为70 770 N时,冲击载荷达到60g时,螺栓破坏。图4所示为螺栓预紧力与其最大Mises应力在不同工况下的关系,螺栓联接结构应力变化较大部位处某点的Mises应力时历见图5。

图4 螺栓预紧力与螺栓最大Mises应力关系

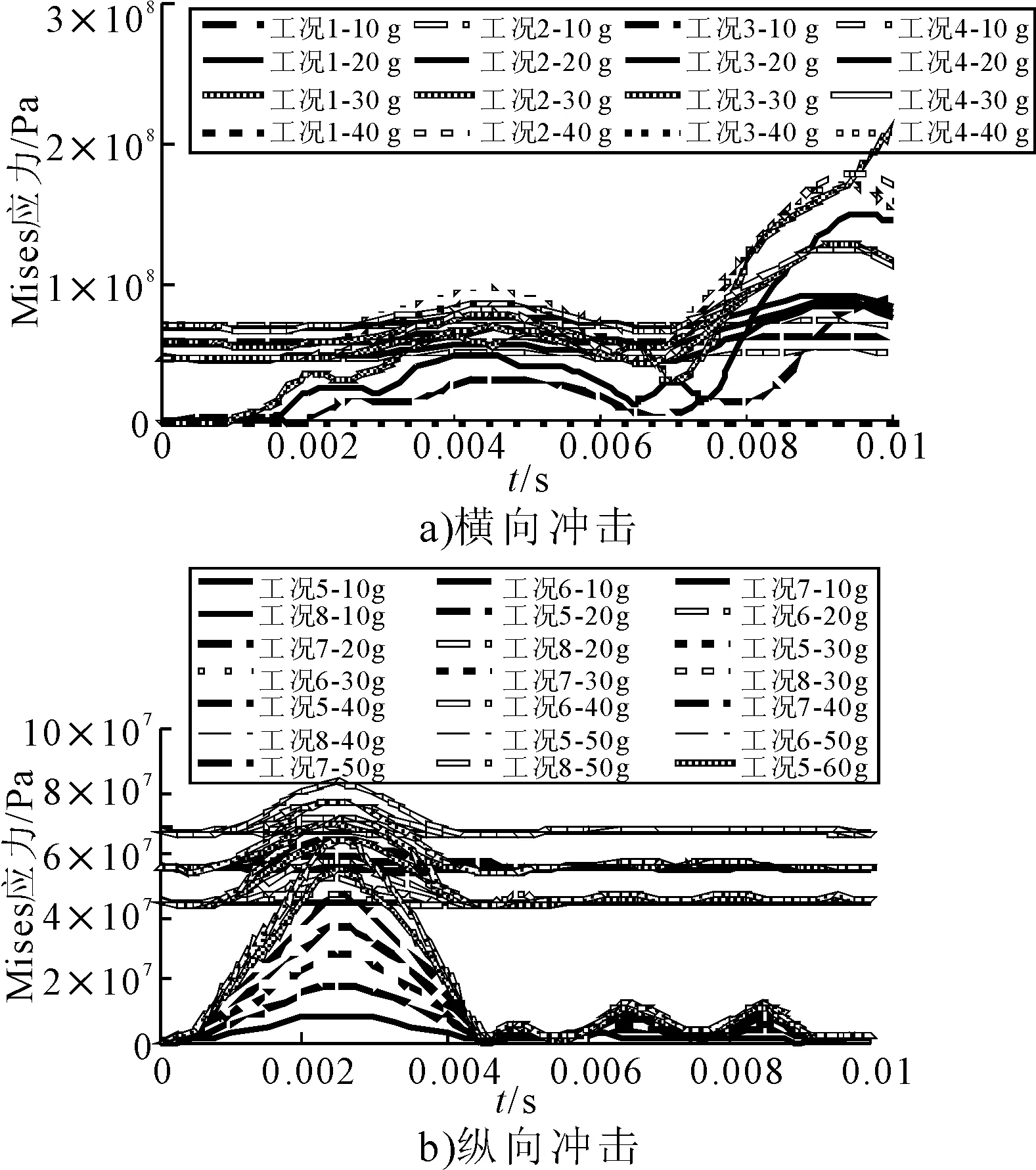

图5 设备Mises应力时历曲线

由图4可知,在横向冲击中,冲击载荷越大,螺栓的应力响应越大,且当预紧应力小于材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而减小,当预紧应力大于材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而增大,故受剪螺栓的预紧应力在其材料屈服极限的40%左右时,其强度最大。

在纵向冲击中,冲击载荷越大,螺栓的应力响应越大,且螺栓的应力响应随着预紧力的增大而增大,故受拉螺栓的强度会随着其预紧力的增大而变薄弱。

由图5可以看出,在有螺栓预紧力时,其螺栓联接结构受冲击后的应力响应较平缓,对结构的稳定性和可靠性有一定保障,由于预紧力的作用,对结构局部会产生一定的初始应力。

3 横向冲击和纵向冲击的同时作用

实际工程中,预紧力螺栓可能受到横向冲击和纵向冲击同时作用。由图4可知,在不同冲击载荷作用下,预紧力螺栓的最大Mises应力随预紧力的不同变化趋势一致,故可取典型工况来研究预紧力螺栓在不同预紧力下同时承受横向冲击和纵向冲击的应力响应。本文取预紧力螺栓同时承受横向冲击和纵向冲击作用工况,见表4。

表4 横向冲击和纵向冲击同时作用

预紧力螺栓在横向冲击和纵向冲击同时作用下的最大Mises应力云图及预紧力螺栓最大Mises应力与预紧力关系见图6、7。

图6 横向冲击和纵向冲击同时作用时螺栓应力响应

图7 螺栓预紧力与螺栓最大Mises应力关系

由图6、7可知,螺栓无预紧力时,上下板发生了明显的分离,螺栓应力响应剧烈,螺栓破坏;当预紧应力小于材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而减小,当预紧应力大于材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而增大,故同时受剪拉作用的螺栓,当预紧应力为其材料屈服极限的40%左右时,其强度最大。

4 工程实例

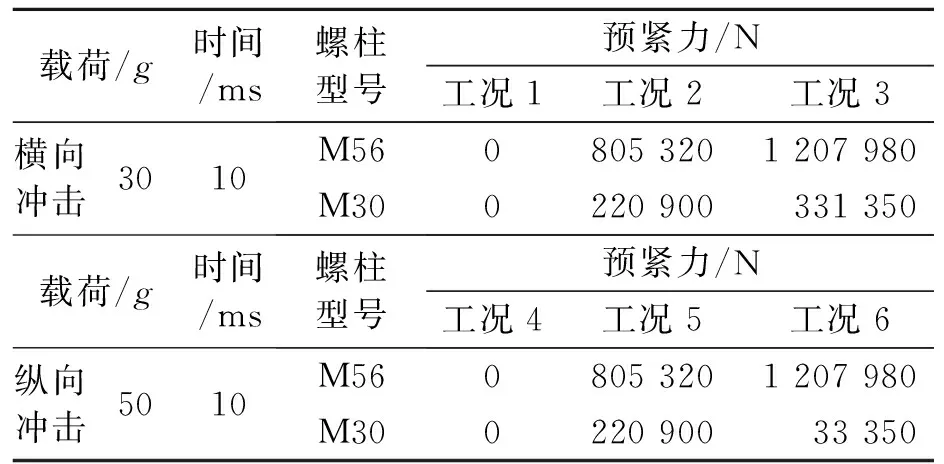

以某型舰用汽轮机汽缸为例,汽缸上、下缸材料均为ZG06Cr13Ni4Mo,采用M56和M30的双头螺柱联接,螺柱材料为25Cr2MoV,螺母为35CrMoA,M56螺栓平均间距为90 mm,M56螺栓平均间距为68 mm,对汽缸分别施加横向冲击载荷和纵向冲击载荷,加载曲线按图2所示,加载工况见表5,汽缸某时刻的应力响应云图见图8。

表5 计算工况

图8 汽缸某时刻的应力响应云图

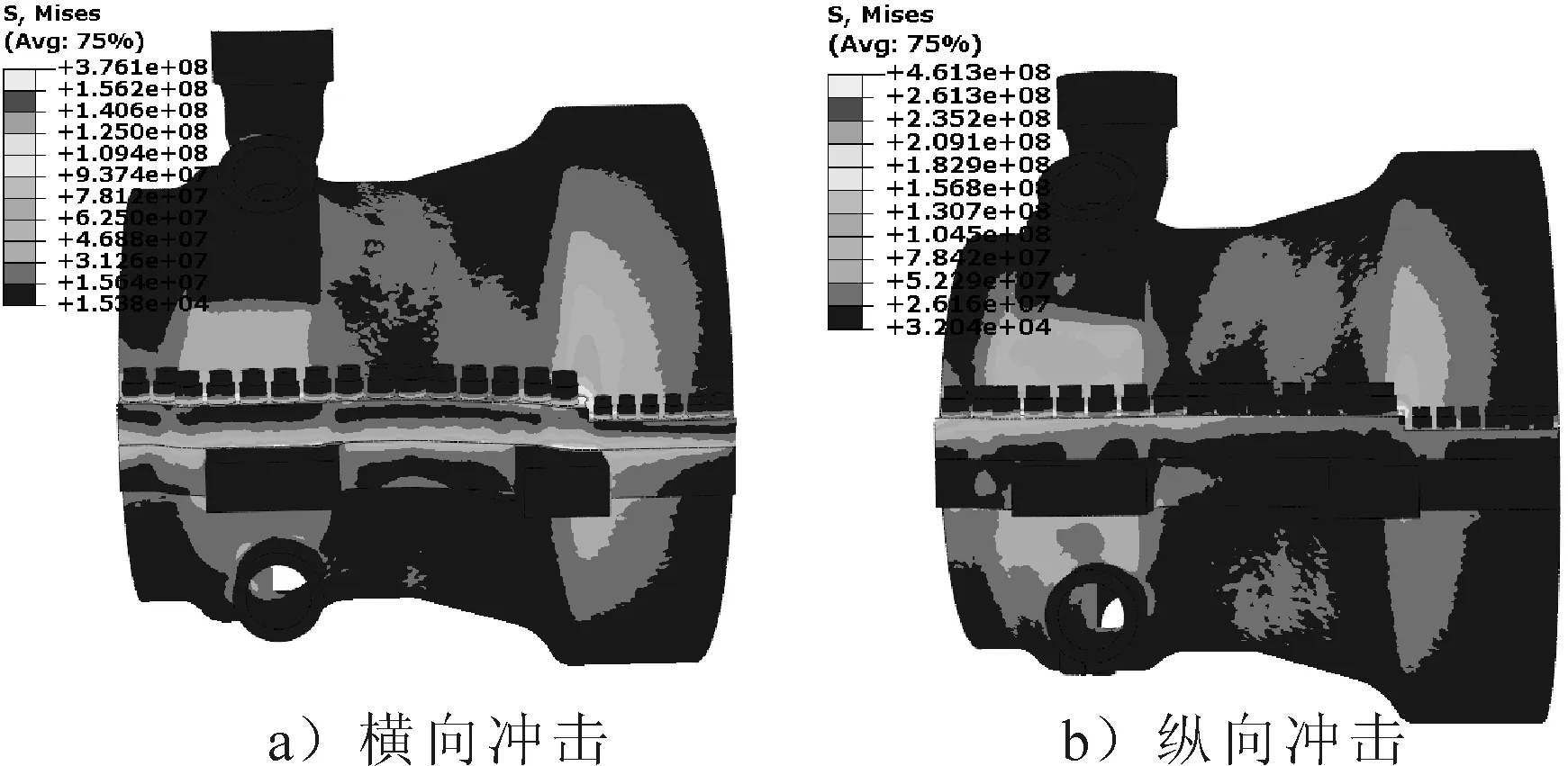

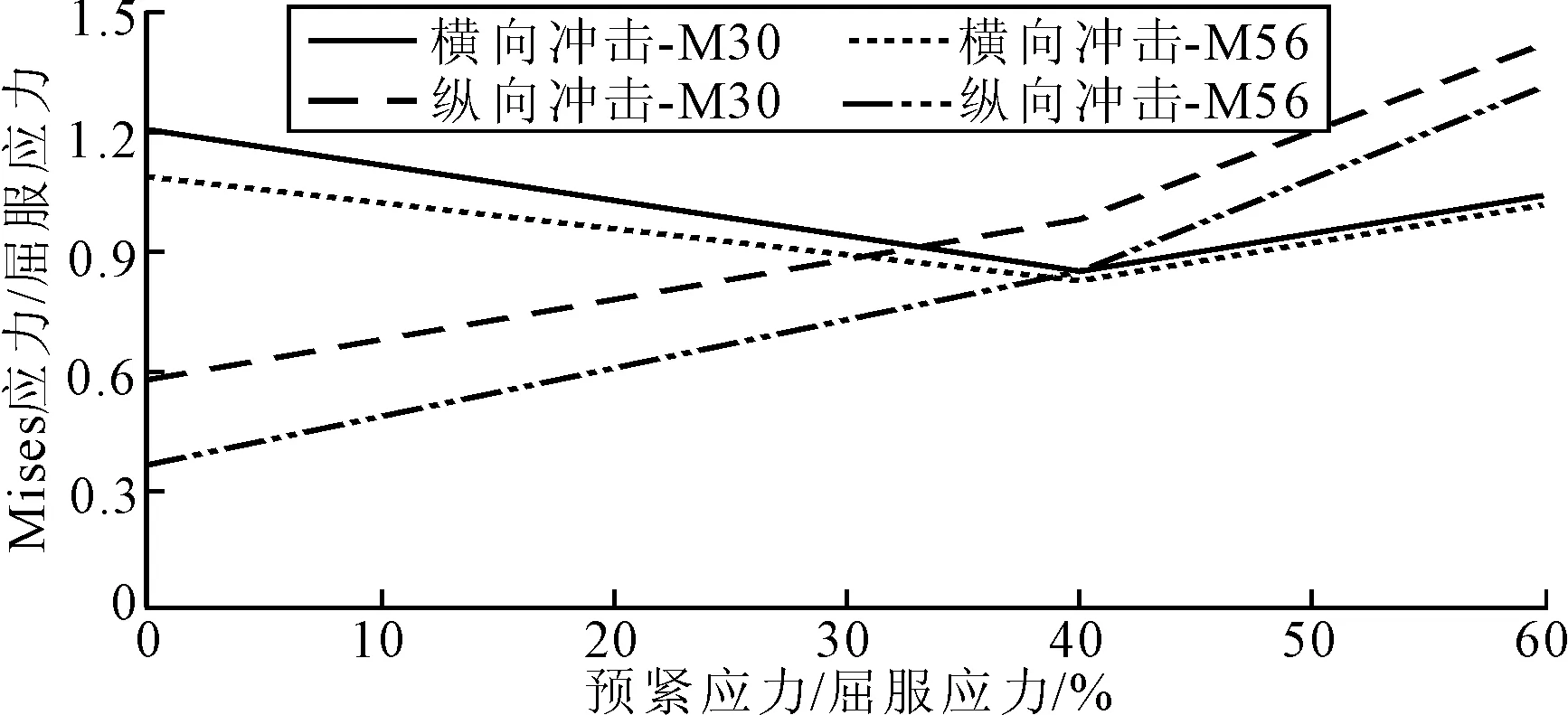

通过《工程材料手册》查得25Cr2MoV的屈服应力可达1 042 MPa,汽缸螺栓预紧力与其最大Mises应力在不同工况下的关系见图9。

图9 汽缸螺栓预紧力与螺栓最大Mises应力关系

由图9可知,汽缸联接螺栓在横向冲击中,当预紧应力小于其材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而减小,当预紧应力大于其材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而增大;汽缸联接螺栓在纵向冲击中,螺栓的应力响应随着预紧力的增大而增大。

5 结论

1)螺栓联接结构在横向冲击中,冲击载荷越大,螺栓的应力响应越大,且当预紧应力小于其材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而减小,当预紧应力大于其材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而增大,故受剪螺栓的预紧应力在其材料屈服极限的40%左右时,其强度最大。

2)螺栓联接结构在纵向冲击中,冲击载荷越大,螺栓的应力响应越大,且螺栓的应力响应随着预紧力的增大而增大,故受拉螺栓的强度会随着其预紧力的增大而变薄弱。

3)螺栓联接结构在横向冲击和纵向冲击同时作用中,当预紧应力小于材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而减小,当预紧应力大于材料屈服极限的40%时,螺栓的应力响应随着预紧力的增大而增大,故同时受剪拉作用的螺栓,当预紧应力在其材料屈服极限的40%左右时,其强度最大。

4)在有螺栓预紧力时,其联接结构受冲击后的应力响应较平缓,对结构的稳定性和可靠性有一定保障,由于预紧力的作用,对结构局部会产生一定的初始应力。

[1] 王晓侠,江 帆,苏罗青,等.综合集成桅杆螺栓联接方式研究[J].中国舰船研究, 2010(5):42-45.

[2] 周 坤,刘美红.法兰螺栓连接中螺栓预紧力的计算和控制方法分析[J].新技术新工艺,2010(8):26-28.

[3] 张阿漫,郭绍静,蒋玉娥,等.船用主汽轮机汽缸静刚度分析研究[J].船舶工程,2009(8):30-32.