不同冷凝风量对冷藏集装箱运行特性影响的试验研究

2012-01-22,,

,,

(集美大学 轮机工程学院,福建 厦门 361021)

目前国内外所广泛应用的冷藏集装箱的冷风循环,都是采用冷风从制冷装置的下部吹出,经过箱内底部通风轨,经过货物及侧板、门板、吸收热量后上升到顶部,被制冷装置的顶部吸入。再由风机吹过蒸发器,放出热量,温度降低,再从下部吹出,周而复始的循环,箱内的热量被蒸发器吸收,通过冷凝器排出,就实现了制冷[1]。冷藏集装箱货物的保存质量很大程度上取决于制冷系统的性能,冷凝器要排出制冷剂在蒸发器中携带的热量和压缩机做功产生的热量,故冷凝器风机的风量影响制冷系统的运行特性,从而影响整个系统的能耗。

在实际运行中,冷凝器的风机由于暴露在环境中,容易造成风机性能下降,从而影响冷凝风量;另外,在冷藏集装箱的堆垛过程中,堆垛方式和距离会影响冷凝空气气流的流动状态,从而影响冷凝风量。因此,本试验将模拟风机性能下降对制冷系统运行特性的影响,同时,研究不同垛距对制冷性能的影响。

1 试验台及主要试验仪器介绍

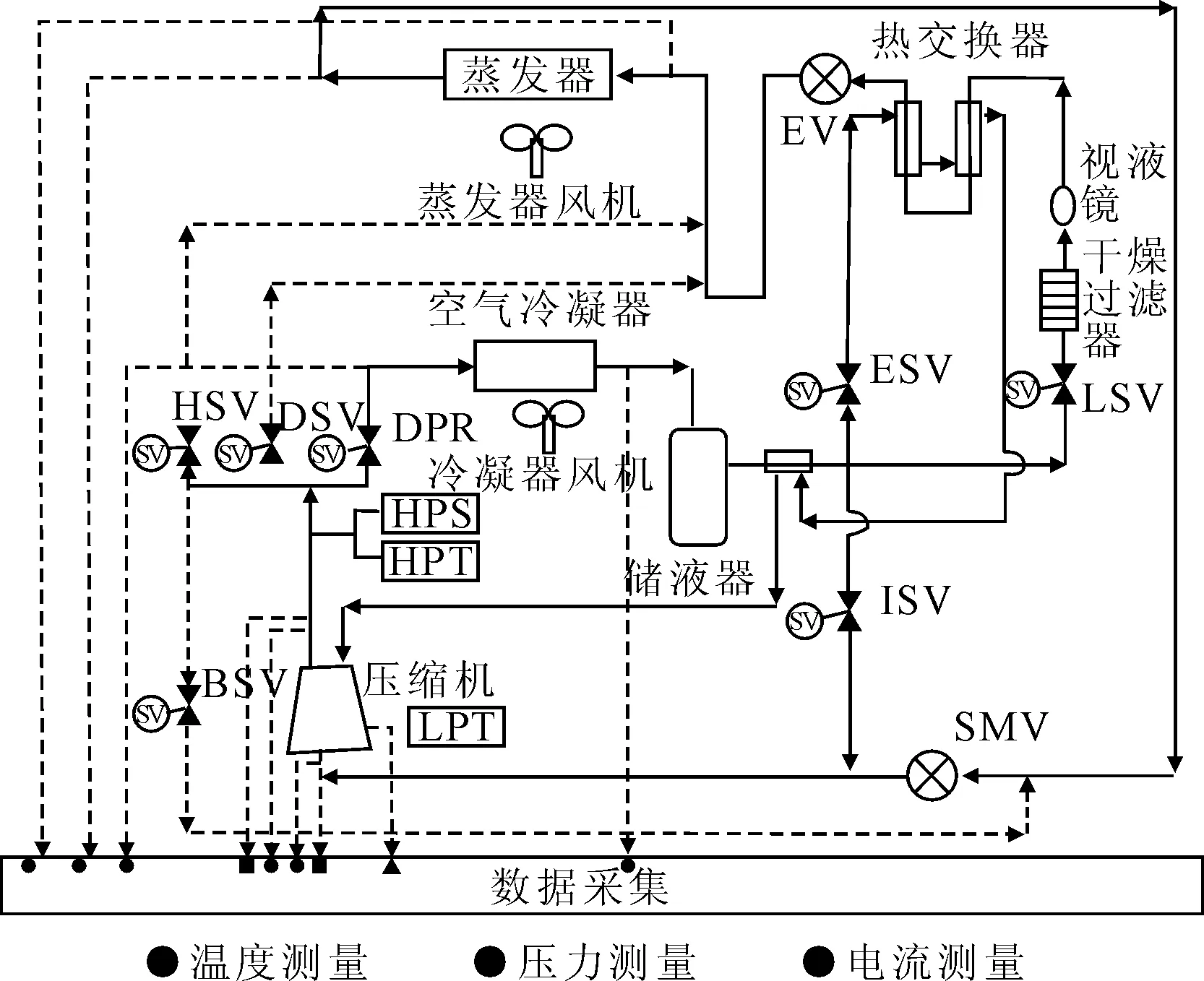

试验以集美大学轮机工程学院的20 ft船用冷藏集装箱为对象,该冷藏集装箱的制冷系统见图1。

EV-电子膨胀阀;HSV-热气电磁阀;LSV-供液电磁阀 ;ISV-喷射电磁阀;DSV-融霜电磁阀;BSV-排气旁通电磁阀;ESV-节能电磁阀;LPT-低压传感器;DPR-排气压力调节阀;HPT-高压传感器;SMV-吸气调节阀;HPS-高压转换阀

图1冷藏箱的制冷系统

该系统采用R134a制冷剂,能够实现不同货物的冷藏或冷冻的要求。同时,为了保证在多变的海洋环境中冷藏集装箱制冷系统能够正常运转,该系统还具有如下一些重要功能。

1)喷液冷却。在压缩机正常运转中,为了防止压缩机的排气温度过高,当排气温度超过一定的限度,通过喷液电磁阀向压缩机的吸入管注射液体制冷剂以降低吸气温度,从而降低排气温度,保证机组安全运行[2]。

2)经济器。来自贮液器的温度相对较高的液态制冷剂与来自蒸发器的温度相对较低的气态制冷剂进行换热,使蒸发器入口制冷剂温度降低,防止闪气,提高制冷效果;同时使气态制冷剂过热,防止液击[3]。

3)自动热气融霜。冷藏箱长时间运转会产生霜,不去除影响制冷效果。当检测到结霜严重时,通过融霜电磁阀把来自压缩机的高温高压热的过热气体通入并流经蒸发器,制冷剂在蒸发器中冷却,集结在蒸发器上的霜层吸收制冷剂放出的热量,从而达到融霜的目的。热气融霜时间短,效率高,是一种节能的融霜方式[4]。

试验数据采集如下:压缩机吸排气压力、压缩机的吸排气温度、制冷剂在蒸发器进出口温度、吸气调节阀和电子膨胀阀开度、送风和回风温度,还测量功率并记录相应的时间。同时,还配备了TSI8710型面风量计[5],用于测量冷凝风机的冷凝风量。

2 试验研究

2.1 试验方案

1)设定冷藏箱内部温度为-20 ℃。试验时环境温度为(30.5±0.5)℃,相对湿度65%左右,保证外界渗入热大致相等。

2)冷凝风机出口没有遮挡和分别用木板挡住冷凝风机出口1/4及1/2的面积时,分别用风量计测出冷凝风机的出口风量,记录制冷机组各参数的变化数据,观察和记录机组所消耗的功和运行的时间。

3)改变冷藏集装箱和箱子的距离,在不同的距离,箱内温度从环境温度30.5 ℃(±0.5 ℃)达到设定温度-20 ℃时,观察和记录所需要的时间和功耗。

2.2 正常冷凝风量下系统的运行特性和风机性能下降对制冷性能影响试验

1)正常冷凝风量下系统运行特性试验。在正常冷凝风量下进行系统运行特性试验,也就是冷凝风机出口没有遮挡时,当外界环境温度为(30.5±0.5)℃,设定箱内温度为-20 ℃,以回风温度为参照对象,每下降4 ℃记录一组数据,因开始时温度下降太快(从30.5 ℃~20 ℃为2~3 min),所以从20 ℃开始记录,观测记录制冷系统各参数变化情况。试验结果见表1,当箱内的温度达到设定值时,冷凝风机风量为59.8 m3/min,历时47 min,耗电能4.887 kW·h。

表1 正常冷凝风量下制冷系统各参数变化情况

注:FD-冷凝风机风量;HP-高压;LP-低压;EIS-制冷剂在蒸发器进口温度;EOS-制冷剂在蒸发器出口温度;DCHS-压缩机排气温度;SGS-压缩机吸气温度;MVO-吸气调节阀开度;EEVO-电子膨胀阀开度;SS-供风温度;RS-回风温度

2)风机性能下降对制冷性能影响的试验。当冷凝风机出口分别遮挡1/4及1/2时,也就是说3/4冷凝风口面积和1/2冷凝风口面积下,当外界环境温度为(30.5±0.5)℃,设定箱内温度为-20 ℃,以回风温度为参照对象,每下降4 ℃记录一组数据。

因开始时温度下降太快(从30.5 ℃~20 ℃为2~3 min),所以从20 ℃开始记录,观测记录制冷系统各参数变化情况。

表2是3/4冷凝风机风口面积运行特性的试验结果,当箱内的温度达到设定值时,冷凝风机风量为48.9 m3/min,历时53 min,耗电能5.511 kW·h。

表3是1/2冷凝风机风口面积运行特性的试验结果,当箱内的温度达到设定值时,冷凝风机风量为42.8 m3/min,历时61 min,耗功6.343 kW·h。

表2 3/4冷凝风机面积工况下制冷系统各参数变化情况

表3 1/2冷凝风口面积工况下制冷系统各参数的变化情况

3)3个试验达到设定温度所消耗功和消耗时间比较。图2、3分别表示不同风口面积下,箱内温度从(30.5±0.5) ℃下降到设定的-20 ℃所需要的时间和电能。图2、3表明,当条件相同时,达到相同的温度,压缩机所消耗的电能和所用的时间跟冷凝器风机出风口的有效面积成反比。

图2 不同冷凝风量耗时比较

图3 不同冷凝风量耗电能比较

2.3 不同垛距对制冷性能的影响

在实际运输过程中,冷藏集装箱的堆放方式也会影响制冷系统的性能。不同的垛距,冷凝风机风量会有所不同,因此有必要对不同垛距下制冷系统的性能进行研究。放置和集装箱装制冷机组侧大小差不多的箱子,通过改变冷藏箱与箱子的距离来模拟垛距,使集装箱内部温度从环境温度(30.5±0.5) ℃下降到-20 ℃,记录耗功和时间,见表4。

表4 不同垛距的耗电和时间

由表4可见,冷藏集装箱间距大于1 m时,系统的耗功和时间已变化很小。故冷藏集装箱放置时,为了防止热风短路,降低制冷装置的制冷效率,堆垛距离至少要达到1 m,才能使制冷装置有效地进行通风。

3 结论

风机性能下降及过小的垛距会降低冷凝风机的冷凝风量,增加系统的制冷时间和功耗。在实际管理过程中,冷凝风机由于暴露在环境中,容易出现性能下降,应注意经常对冷凝风机进行清洁和保养;在堆垛过程中要注意合适的堆垛距离,以获取最多的摆放数量和较佳的系统性能。

本文的试验是在单箱状态下进行的,在实际堆垛中,冷藏箱往往是多个叠放,因此,有必要进一步在多箱堆垛状态下对冷凝风量的影响因素进

行模拟研究。

[1] 卢士勋,杨万枫.冷藏运输制冷技术与设备[M].北京:机械工业出版社,2006.

[2] 谢培志.冷藏集装箱工况模拟及试验研究[D].上海:上海海事大学,2006.

[3] 樊 斌,汪和平.喷液冷却在高温空调中的应用与理论分析[J].制冷空调,2011(4):175-178.

[4] 张雪亮.制冷经济器循环与普通经济器循环性能比较[J].中国科技信息,2011(10):124-125.

[5] 刘训海,朱 华.低温冷风机热气融霜试验研究[J].低温工程,2008(1):57-60.