氧压酸浸处理锌焙砂中浸渣的新工艺研究

2012-01-19张向阳王吉坤谢红艳贺山明

张向阳,王吉坤,巨 佳,徐 静,谢红艳,贺山明

(1.河南豫光锌业有限公司,河南济源454650)(2.云南冶金集团总公司,云南昆明650031)

氧压酸浸处理锌焙砂中浸渣的新工艺研究

张向阳1,王吉坤2,巨 佳1,徐 静1,谢红艳1,贺山明1

(1.河南豫光锌业有限公司,河南济源454650)(2.云南冶金集团总公司,云南昆明650031)

锌焙砂一般采用中性-低酸-高酸三段浸出工序,该工艺在酸浸出中浸渣的过程中,铁也大量浸出进入到溶液中,加重了净化电积前除铁的负担。通过将传统锌湿法冶金工艺与氧压酸浸新工艺相结合,研究了氧压酸浸处理中浸渣的氧气压力、硫酸浓度、温度、浸出时间、粒度、液固比和分散剂等相关因素的影响。实验结果表明该工艺不仅提高了锌的浸出率(>98%),降低了铁的浸出率(<50%),缩短了生产周期,降低了生产成本,具有良好的经济效益;而且还具有环境友好和资源利用率高等优点,实现了简化工艺和节能减排的目的,为工业化生产提供了参考。

湿法炼锌;锌焙砂;中浸渣;氧压酸浸

1 前言

在传统的湿法炼锌工艺中,锌焙砂一般采用中性→低酸→高酸三段浸出工序[1]。中浸渣是锌焙砂经中性浸出后的产物,主要含有铁酸锌、夹带的硫酸锌、未溶解的氧化锌、包裹在内未被焙烧到的硫化锌以及其它Pb,Ag,Cu,Cd,In等有价金属,必须进行有价金属回收处理[2]。中浸渣常用除铁方法有:湿法高温高酸-铁矾法(KFe3(SO4)2(OH)6)[3-6]、针铁矿法(FeOOH)[7-10]、赤铁矿法(Fe2O3)[11-13]和被称为火法的 Waelz 法[14-16]、烟化法[17]及 Ausmelt法[18-19]。Waelz法是在高温下使中浸渣中的锌氧化物还原挥发形成氧化锌,此法能耗高、污染大。高温高酸-铁矾法除铁时消耗大量的盐,铁矾渣不易堆存,对环境有一定污染。针铁矿法或赤铁矿法铁渣的利用目前还是一个难题。工艺复杂,成本高。为了降低中浸渣综合利用成本,简化工艺,本实验采用氧压酸浸工艺,将高温高酸浸出和针铁矿法或赤铁矿法除铁相结合来处理兰坪某厂的锌焙砂中浸渣,利用氧压浸出高铁闪锌矿的锌浸出率高、铁浸出率低的特点来降低除铁难度,同时加快浸出过程。

2 实验

2.1 实验原料

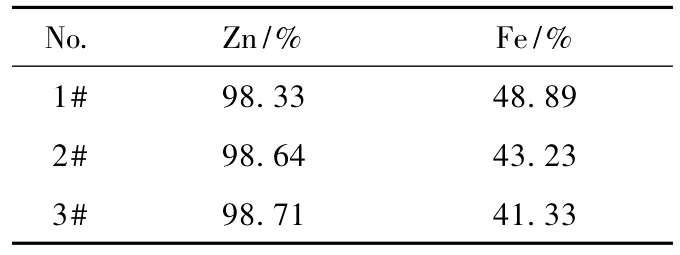

实验所用的锌焙砂中浸渣物料来自云南兰坪某厂,呈淡黄褐色土状,水分含量高,不易过滤分离。物料化学成分见表1。

表1 中浸渣物料化学成分(w/%)Table 1 Chemical composition of residues from the neutral leaching(w/%)

2.2 实验原理

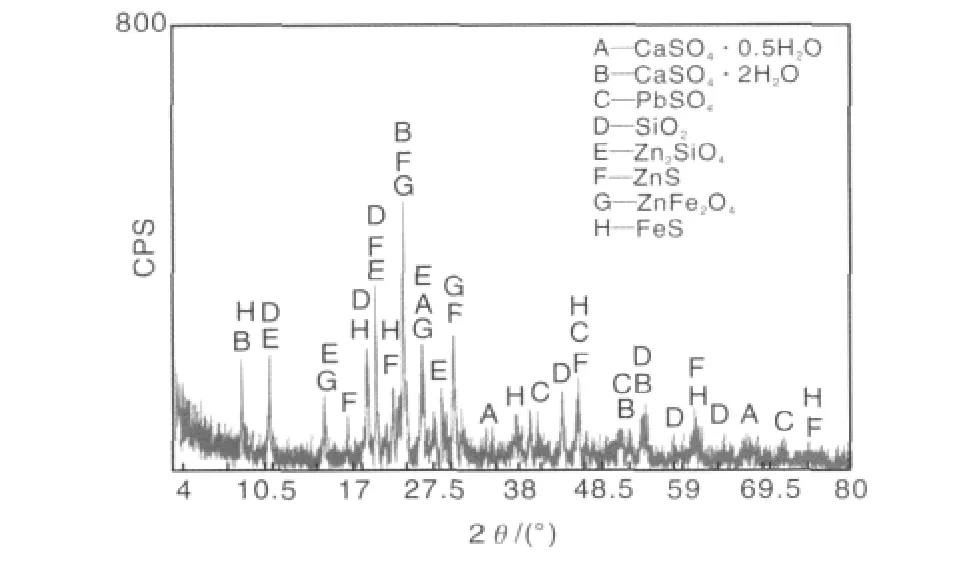

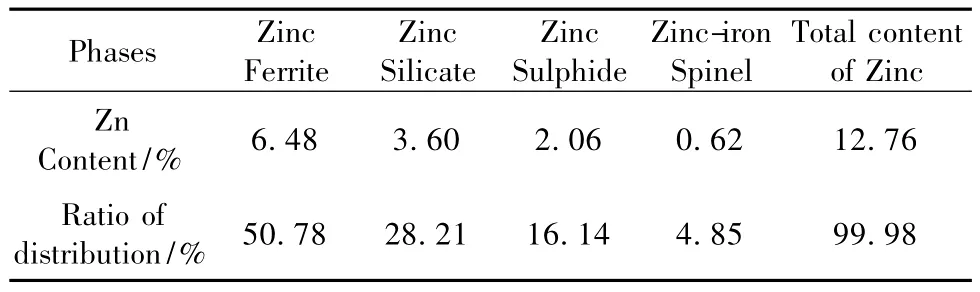

图1是中浸渣物料的XRD谱图。从图1中看出,中浸渣中主要含有 ZnFe2O4,ZnS,其次有 SiO2,PbSO4,并有少量的CaSO4等物相。从各相的结构式可以计算出其中Zn的含量,见表2。

图1 中浸渣物料的XRD分析图谱Fig.1 XRD patterns of residues from the neutral leaching

表2 中浸渣物料中锌的含量(w/%)Table 2 Analysis result of Zn-distribution among residues from the neutral leaching(w/%)

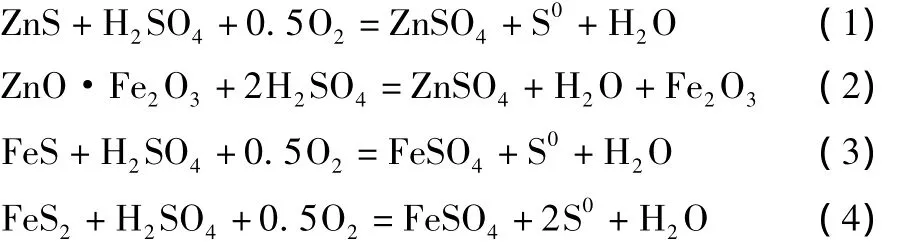

氧压酸浸化学反应式如下:

从动力学观点来看,加压过程强化了反应条件,提高了反应速率,因此氧压酸浸处理中浸渣可以得到良好的反应效果。

3 结果与讨论

通过实验研究各因素对中浸渣氧压酸浸的影响,以获得最合适的工艺参数。

3.1 氧气压力的影响

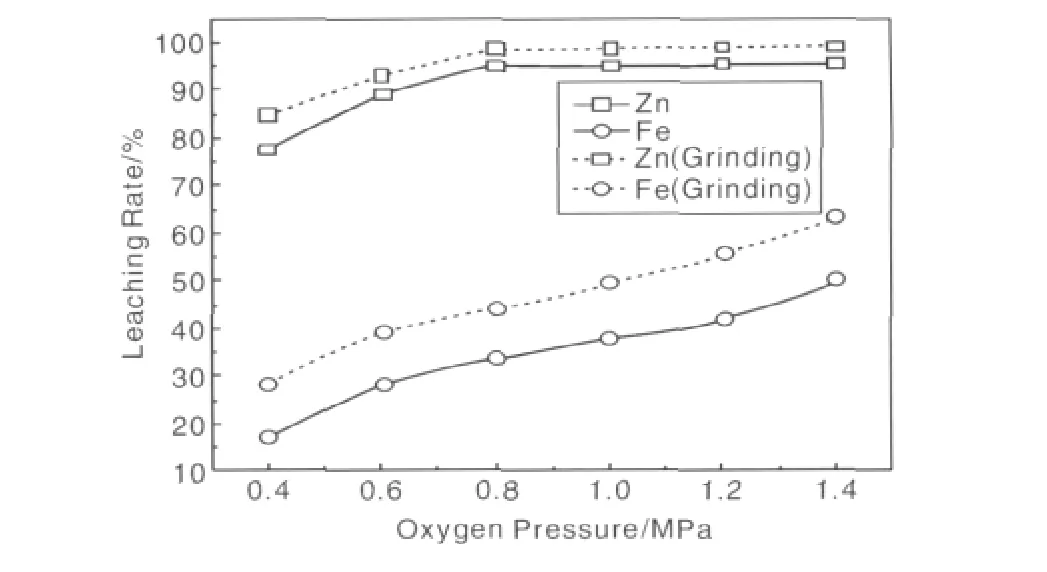

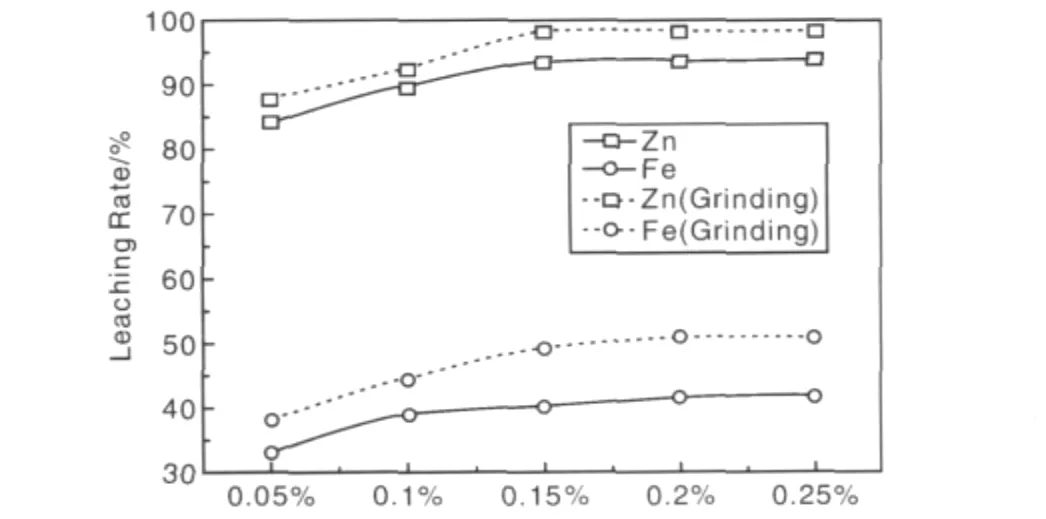

由表2可见,中浸渣中含有16.14%的硫化锌,被石膏、脉石矿物等包裹,导致锌难以在氧压酸浸时被浸出。要获得高的锌浸出率,须对中浸渣物料进行细磨,破坏包裹层。实验进行了中浸渣物料直接氧压酸浸和细磨后氧压酸浸比较,其结果见图2。

图2 氧气压力对锌、铁浸出率的影响Fig.2 Effect of Oxygen pressure on leaching rate of Zn,Fe

从图2可以看出,随着氧压的增大,锌、铁的浸出率均随之提高。但当氧压>0.8 MPa时,锌的浸出率无明显提升,铁的浸出率却保持增加态势。细磨后氧压浸酸的锌浸出率明显高于直接氧压酸浸的锌浸出率。经过细磨后氧压酸浸的铁浸出率也高于直接氧压酸浸的铁浸出率。实验表明,氧压在0.8~1.4 MPa范围内,锌浸出率变化不大,因此合适的氧压浸出氧气压力为0.8 MPa。

3.2 硫酸浓度的影响

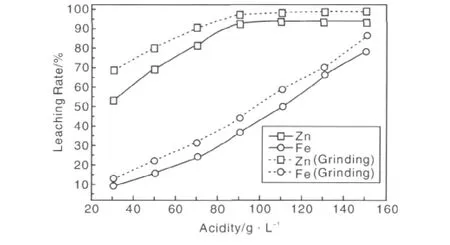

硫酸是锌焙砂中浸渣中有价金属酸浸处理的浸出剂,它的浓度决定着锌、铁等浸出率的高低。浓度升高,锌的浸出率也会提高,但铁以及其他杂质元素的浸出率也随之提高,因此在氧压酸浸处理中浸渣实验中需要寻找合适的硫酸浓度,既能获得高的锌浸出率,还要获得相对低的铁浸出率。

如图3所示,随着硫酸浓度从30 g/L升至150 g/L,锌浸出率从53.31%升至94.12%;铁浸出率从9.68%升至78.32%。如果按30 g/L时锌浸出率为53.31%,实验推测锌完全浸出所需的硫酸浓度最大为60 g/L,扣除终酸中的酸后,浸出过程消耗基本在60 g/L左右;但偏高的铁浸出率,说明在中浸渣氧压酸浸处理时不能采用高酸,以防止铁大量浸出进入溶液。合适的硫酸浓度为90 g/L。

实验表明,在相同硫酸浓度下,经过细磨处理的中浸渣锌的浸出率明显高于直接氧压酸浸的锌浸出率。说明细磨后的中浸渣物料中锌能够更有效被浸出。这表明中浸渣物料中硫化锌确实被包裹。

图3 硫酸浓度对锌、铁浸出率的影响Fig.3 Effect of the concentration of sulfuric acid on leaching rate of Zn,Fe

3.3 反应温度的影响

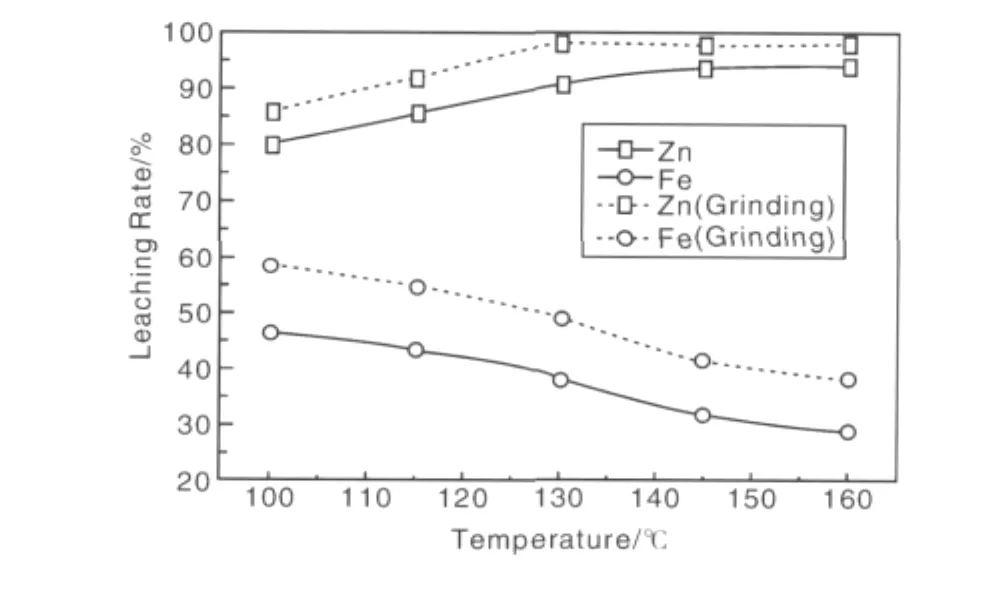

提高反应温度能有效加快浸出过程,缩短浸出时间。在高温下对中浸渣物料进行氧压酸浸能提高锌浸出率。但当釜内温度过高时,浸出剂中的水分会大量蒸发,增大了物料粘度,中浸渣物料中所含固体颗粒容易粘结,给浸出过程造成阻碍。

图4 浸出温度对锌、铁浸出率的影响Fig.4 Effect of temperature on leaching rate of Zn,Fe

从图4可见,随着反应温度升高,锌浸出率持续增加,但当反应温度达到140℃以上时,锌浸出率无明显提升,而铁浸出率明显降低。原因是针铁矿法或赤铁矿法除铁反应均为吸热反应,温度升高有利于铁沉淀。当反应温度高于140℃时,浸出液的过滤性能得到明显的改善。实验表明,中浸渣直接氧压酸浸合理的浸出温度是150℃。

直接氧压酸浸的锌和铁的浸出率比细磨处理后氧压酸浸的浸出率要低。

3.4 浸出时间的影响

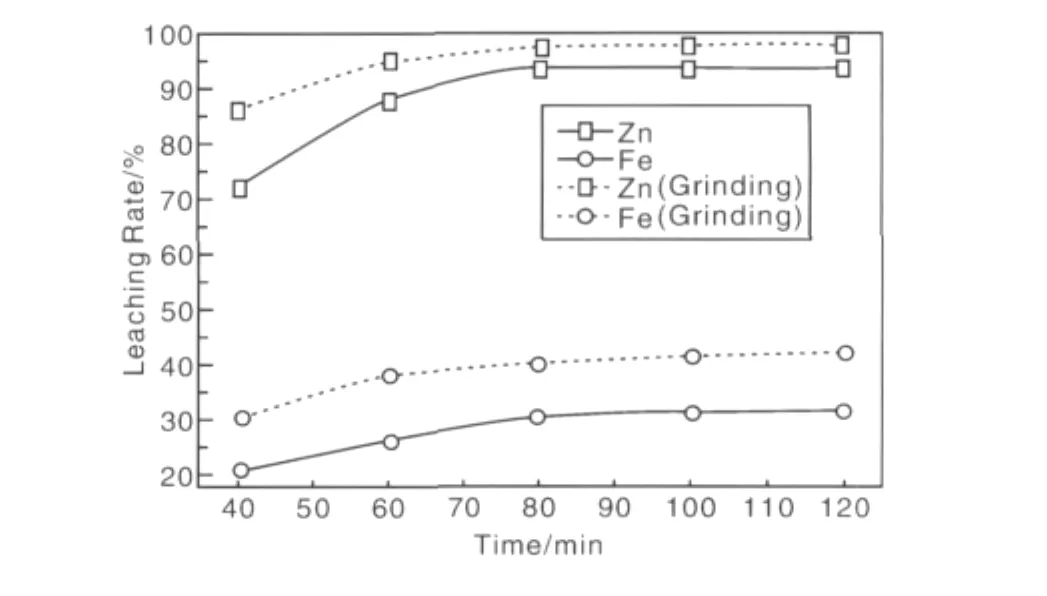

实验表明,随着浸出时间的延长,中浸渣物料中锌和铁的浸出率均有增加。当浸出时间持续80 min后,锌和铁的浸出率基本保持平稳。从图5可见较好的浸出时间是80~90 min。

实验进行了物料直接氧压酸浸与细磨处理后氧压酸浸对比。经过细磨处理后的中浸渣因为粒度细,所需反应时间更短,70 min后锌和铁的浸出率即趋于稳定,浸出时间缩短了10 min。

图5 浸出时间对锌、铁浸出率的影响Fig.5 Effect of Leaching time on leaching rate of Zn,Fe

3.5 粒度的影响

中浸渣物料粒度越细,在浸出反应时与浸出液接触也就越充分,加快了浸出反应速度,缩短了浸出时间。但是粒度太细又会给磨矿造成困难。因此选择合适的中浸渣物料粒度对氧压酸浸处理工艺至关重要。

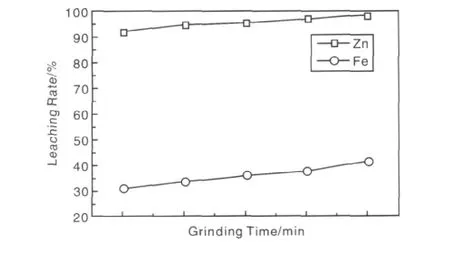

图6是粒度对氧压酸浸处理中浸渣的影响。中浸渣物料经磨矿20 min后,粒度变细,浸出反应更加充分,锌浸出率从92.70%上升至98.30%,增加了6.60%。由于中浸渣物料中的ZnS含量为15.05%,其氧化消耗部分酸,导致酸度的降低;铁氧化形成针铁矿或赤铁矿,使铁沉淀下来,相比常规工艺铁的浸出率偏低。

实验证明,要保证高的锌浸出率,中浸渣物料粒度须小于47.7 μm,比例在98%以上,即细磨时间在15 min以上(磨矿时间与粒度对应见表3)。

图6 粒度对锌、铁浸出率的影响Fig.6 Effect of mineral partical size on ceaching rate of Zn,Fe

表3 中浸渣不同磨矿时间下的筛分粒度组成Table 3 Different grinding time of screening mineral partical size

3.6 液固比的影响

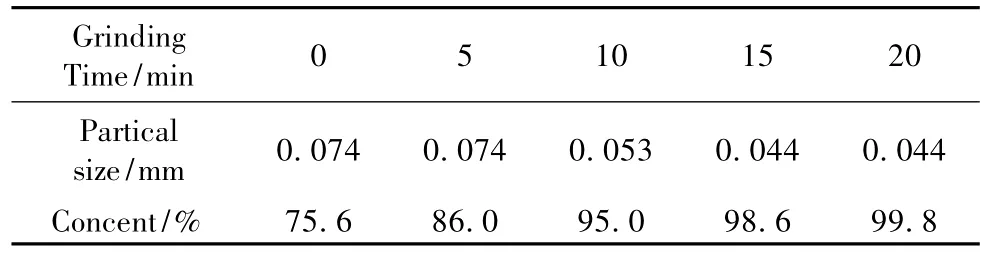

液固比即浸出溶液体积与中浸渣物料重量之比。浸出过程中液固比越高,溶液浓度越低,浸出效果也就越好。但在实际生产中液固比越高,却意味着浸出效率越低,回收有价金属的能力越低。本实验在保证浸出效率不变的同时降低液固比。液固比对锌、铁浸出率的影响见表4。

从表4可见,液固比降低,浸出溶液稠密,搅拌及浸出后过滤难度增加,铁和锌的浸出率均降低。经反复实验,液固比为3∶1时锌浸出率>98%,铁浸出率<50%。

表4 不同液固比对锌、铁浸出率的影响Table 4 Effect of liquor-solid ratio on leaching rate of Zn,Fe

3.7 分散剂的影响

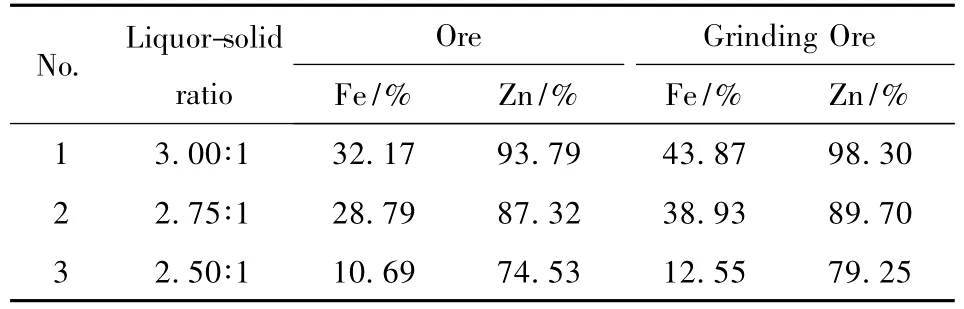

分散剂在氧压酸浸过程中起分散的作用。实验使用的分散剂为木质素磺酸钠,它在氧压酸浸过程中分散硫元素,防止硫单质包裹未反应的中浸渣。其影响见图7。

分散剂木质素磺酸钠的用量低时对锌浸出率影响不大,但浸出过程中经常会发生通氧管堵塞现象。当木质素磺酸钠用量达到0.15%(质量分数)时,实验过程中无通氧管堵塞现象,锌浸出率>98%,铁的浸出率<50%。实验表明,经磨矿的中浸渣物料所需木质素磺酸钠略多。

图7 分散剂对锌、铁浸出率的影响Fig.7 Effect of dispersing agent amount on leaching rate of Zn,Fe

3.8 综合验证实验

用上述得到的氧压酸浸中浸渣的最佳工艺条件,做3组验证实验,实验条件为:氧气压力,0.8 MPa;初始硫酸浓度,90 g/L;反应温度,150℃;浸出时间,80 min;粒度,0.044 mm;液固比,3∶1;分散剂用量,0.15%。验证实验结果见表5。

从表5可以看出,在最佳工艺条件下,氧压酸浸中浸渣的锌浸出率均高于98%,铁的浸出率均低于50%,与上述单因素实验结果基本保持一致。实现了锌、铁的选择性浸出,达到了比较理想的经济效益和环保效果。

表5 中浸渣氧压酸浸综合验证实验Table 5 The results of comprehensive experiment on oxidizing pressure leaching

4 结论

通过上述实验,得到用氧压酸浸新工艺处理该中浸渣物料的最佳工艺条件为:氧气压力,0.8 MPa;初始硫酸浓度,90 g/L;反应温度,150℃;浸出时间,80 min;粒度,0.044 mm;液固比,3∶1;分散剂用量,0.15%。在此条件下可以实现锌浸出率>98%,铁浸出率低<50%。实现了锌浸出与除铁同时完成,并达到了简化工艺和节能的目的。

References

[1]Mei Guanggui(梅光贵).Hydrometallurgy of Zinc(湿法炼锌学)[M].Changsha:Central South University Press,1995.

[2]Yang Xianwan(杨显万),Qiu Dingfan(邱定蕃).Hydrometallurgy of China(湿法冶金)[M].Beijing:Metallurgical Industry Press,1998.

[3]James S E,Watson J L,Peter J.Zinc Production-a Survey of Existing Smelters and Refineries[M].Warrendale:Metals and Materials Society,2000:205-225.

[4]Krauss C J.Effects of Minor Elements on the Production of Electrolytic Zinc from Zinc Sulphide Concentrates[A].Mining and Metallurgy Institute of Japan[C].Tokyo,Japan,1985:467-481.

[5]Yuan Tiechui(袁铁锤),Gao Liang(高 亮),Ning Shunming(宁顺明),etal.黄钾铁矾法处理含铟高铁锌精矿[J].Nonferrous Metals:Extractive Metallurgy(有色金属:冶炼部分),2008(1):11-14.

[6]Elgersma F,Witkamp G J,Rosmalen G M van.Incorporation of Zinc in Continuous Jarosite Precipitation[J].Hydrometallurgy,1993,33(3):313-339.

[7]Davey P T,Scott T R.Removal of Iron from Leach Liquors by the“Goethite”Process[J].Hydrometallurgy,1976,2(1):25 -33.

[8]Dutrizac J E.The Physical Chemistry of Iron Precipitation in the Zinc Industry[C]//Proceeding of a World Symposium on Metallurgy and Environmental Control.Las Vegas,Nevada:The Editorical Committee of this Proceeding,1980:532-564.

[9]Zhao Yong(赵 永),Jiang Kaixi(蒋开喜),Wang Dequan(王德全),etal.用针铁矿法从锌焙烧烟尘的热酸浸出液中除铁[J].Nonferrous Metals:Extractive Metallurgy(有色金属:冶炼部分),2005(5):13-15.

[10]Romero M,Rincón J Ma.Microstructural Characterization of a Goethite Waste from Zinc Hydrometallurgical Process[J].Materials Letters,1997,31:67 -73.

[11]Chen Jiayong(陈家镛),Yu Shuqiu(于淑秋),Wu Zhichun(伍志春).Separation and Utilizatio of Iron in Hydro-Metallurgy(湿法冶金中铁的分离与利用)[M].Beijing:Metallurgical Industry Press,1991.

[12]Yin Junliang(殷俊良).南斯拉夫的有色金属工业[J].Nonferrous Metals:Extractive Metallurgy(有色金属:冶炼部分),1979,4:28-30.

[13]Xu Shaoquan(许绍权),Li Suqing(李素清).湿法炼锌工艺中稀散金属的回收[J].Chinese Journal of Rare Metals(稀有金属),1981(4):9-11.

[14]Hae-Ryong Bae,Radu Barna,Jacques Méhu,etal.Assessment of Chemical Sensitivity of Waelz Slaga[J].Studies in Environmental Science,1997,71:647 -660.

[15]Herrero D,Arias P L,Güemez B,etal.Hydrometallurgical Process Development for the Production of a Zinc Sulphate Liquor Suitable for Electrowinning[J].Minerals Engineering,2010,23(6):511-517.

[16]Huang Zhucheng(黄柱成),Guo Yufeng(郭宇峰).浸锌渣回转窑烟化法及镓的富集回收[J].Synthitic Utilization of China Resource(中国资源综合利用),2002(6).

[17]Liang Jie(梁 杰),Wang Hua(王 华).低品位氧化铅锌矿的烟花法富集工艺[J].Nonferrous Metals:Extractive Metallurgy(有色金属:冶炼部分),2005(4).

[18]Hoang J,Reuter M A,Matusewicz R,etal.Top submerged lance direct zinc smelting[J].Minerals Engineering,2009,22:742-751.

[19]Guan Guoping(管国平).采用Ausmelt法改造会泽铅锌矿铅冶炼系统的设想[J].Engineering Design&Research(工程设计与研究),1997,4.

Research on Oxidizing Pressure Leaching the Residues from the Neutral Leaching Process

ZHANG Xiangyang1,WANG Jikun2,JU Jia1,XU Jing1,XIE Hongyan1,HE Shanming1

(1.Henan Yuguang Gold and Lead Group Co.,Ltd,Henan 454650,China)(2.Yunnan Metallurgy Group,Yunnan 650051,China)

Zinc calcine leaching process by three-stage,there are neutral leaching-low acid leaching-high acid leaching.Iron would be leaching into the solution in the process of acid leaching which would increase the difficulty of removing iron before electro-deposition.In this paper,the traditional zinc hydrometallurgical and oxygen pressure leaching were combined.the effect of oxygen pressure、concentration of sulfuric acid、temperature、leaching time、m ineral particles size、liquor/solid ratio and amount dispersing agentwere found out from the research on oxidizing pressure leaching the residues from the neutral leaching process.The results showed thatoxidizing pressure leaching have good economic benefit and social effect.It is not only improve Zn leaching rate(over 98%),reduce Fe leaching rate(low 50%),shorten production cycle and reduction in production costs,but also environment friendly and raising resource utilization.So as to simplify process and save energymeanwhile it can offered reference for industrial study in future.

zinc hydrometallurgy;zinc calcine;residues from the neutral leaching;oxidizing pressure leaching

张向阳

TF111.3

A

1674-3962(2012)08-0052-05

2011-06-02

张向阳,男,1984年生,硕士