超高温本体抗氧化碳/碳复合材料研究

2012-01-19宋永忠许正辉王俊山冯志海

宋永忠,徐 林,许正辉,王俊山,冯志海

(航天材料及工艺研究所先进功能复合材料重点实验室,北京100076)

超高温本体抗氧化碳/碳复合材料研究

宋永忠,徐 林,许正辉,王俊山,冯志海

(航天材料及工艺研究所先进功能复合材料重点实验室,北京100076)

通过向碳/碳复合材料基体中掺杂难熔金属化合物,研制出了一类集碳/碳材料优异的高温力学、热物理性能和超高温陶瓷材料非烧蚀性能于一体的超高温本体抗氧化碳/碳复合材料。攻克了难熔金属化合物在复合材料中分布以及组元与碳纤维反应控制关键技术,提高了复合材料的力学性能。静态和动态高频等离子风洞超高温本体抗氧化试验表明,在驻点温度达到2 500℃,600 s烧蚀后烧蚀量仅为碳/碳复合材料的1/5,给出了超高温本体抗氧化碳/碳复合材料氧化烧蚀抑制机理。

碳/碳复合材料;难熔金属化合物;烧蚀性能

1 前言

临近空间高超声速飞行器长时间在大气层中高超声速飞行,气动加热导致飞行器鼻锥、前缘等部位温度达到2 000℃以上,对部件的材料力学和抗氧化烧蚀性能提出了苛刻要求,要求构件在高温有氧条件下不能出现显著的烧蚀。

碳/碳复合材料拥有耐高温、耐烧蚀、耐粒子侵蚀和高温强度高等优异性能,已成为固体火箭发动机喉衬、再入飞行器头部的首选防热材料[1-2]。但由于碳/碳复合材料在400℃以上的氧化气氛中极易发生显著的氧化反应[3-4],并且随着温度的升高反应更加剧烈,直接采用碳/碳复合材料制备临近空间高超声速飞行器鼻锥或尖锐前缘,在大气层内长时间飞行过程中,部件外形将发生明显变化,影响飞行器的气动外形。因此,若将碳/碳复合材料用于长时间大气层内高超声速飞行器防热部件,必须提高其在超高温有氧环境下的抗氧化能力。

碳/碳复合材料的抗氧化措施主要有两类:一是内部保护方法,对碳纤维和碳基体进行改性处理或在基体内添加各种抗氧化剂。二是 外部涂层保护方法,即通过在材料表面制备各类涂层防止含氧气体接触扩散。其中外部涂层由于与基材匹配性等原因,导致其使用温度受到极大限制,无法适用于超过2 000℃以上的超高温氧化环境。而内部保护法,由于在氧化烧蚀过程中,形成动态的抗氧化阻挡层,并且其抗氧化烧蚀有效成分的种类和含量可调节的范围广泛,使其可以适应更高的温度范围。目前国内外有将本体抗氧化碳/碳复合材料应用于高温短时使用环境的相关报道。俄罗斯、法国等针对固体火箭发动机喷管,将难熔金属化合物如TaC、HfC、WC、ZrC渗透到碳/碳基体中,提高了碳/碳材料的抗烧蚀性能和抗粒子冲刷性能,通过燃气温度3 800℃、压力8.0 MPa,工作时间为60 s的固体火箭发动机(SRM)地面点火试验考核,该类材料表现出较好的抗烧蚀性能,烧蚀速率比碳/碳材料的烧蚀速率明显降低。国内也开展过在碳/碳材料中添加难熔金属碳化物提高喉衬短时抗烧蚀、抗粒子冲刷性能的探索研究报道。针对长时间有氧热环境下超高温抗氧化碳/碳复合材料研究,除本项目组外,尚未见系统研究报道。

本研究基于基体抗氧化思想,结合碳/碳复合材料良好的高温结构稳定性和超高温陶瓷优良的高温抗氧化性能,采取基体掺杂的方式,在碳/碳复合材料基体中掺杂一定量的难熔金属化合物,开发了一类超高温本体抗氧化碳/碳复合材料,在2 000℃以上的长时有氧环境下,材料的线烧蚀速率比碳/碳材料有显著降低。文中对超高温本体抗氧化碳/碳复合材料的微观结构、力学性能、在静态、高频等离子风洞中的氧化烧蚀性能进行了表征,并且探讨了材料的抗氧化烧蚀机理。

2 实验

以碳纤维立体织物为增强骨架,采用化学络合或液相等方法,在碳/碳复合材料内部引入 HfB2,TaC,HfC,ZrC,SiC,WC等难熔金属化合物,结合中温煤沥青浸渍/炭化、高温石墨化等工艺,制备出超高温本体抗氧化碳/碳复合材料。

材料的力学性能由万能试验机测试完成。氧化烧蚀性能由静态可控气氛氧化装置和高频等离子体风洞完成。通过SEM,TEM等手段对材料的微观形貌进行观察。

3 结果与讨论

3.1 超高温本体抗氧化碳/碳复合材料微结构控制

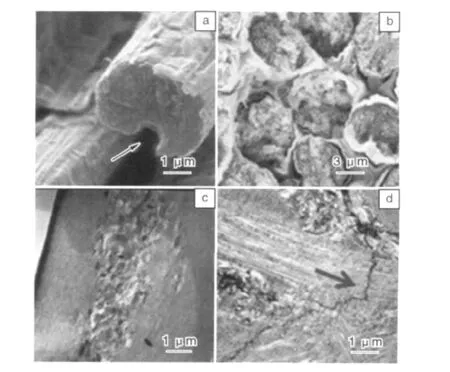

本研究采用前驱体改性的方式,将难熔金属化合物引入到碳/碳复合材料中,在多次反复的高温处理过程中,若工艺设置不合理,可能造成难熔金属化合物与碳纤维发生反应,导致在碳纤维上出现缺陷,乃至纤维断裂;另外,由于难熔金属化合物和碳基体的线膨胀系数不匹配,易在材料制备的升温或降温过程中造成纤维束的部分断裂。图1显示了部分材料内部缺陷情况。

从图1a可以看出,碳纤维表面出现凹坑缺陷,此缺陷的形成,在材料受外加载荷时易产生应力集中而断裂,在一定程度上降低碳纤维的增强作用。除对纤维造成损伤缺陷外,难熔金属化合物还对纤维断面的微观结构产生了影响,如图1b所示,纤维断口形貌较粗糙、紊乱,出现“异构”现象。此外,从材料的TEM观察中亦发现,在微晶规整的碳纤维中,出现微晶结构排列相当紊乱的“变异”(图1c),图中的黑色物质为难熔金属碳化物,这可能是由于所引入的难熔金属化合物在高温过程中对碳纤维具有催化石墨化效应,改变了纤维碳的微观结构。图1d是由于膨胀系数不匹配造成材料中纤维整束断裂情况,如图中箭头所指处。

图1 C/C复合材料中由于难熔金属化合物导致碳纤维损伤的SEM像:(a)碳纤维表面出现凹坑,(b)纤维断口出现“异构”现象,(c)纤维中微晶结构产生“变异”,(d)整束纤维断裂Fig.1 SEM images of carbon fibers damaging resulted from refractory metal compound in carbon/carbon composite:(a)pits showed on surface of carbon fibers,(b)isomerization showed on fracture of carbon fibers,(c)microcrystalline structure produced variants in cabon fibers,and(d)fractured a bunch of fiber(shown as arrow)

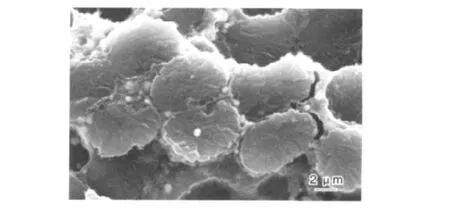

图2 工艺改进后碳纤维断口的SEM像Fig.2 SEM image of fracture surface of carbon friber after improved technologies

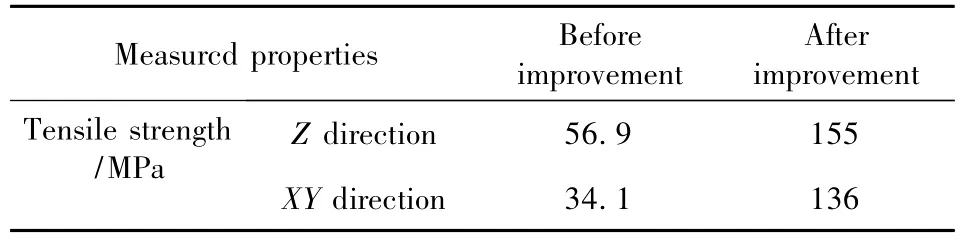

通过采取界面保护手段和调整复合工艺方法,降低难熔金属化合物与碳纤维的反应,有效地减小了碳纤维的损伤,如图2所示。从图2中可以,碳纤维截面基本无缺陷产生,同时纤维异常化情况也基本消除。表1给出了工艺改进前后,超高温本体抗氧化碳/碳复合材料力学性能的变化情况。从表中数据可以看出,通过工艺改进超高温本体抗氧化碳/碳复合材料Z向和XY向拉伸性能分别提高了150%和300%,接近碳/碳复合材料水平。

表1 改进工艺前后超高温本体抗氧化碳/碳复合材料力学性能对比Table 1 Comparison of mechanical properties of ultra-high temperature matrix anti-oxidation carbon/carbon composite before and after improved technologies

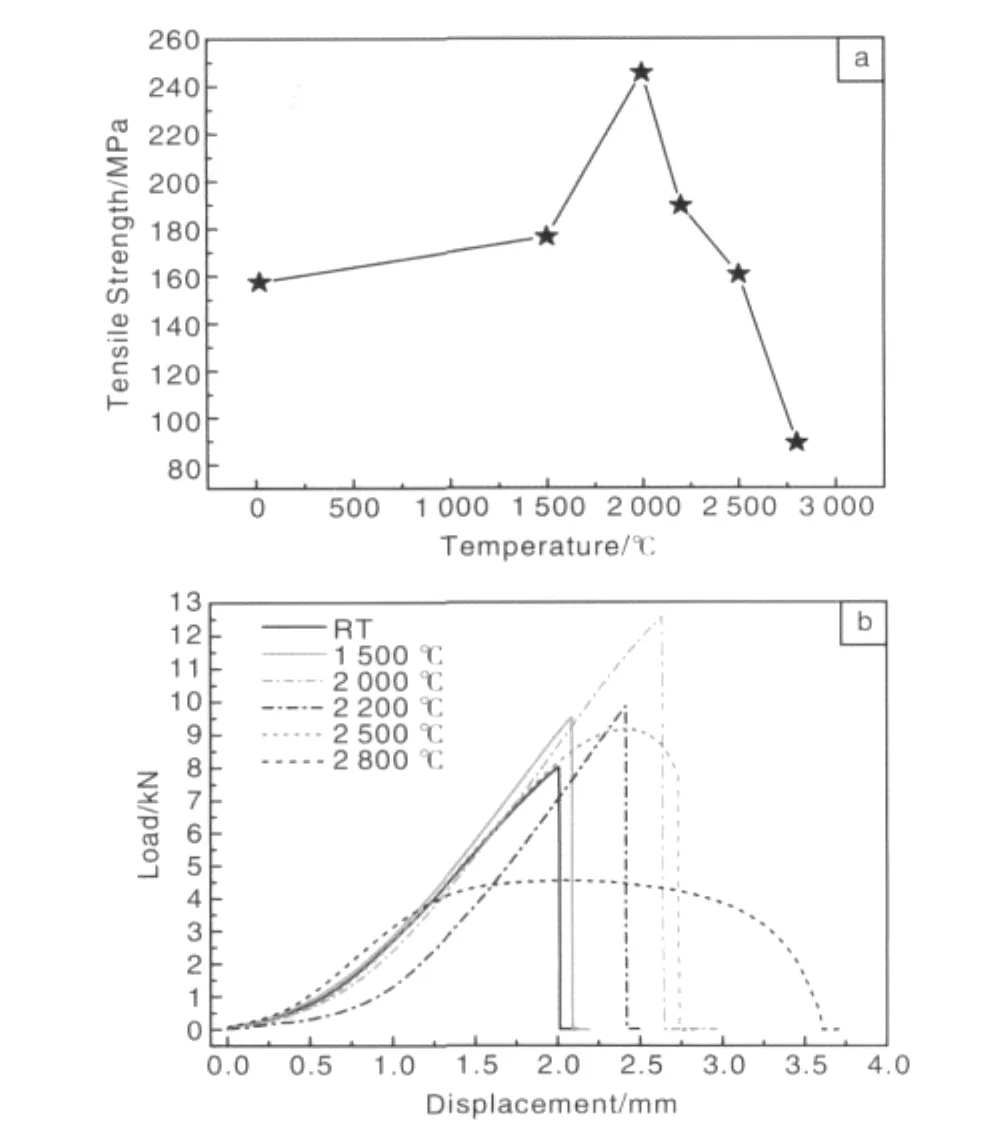

图3 不同温度下材料拉伸强度-温度(a)和载荷-位移(b)曲线Fig.3 Tensile-temperature(a)and load-displacement(b)curves of ultra-high temperature matrix anti-oxidation carbon/carbon composite at various temperatures

超高温本体抗氧化碳/碳复合材料的应用环境温度在2 000℃以上,其高温性能是一个很重要的指标。材料25~2 800℃拉伸强度随温度变化曲线如图3a所示。从中可看出,随温度升高,材料拉伸强度不断增大,2 000℃左右达到最大值,相比室温时强度增加55.5%,此后,随温度继续升高,强度有所下降。材料载荷-位移曲线如图3b所示,可看出,25~2 200℃之间,材料均在较低载荷下表现出非线性,此后,随载荷进一步增加,材料在断裂前只发生弹性形变(曲线为线性),属脆性断裂。2 500℃时,材料在断裂前发生少量塑性形变(曲线已呈现一定非线性)。该类材料拉伸强度随温度的变化趋势与碳/碳复合材料相同,即在2 200℃前随着温度的升高,材料的强度随之升高。

3.2 超高温本体抗氧化碳/碳复合材料氧化烧蚀行为

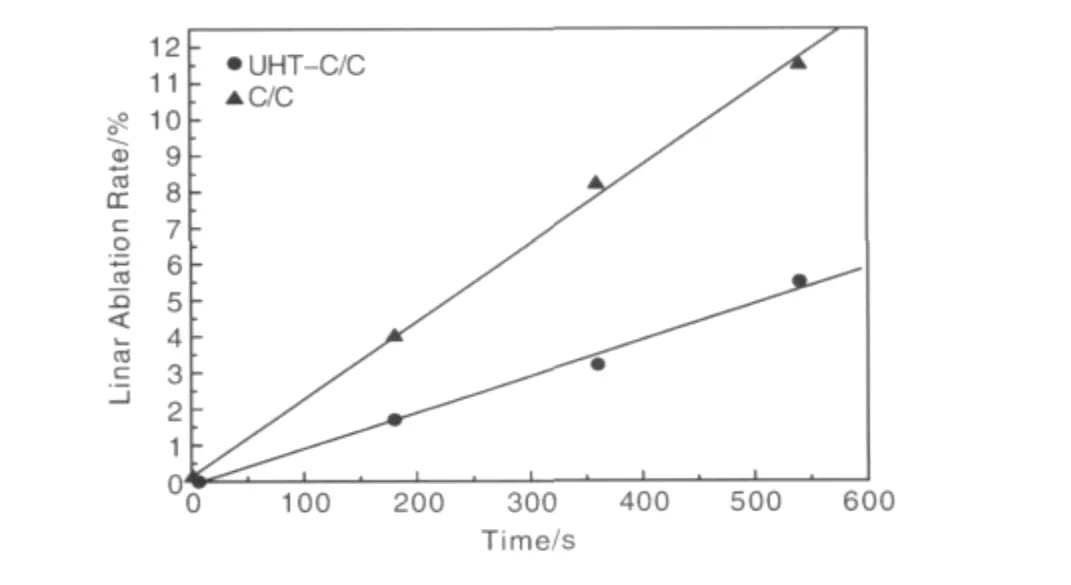

在静态可控气氛氧化装置和高频等离子体风洞对超高温本体抗氧化碳/碳复合材料的高温氧化烧蚀性能进行了考核。图4为静态条件下材料线烧蚀率随时间的变化关系。从图中可以看出,径向线烧蚀百分比随时间几乎呈直线,即它们的氧化速度恒定。超高温本体抗氧化碳/碳复合材料在静态空气中的氧化速度大大低于碳/碳复合材料。在相同时间内,材料氧化烧蚀率仅为碳/碳复合材料60%。

图4 材料氧化线烧蚀率与时间的关系(2 100℃下)Fig.4 Effect of time on linar ablation of ultra-high temperature matrix anti-oxidation carbon/carbon composite at 2 100℃

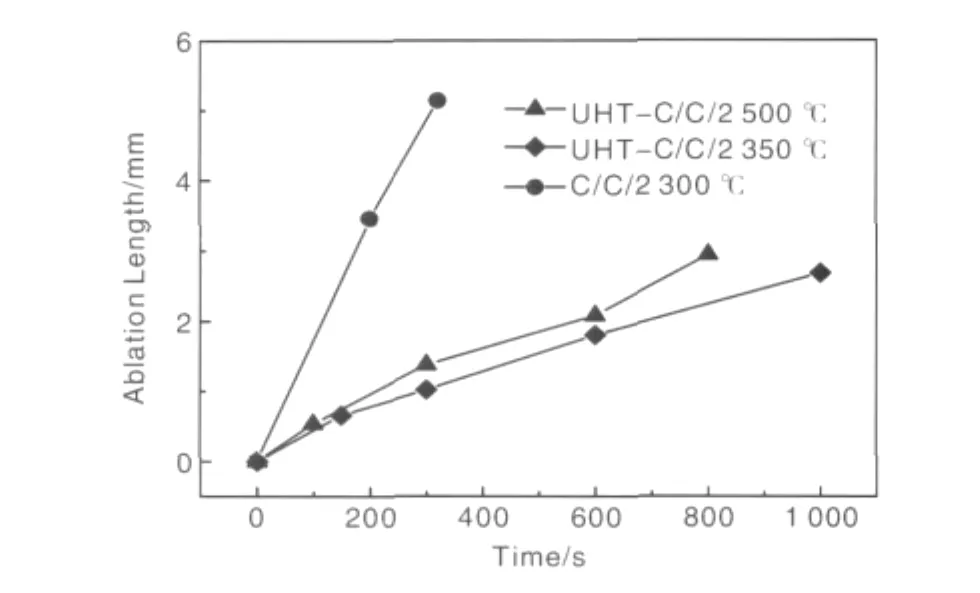

在高频等离子体风洞对超高温本体抗氧化碳/碳复合材料进行了氧化烧蚀实验。图5为超高温本体抗氧化碳/碳复合材料与碳/碳复合材料在不同时间内线烧蚀量变化曲线对比。从图5中看出,超高温碳/碳复合材料表现出良好的超高温本体抗氧化性能,与碳/碳复合材料相比,其耐烧蚀性能大幅提高,线烧蚀速率降低最大可达80%以上。其烧蚀性能与驻点温度有一定关系,随着驻点温度的提高,材料的烧蚀性能略有下降。利用SEM对烧蚀后的超高温本体抗氧化碳/碳复合材料表面形貌及微观结构进行了观察与分析。表面形貌照片如图6所示。

从图6可以看出,烧蚀实验后,试样表面覆盖一层白色氧化物(a)。去除氧化物保护膜后,可以看出在不同区域的烧蚀形貌有所不同,其中Z向纤维束烧蚀速度较XY向(碳布层面方向)高,表现出一定深度的凹坑(b)。从图7c可以看出,单根纤维间界面优先发生烧

图5 超高温本体抗氧化碳/碳复合材料及碳/碳复合材料在不同温度下的线烧量随时间的变化Fig.5 Effect of time on ablation length for ultra-high temperature carbon/carbon and carbon/carbon composites at various temperature

蚀;XY向纤维和基体碳烧蚀面平整,表面附有大量氧化物(d),呈颗粒状疏松堆积(e)。

3.3 超高温本体抗氧化碳/碳复合材料氧化烧蚀抑制机理

与碳/碳复合材料相比,超高温本体抗氧化碳/碳复合材料无论在静态条件下还是在高频等离子风洞氧化烧蚀状态下,耐烧蚀性能均有大幅度的提高。由于超高温本体抗氧化碳/碳复合材料中难熔金属化合物比碳的活性要高,在同等的氧化环境下,难熔金属化合物将优先被氧化,消耗氧的同时生成氧化物颗粒堆积在材料表面。随着反应的进行,其氧化产物不断增加,当烧蚀温度接近其熔点时,这些颗粒会具有一定的粘性,大量颗粒粘结到一起,并逐步增大、增厚,在材料表面形成连续、完整的氧化物膜(图6e),这层膜使氧的扩散路径曲折、变窄、变少,阻止氧向碳基材的扩散或延缓其扩散的时间,从而降低了材料的氧化烧蚀速率,抑制了材料的氧化烧蚀。

图6 超高温本体抗氧化碳/碳复合材料烧蚀后表面的SEM像Fig.6 SEM images of surface after ablation for ultra-high temperature anti-oxidation carbon/carbon composite

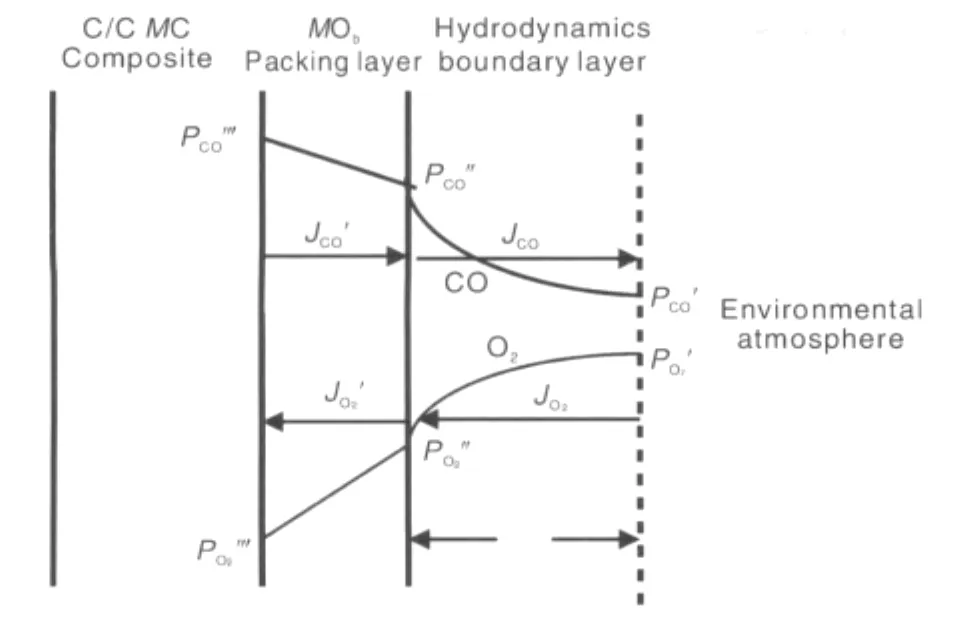

由于超高温下反应剧烈,表面消耗大量O2,反应释出大量CO气体。表面的O2分压(PO2)较环境中的低很多,而CO分压(PCO)却高很多,从而存在一个分压的梯度,即存在一个流体力学边界层,如图7所示。因此,氧化过程包括O2从环境中穿过边界层向反应表面的扩散,生成的CO向相反方向的扩散,O2通过表面氧化层向内扩散,以及表面化学反应。在超高温下C和MC与O2的反应剧烈,O2从环境中穿过边界层向反应表面的扩散是控制步骤,氧化速度和扩散流量JO2成正比。在动态超高温氧化烧蚀情况下,同时发生氧化与冲蚀。由于气流速度很高,冲蚀主要表现为影响流体力学边界层厚度。流速越大,边界层厚度越小,环境中向反应表面传输的O2流量越大,同时反应释出的CO也容易释放到环境中,从而导致氧化反应加速进行,亦即材料的氧化速度越高。相比于静态超高温氧化,动态情况下的烧蚀速度会明显加剧。

超高温本体抗氧化碳/碳复合材料在氧化过程中涉及的步骤包括:环境中的O2穿过流体边界层向MO层表面的扩散,穿过疏松多孔MO层向复合材料表面的传输,与表面发生基体碳氧化反应和氧化抑制剂的氧化反应;相反地,反应释放的CO穿过MO层和边界层向环境中传输的过程。由上述分析得知,和碳/碳复合材料相比,由于存在MO层,使得反应的O2扩散流量JO2降低,即MO层起到了物理阻挡作用,降低了表面有效反应面积,从而使得超高温氧化速度降低。

图7 超高温本体抗氧化碳/碳复合材料超高温氧化烧蚀流体边界层模型Fig.7 Model of ultra-high temperature oxidating ablation fluid boundary layers for ultra-high temperature anti-oxidation carbon/carbon composite

4 结论

(1)采取基体掺杂的方式,在碳/碳复合材料基体中掺杂一定量的难熔金属化合物,成功开发出超高温本体抗氧化碳/碳复合材料,在2 000~2 500℃长时有氧环境下,材料的线烧蚀速率比碳/碳材料显著降低;

(2)超高温本体抗氧化碳/碳复合材料Z向和XY向拉伸强度均较高,与碳/碳复合材料相比,力学性能无明显降低;静态和动态抗氧化烧蚀性能较碳/碳复合材料提高60%以上,具有优异的抗氧化烧蚀性能和良好的结构稳定性,可作为2 000℃以上有氧环境下飞行器超高温热防护构件使用。

(3)建立了流体边界层烧蚀模型,探讨了超高温本体抗氧化碳/碳复合材料氧化烧蚀抑制机理。

References

[1]Savage G.Carbon/Carbon Composites[M].London:Chapman and Hall,1993:193 -225.

[2]Fitzer E,Manocha L M.Carbon Reinforcements and Carbon/Carbon Composites[M].Berlin:Springer,1998:71 -95.

[3]Strife J R,Sheehan J E.Ceramic Coatings for Carbon/Carbon Composites[J].Am Ceram Soc Bull,1988;67(2):369-374.

[4]Upadhya K,Yang J M,Hoffman W P.Materials for Ultrahigh Temperature Structural Applications[J].American Cermic Bulletin,1997,72(12):51-56.

Research Progress of Ultra-High Temperature Matrix Anti-Oxidation Carbon/Carbon Composites

SONG Yongzhong,XU Lin,XU Zhenghui,WANG Junshan,FENG Zhihai

(Key Laboratory of Advanced Functional Composite Materials,Aerospace Research Institute of Materials& Processing Technology,Beijing 100076,China)

The ultra-high temperature matrix anti-oxidation carbon/carbon composites(UHT-C/C),which integrate with carbon/carbon composites and ultra-high temperature ceramics,were prepared via introducing of refractory compounds.Through microstructure controlling,the mechanical properties of composites were obviously increased while the reactivity was restrained between refractory compounds and carbon at high temperature.The oxidation resistant performance of these composites was tested in static state and high-frequency plasma wind tunnel,Results showed that the introduction of refractory compounds significantly increased the oxidation resistance performance of composites,the ablation length was under 2 mm after 600 seconds of the test over 2 500℃.And ultra-high temperature matrix anti-oxidation mechanism of the composites was found.

carbon/carbon compostes;refractory compounds;ablation property

TB332

A

1674-3962(2012)08-0015-05

2012-06-18

宋永忠,男,1976年生,博士,高级工程师

王俊山,男,1965年生,博士,研究员