超高纯氨精馏系统的节能新工艺①

2012-01-10赵海峰曾爱武贾鹏飞王吉红

赵海峰,曾爱武,贾鹏飞,王吉红

(天津大学化学工程联合国家重点实验室,天津 300072)

超高纯氨精馏系统的节能新工艺①

赵海峰,曾爱武,贾鹏飞,王吉红

(天津大学化学工程联合国家重点实验室,天津 300072)

随着我国太阳能光伏产业和半导体发光器件 (LED)的快速发展,超纯氨需求量将会大幅增加。目前,该市场主要为国外公司垄断,国内现有超高纯氨的生产水平还比较落后,针对超高纯氨的特性和技术难点,经过大量理论计算与实验研究,开发出了单塔连续节能精制工艺,通过此工艺不仅可得到合格的高纯氨产品,同时较现有的双塔连续工艺可节能15%。目前,我们已经将该工艺实现了工业化大规模生产,设备投资及生产成本得到了降低。

超高纯氨;精馏;纯化;节能

超纯氨作为电子工业中氮化硅膜的成膜气体,已经在半导体、液晶面板、氮化镓系LED生产中得到广泛应用,在多晶硅太阳能电池领域的应用也在不断增加[1]。特别是近年来随着国家对新能源产业政策的扶持力度不断加大,太阳能光伏电池和半导体发光器件 (蓝光LED)产品迅猛发展,对超纯氨的纯度提出了更高的要求。超高纯氨是蓝光LED上游产业外延片生产的三大核心材料之一,占外延片生产成本的20%左右,其品质直接影响到外延片的质量和优良率,对LED生产特别是高功率、高亮度LED生产十分关键。目前超高纯氨的生产技术及市场主要为国外公司所垄断。

超高纯氨纯度要求到99.99999%,其中H2、N2、Ar、CH4、CO、CO2等杂质总和要求小于100 ×10-9;水分要求小于50×10-9;各类金属杂质要控制在10-9数量级。用于生产超高纯氨的原料主要采用工业液氨,其中的杂质大体可分为两大部分:一是沸点比氨低的易气化组分,如CH4、H2、N2、O2、CO2等,这部分称为轻组分,另外是沸点比氨高的难气化组分,如H2O及油分等,这部分则称为重组分。由于氨与轻组分CH4、N2、O2等的沸点差较大,它们之间具有较大的相对挥发度,根据精馏理论分析,采用加压精馏,在精馏塔内形成汽液两相逆流接触发生传质,对氨气进行提纯,只要精馏的理论板数足够,就可以将氨中的CH4、H2、N2、O2、CO2等杂质去除到符合超高纯度氨气的要求。而重组分 (主要为水)与氨相比,虽然具有较高的沸点,但是与氨分子之间有较大的缔合力,因此要想通过精馏的方法除去,所需要的能耗较高。

目前国内外有能力生产纯度大于99.9999% 超纯氨的公司,其工艺路线均采用精馏结合吸附的方式。而就工艺核心的精馏系统来讲,或者因为规模小而采用间歇精馏的工艺,或者采用双塔连续精馏的路线。

间歇精馏生产超纯氨工艺是采用单塔分批次进料、精馏,从塔顶分时间段采用合格产品和不合格品,多见于国内公司。其生产能力有限,成品收率较低,产品纯度不易控制,同时单位能耗比连续精馏工艺高30%以上。

图1 超高纯氨单塔连续精馏系统示意图Fig.1 The chart of single tower distillation process for ultra-purity ammonia

双塔连续精馏生产超纯氨工艺是采用两塔串联连续操作,分别完成脱轻和脱重过程,多见于国外或外资企业装置。与间歇精馏工艺相比,连续流程生产能力大,产品质量稳定易控。

由于原料液氨的价格相对较低廉,因此超纯氨的生产成本主要为能耗。根据目前市场情况测算,超纯氨的生产成本中能耗方面的支出占原料方面支出的十倍以上。而对于纯度更高的超高纯氨来说,还需要增加更多的能耗成本来达到要求。因此如何降低生产过程中的能耗非常重要。

本实验室在目前国外公司通常采用的双塔连续精馏工艺基础上,进行了充分的模拟计算和研究对比。设计将原有两个精馏塔结合起来,通过侧线采出合格成品的方式,以达到节约能耗及设备投资的目的。单塔连续精馏流程示意见图1。

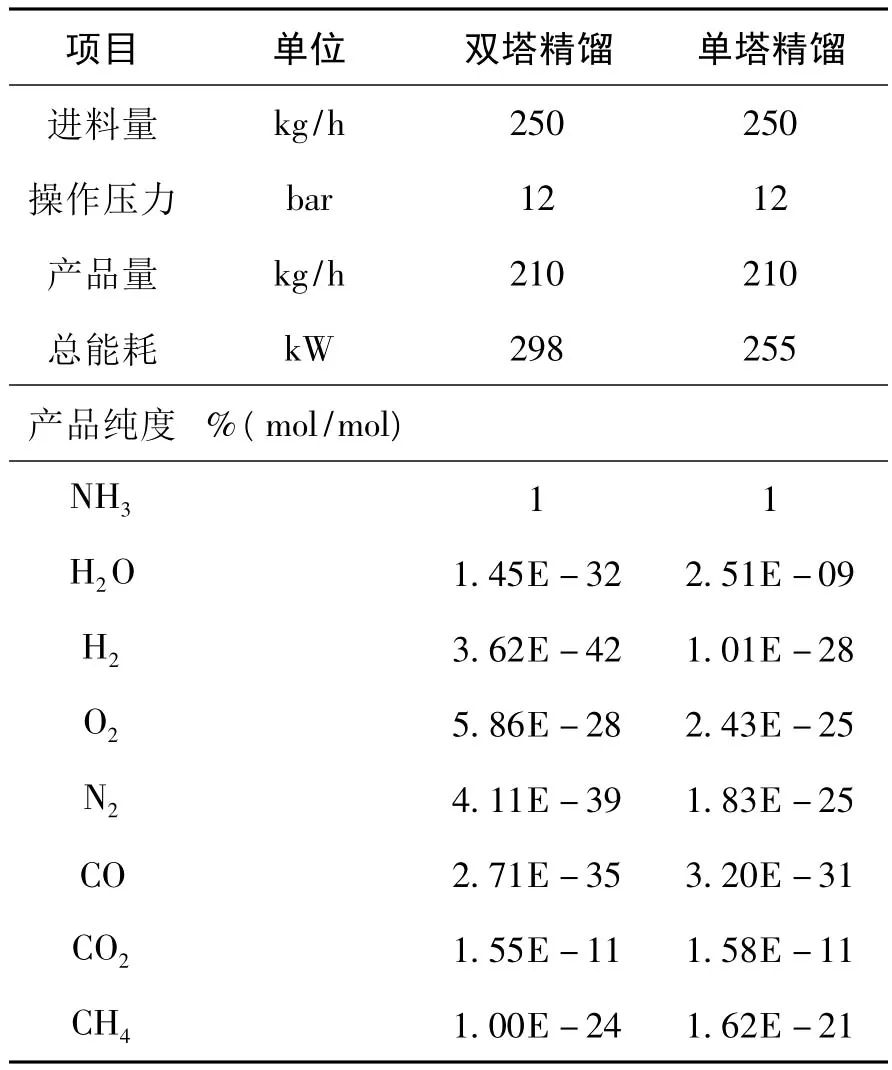

表1 两种流程模拟对比情况Table 1 The contrast of simulation results between single and double towers

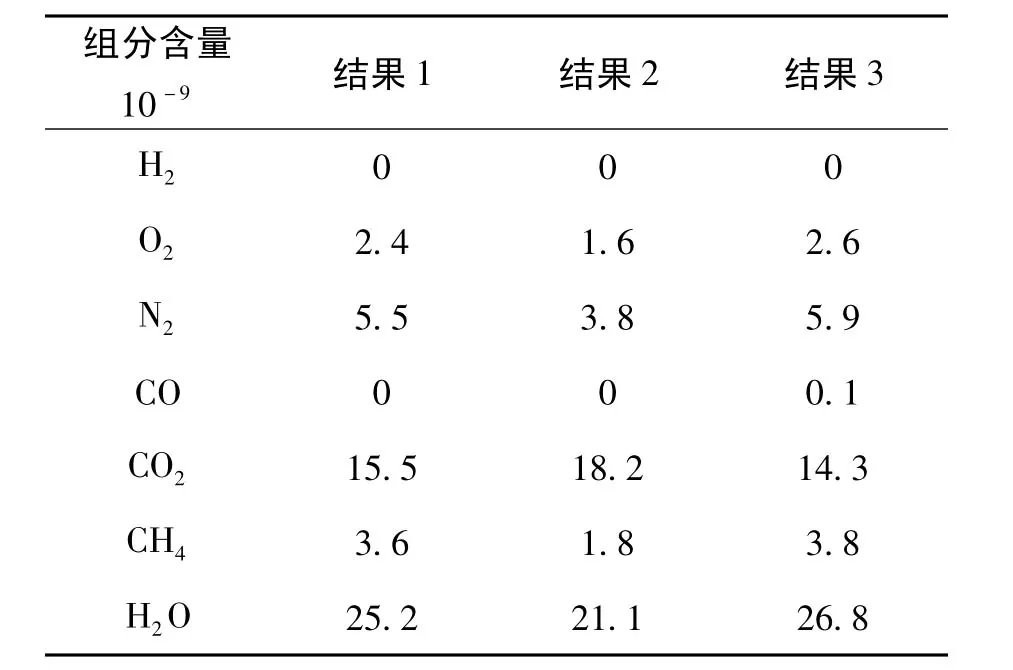

表2 现场在线分析结果Table 2 The online analysis results of single tower

为验证该流程的可行性,以年产1500 t超高纯氨为例,选用合适的热力学模型[2],对双塔精馏与单塔精馏进行了模拟计算,两种流程结果对比如表1所示。通过结果对比可以发现,单塔连续精馏得到超高纯氨的流程是可行的。理论操作能耗可以降低15%左右。同时为了验证计算结果,针对两种流程分别进行了实验研究,实验结果验证了单塔流程模拟的可靠性。

由于将两塔合二为一,且对产品纯度要求更高,因此对该精馏塔的工程设计提出了更高的要求。结合模拟计算结果和小试实验数据,研究开发出了特殊处理的新型高效填料,配置最新设计的集成式的高效液体收集分布一体的塔内件辅助装置以保证液体的均匀分布。同时在填料层中部设置可再分布型填料,以改善液体下降过程中的壁流、偏流现象。2011年初首套年产1500 t超高纯氨单塔连续精馏装置在江苏某公司试运行,经过八个多月的运行,取得了满意的成果,系统的可靠性、产品的纯度和稳定性得到了验证。现场在线取样分析结果见表2。

首套单塔连续精馏工业化装置的开车成功,标志着本工艺成熟、可靠、稳定,为超高纯氨的生产和节能提供了一条可行的道路。

[1]孙福楠.高纯氨的大规模生产 [J].半导体技术,1998(1):44-46.

[2]马沛生.化工热力学 [M].北京:化学工业出版社,2005.

The Energy Saving Distillation Process of Ultra-Purity Ammonia

ZHAO Haifeng,ZENG Aiwu,JIA Pengfei,WANG Jihong

(State Key Laboratory of Chemical Engineering,Tianjin University,Tianjin 300072,China)

With the development of the electronic industry,the demand of ultra purity ammonia increases substantially.However,the production technology of ultra purity ammonia in our country is relatively backward.Considering the technical difficulties and the requirement of environment for this process,wemaster the core technologies of this process for high-purity ammonia production after years of our efforts.At present,this process has been realized in large-scale industrialized production,in which the cost of equipment and operating is reduced.Themost important is that the product performance reached the international advanced level.

ultra-purity ammonia;distillation;purification;energy saving

TQ113.26

B

1007-7804(2012)01-0018-03

10.3969/j.issn.1007-7804.2012.01.005

2011-12-01

赵海峰 (1979),男,现在天津大学从事精馏分离设计方面工作。