矿渣尾矿制备矿山充填胶结材料工艺条件的研究

2012-01-08张晋霞刘淑贤牛福生聂轶苗

张晋霞,刘淑贤,牛福生,聂轶苗

(河北联合大学矿业工程学院,河北 唐山 063009 )

高炉水淬渣(高炉矿渣)是高炉冶炼生铁时的副产物,每炼1t铁大约产生0.3t矿渣。它是1400℃~1500℃下由铁矿石的土质成分和石灰石助熔剂熔融化合而成的。熔融的矿渣比铁水轻,漂浮在生铁水的上面,自高炉流出后,经过不同的处理可变成不同用途的副产品。据不完全统计,我国钢铁厂的年矿渣排放量高达6000万t以上。尾矿是经过浮选、磁选等矿物加工工艺处理后的固体废弃物。其粒度较细,用作原料可减少破碎、磨矿成本,降低能耗。这些矿渣尾矿的排放堆积耗费了大量人力物力财力,并且侵占土地、污染环境,合理有效的利用矿渣尾矿是目前国内研究的热门课题。本研究将利用矿渣尾矿等固体废弃物为主要原料制备新型充填胶结材料,实现了废物的再利用,节约自然资源,具有良好的社会、环境和经济效益。

1 实验

1.1 原料

在本次试验中,所用原料主要为矿渣、铁尾矿、氢氧化钠、硅酸钠。

1.1.1 矿渣

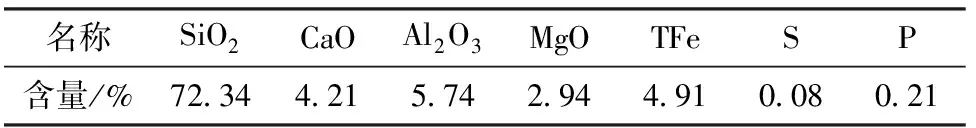

本实验所使用矿渣来自唐钢集团二炼铁排放的高炉矿渣,该矿渣符合国家标准的磨细高炉水淬渣,密度为2.87g/cm3。主要化学成分见表1。

表1 矿渣的化学成分分析结果

由表1可以看出,该矿渣的化学成分与普通矿渣相应成分相当,但Fe2O3的含量高出至少一倍左右,这主要是由于原料及生产过程中铁含量比较多造成的。

矿渣原料的X射线粉晶衍射分析结果,如图1所示。

图1 矿渣原料的X射线粉晶衍射结果

从图1可以看出,该矿渣的主要物相为非晶态玻璃相物质。这些非晶相物质具有较高的化学活性,易与化学物质反应,有利于制备胶结材料。

将研磨好的矿渣粉磨均匀地涂在导电胶上,进行喷金,然后在扫描电镜中观察,得到矿渣的扫描电镜图2。由扫描电镜图可以看出,该矿渣粉颗粒多呈不规则形状,细小的圆形颗粒较少。

1.1.2 铁尾矿

本实验所采用的铁尾矿来自唐钢石人沟铁矿,其主要化学成分见表2。

表2 铁尾矿主要化学成分

对其进行X射线分析,发现其晶相物质主要为石英,见图2。

图2 铁尾矿X射线分析结果

从铁尾矿的扫描电镜图4中可以看出,铁尾矿的颗粒呈不规则形状,且大小不均,一般情况下很难参与反应或参与反应的速度很慢。因此,本次实验研究中,必需对铁尾矿进行物理、化学激发等预处理,以增强铁尾矿参与反应的能力,进而提高所得制品的力学性能。

1.1.3 外加剂

工业硅酸钠:本实验所用的工业硅酸钠是模数为3.2~3.4、SiO2含量/%≥26.0、Na2O含量/%≥8.2、密度为1.39~1.60g/cm3的一等品液体硅酸钠。原料呈半透明的粘稠状液体。胶结材料制备中添加硅酸钠的目的是调节体系的Na2O/SiO2比,为反应提供碱性条件。

氢氧化钠:为分析纯,含量不少于95.0%。

1.2 实验方案

本试验以矿渣和尾矿为主要原料,氢氧化钠为激发剂,工业液体硅酸钠作结构模板剂制备了充填胶结材料,从不同矿渣掺加量、尾矿掺加量、液体硅酸钠掺量、养护期等几个方面,探讨了影响充填胶结材料抗压强度的主要影响因素。

2 结果与讨论

2.1 矿渣与尾矿的掺加量对抗压强度的影响

本试验所用矿渣100克,矿渣与尾矿的质量比分别为1.8、1.25、1、0.8,Na2SiO3质量=(矿渣质量+尾矿质量)×固液比(0.30)×90%,NaOH质量=(矿渣质量+尾矿质量)×固液比(0.30)×10%。将矿渣、尾矿、Na2SiO3、NaOH 4者混匀,装入模具,在30℃恒温水浴箱中经过24h凝固后脱模,经过7d养护期后测其抗压强度,结果如图3所示。

图3 矿渣与尾矿掺加量对抗压强度的影响

从图3可看出,当矿渣与尾矿的掺入量比例为:1.25∶1时,所得胶结材料的抗压强度最大,为45.21MPa。可能由于当掺入比例为1.25时,固相之间能充分接触反应,达到最好的反应效果,最终提高了产品的抗压强度。

2.2 NaOH用量对抗压强度的影响

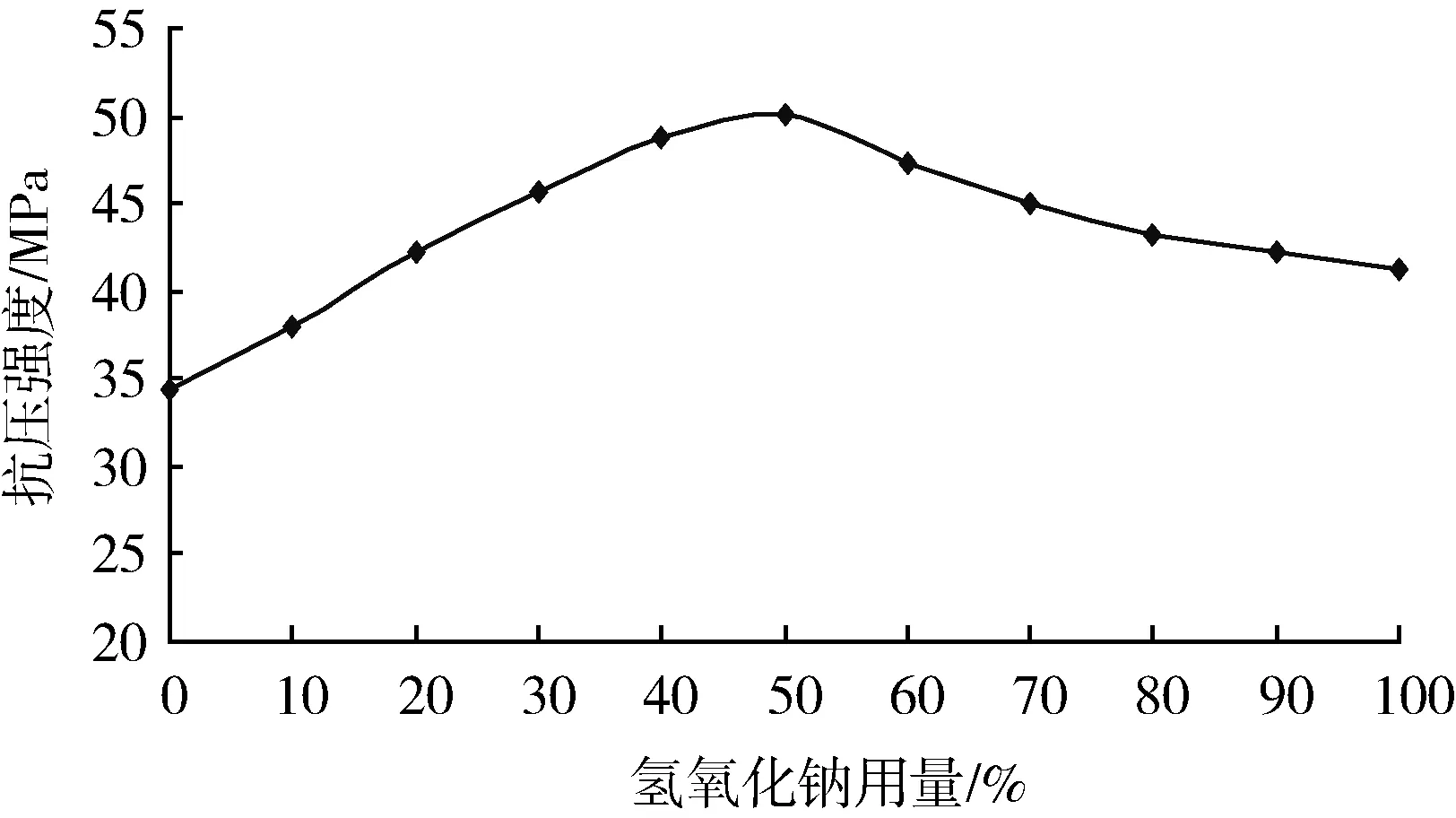

本试验所用本矿渣100g,尾矿为80g,取固液比为3、温度为60℃,氢氧化钠占液相的比例分别为20%、30%、40%、50%、60%、70%、80%、90%,试验结果如图4所示。

从图4氢氧化钠对制品7d抗压强度的影响曲线图可以看出,随着氢氧化钠占液相比例的增加,制品的抗压强度逐渐增加,而当氢氧化钠的用量达50%时,制品的7d抗压强度达最大值。由于反应的液相原料只有氢氧化钠和硅酸钠这两种,当氢氧化钠用量达50%时,硅酸钠的用量也为50%,而这时硅酸钠在反应中生成的低聚合体与固相原料正好反应比较充分的缘故。

图4 NaOH用量对制品7d抗压强度的影响

2.3 水灰比对材料性能的影响

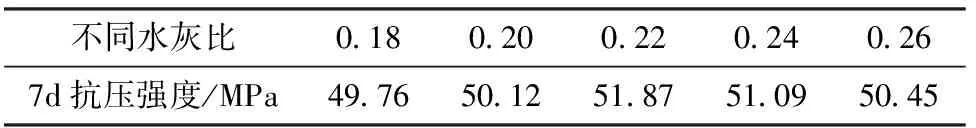

材料中的水含量不仅影响胶结材料的制备工艺条件,而且最终制品中的含水量会影响制品的各种性能,因此,本次试验中研究了不同的水灰比对充填胶结材料性能的影响,如强度、开裂、收缩、水化等,表3中给出了不同水灰比条件下制品的7d抗压强度,试验结果如下。

表3 不同水灰比对胶结材料抗压强度的影响

从表3中可以看出,水灰比与制品的抗压强度有着直接的关系,如果试验中的水灰比过大,水化后体系内多余的水量较大,制品的强度会降低;若水灰比过小,原料中的这些活性物质不能充分发生反应,这样生成的具有粘结力的水化物就比较少,不能起到很好的粘结和充填的作用,因此制品的抗压强度比较低。因此,结合本次试验结果,在试验中将水灰比选定在0.22。

2.4 养护龄期时间对材料性能的影响

本次试验中,选取水灰比0.22、矿渣与尾矿比例为1.25、制备出矿山充填胶结材料,同时对不同龄期的制品进行了抗压强度和抗折强度测试,其结果如表4所示。

表4 不同龄期制品的性能

从表4可以看出,制品的抗压强度随着养护时间的延长而逐渐增加,没有出现倒缩现象,且在28d时,制品性能与90d时制品性能相差不是很大。

2.5 养护条件对材料性能的影响

试验中,采用了三种不同的养护条件来研究不同的养护条件对铁尾矿高强材料性能的影响,其中常温养护条件为30℃,湿度为90%;蒸汽养护条件为,制品釜前抽真空大约0.5~1h,然后是2.5h升温,8h 1.6MPa恒温(约190℃),2.5h降温和制品出釜;加压养护为在0.8个大气压力下的蒸汽养护。试验结果如表5所示。

表5 不同养护条件下的胶结材料的抗压强度性能

一般认为,采用蒸汽养护比采用常温养护得到的制品的抗压强度要高,主要是因为在常温养护条件下,矿渣和铁尾矿的活性较低,反应速度比较慢,而在蒸汽养护条件,有利于提高矿渣的水化速度,矿渣和铁尾矿中的玻璃体网络结构更容易被破坏,[SiO4]4-四面体的聚合体解聚成单聚体和双聚体,使净浆中的单体含量和低聚物含量有所提高,提高了矿渣和铁尾矿的活性,从而加快了反应的进行。

这三种养护条件下,制品的性能并没有象文献中所提到的有那么明显的差异,分析原因主要是因为在此试验中,铁尾矿是经过物理化学处理或激发的,也就是说,参与反应的系统本身具有一定的活性,而且这种活性受养护条件的影响并不是很大,因此,从试验结果来看,考虑到一种材料制备的经济成本问题,采用常温养护的办法。

3 结论

本研究利用矿渣、尾矿等工业废渣成功地开发了一种矿山充填胶结材料。通过试验得出了胶结材料的最佳物料配比:当矿渣与尾矿掺入量为1.25、NaOH 用量为50%、水玻璃用量为50%、水灰比0.22、常温条件下养护7天,最终可以制得抗压强度为52.3MPa的矿山充填胶结材料。所制产品大量利用固体废弃物,减少污染,保护生态环境,符合国家低碳经济、建设资源节约型和环境友好型社会的理念,发展前景广阔。

[1] 张书政,龚克成. 地质聚合物[J].材料科学与工程学报,2003,21(3):430-435.

[2] Ko Ikeda,Dang Feng,Akira MIKUNI.Recent development of geopolymer technique[J].Earth Science Frontiers,2005,12(1):206-213.

[3] 孔祥文,王丹,隋智通.矿渣胶凝材料的活化机理及高效激发剂[J].中国资源综合利用,2004(6):22-26.

[4] 唐美红,周萍,丁王利.水玻璃激发矿渣胶凝材料的研究[J].科学研究,2002(5):22-26.

[5] 王晴,吴枭,吴昌鹏.新型胶凝材料—无机矿物聚合物性能的研究[J].混凝土,2007(2):61-63.

[6] 杨南如.充分利用资源,开发新型胶凝材料[J].建筑材料学报,1998,1(1):19-25.