湿型砂铸造压盖的缺陷分析与防止措施

2012-01-06孙志娟孙志敏

孙志娟,孙志敏,陈 炜

(内蒙古机电职业技术学院,呼和浩特 010070)

湿型砂铸造压盖的缺陷分析与防止措施

孙志娟,孙志敏,陈 炜

(内蒙古机电职业技术学院,呼和浩特 010070)

利用扫描电镜及能谱分析仪,对湿型砂铸造压盖铸件的常见铸造缺陷进行形貌观察和成分分析,通过与铸件夹渣的理论特征进行对比,确认该缺陷为夹渣。针对缺陷的成因,提出防止措施。

湿型砂铸造;夹渣缺陷

某铸造公司采用湿型粘土砂工艺生产灰铸铁压盖。湿型铸造的优点是所用的原材料价格便宜,来源丰富,铸型轮廓清晰,造型方便,无需烘干,生产周期短,落砂容易等[1]。其缺点是型砂强度较低,含有水分,铸件容易产生气孔,夹渣等缺陷。压盖铸件要求加工后不变形,且不能存在明显的裂纹、缩松、缩孔、砂眼、夹渣和气孔等铸造缺陷。但在生产过程中,一种铸造缺陷反复出现,致使产品批量不合格。本文通过研究缺陷的形貌及特征,探讨了缺陷的种类、成因,提出了防止办法。

1 压盖缺陷的形貌及特征

1.1 缺陷的形貌分析

该铸造缺陷位于压盖铸件底面,是铸件最后凝固部位,经机加工后方被发现,在生产中多次出现这种情况。肉眼观察,缺陷呈现为形状极不规则的孔穴,颜色灰暗,尺寸较小,密集分布,形似“苍蝇足”,未发现孔穴内存在夹渣或夹砂。

为进一步认定缺陷类型,在压盖底面典型缺陷位置,制取10mm×10mm×10mm试样3个。利用日立S-3400N型扫描电镜和EMAX-7021-H型能谱仪对其进行形貌观察和成分分析。

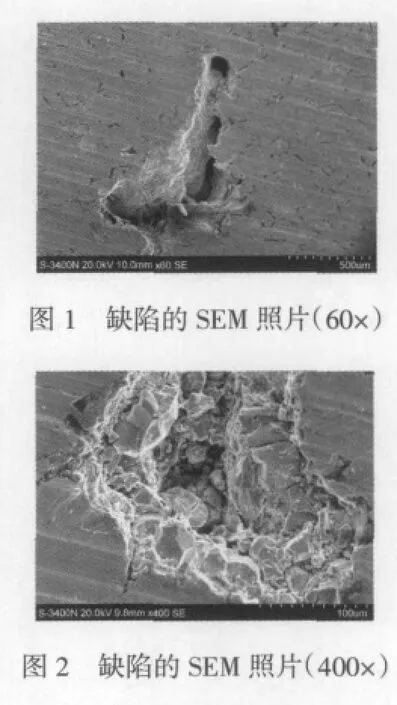

图1、图2为缺陷的SEM照片。观察发现,在高倍下缺陷呈现长条状、不规则圆形、不规则多边形、孔洞等多种形态;缺陷之间存在交联情况;缺陷内壁粗糙、疏松,出现颗粒状和块状物质聚集,且有明显的物质脱落痕迹。

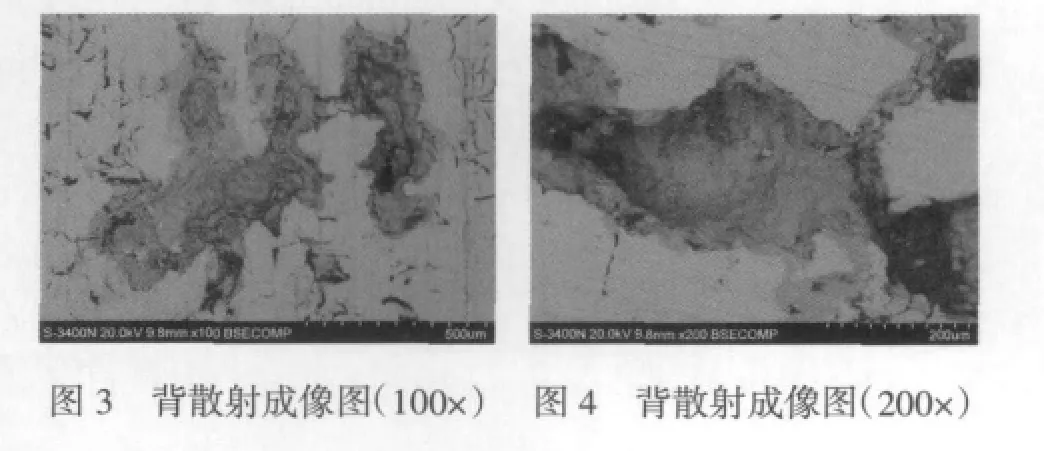

图3、图4为背散射成像图片。观察可见基体呈现亮白色,缺陷呈现深灰色,基体与缺陷相连的过渡区域呈现浅灰色。此种结果表明,从过渡区域开始出现新相。

1.2 缺陷的成分分析

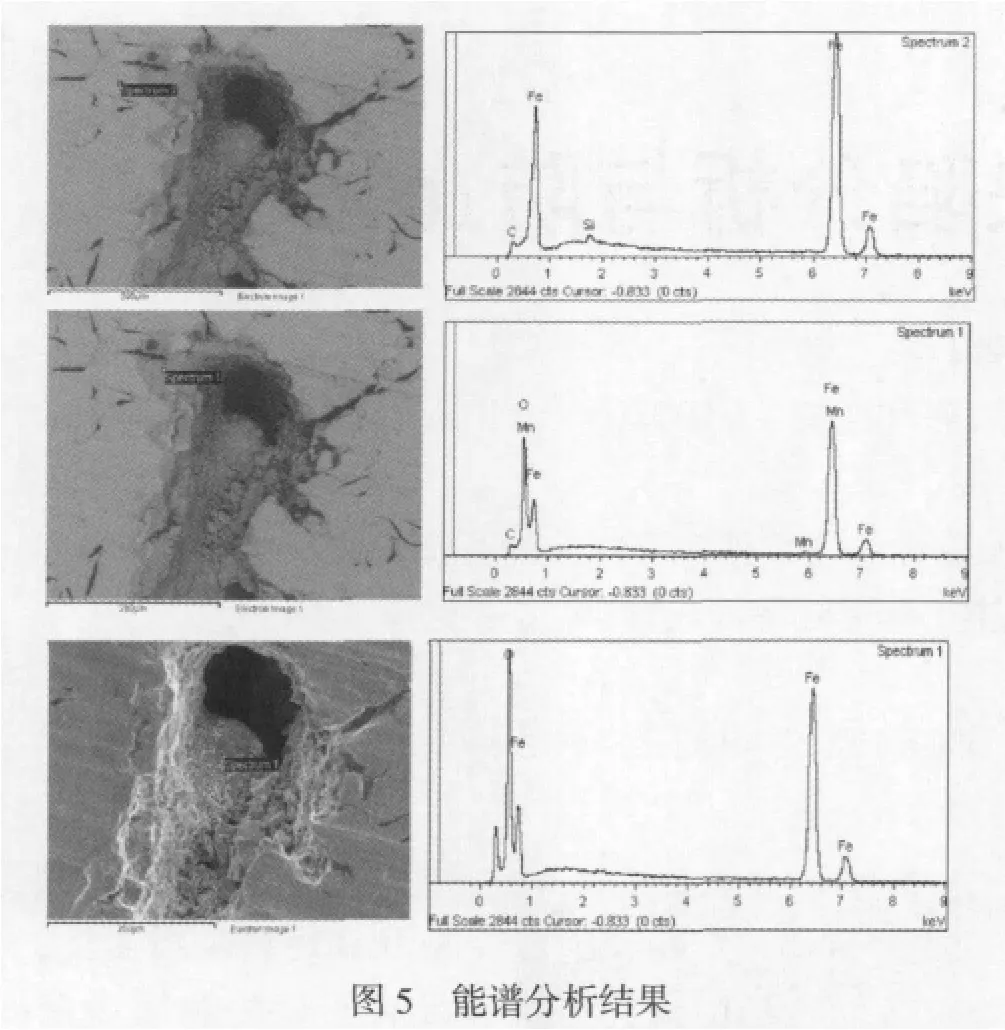

为了进一步确认缺陷的类型,选取典型缺陷位置,分别对基体、过渡区、缺陷内部进行能谱分析。结果如图5所示。

分析发现:①从基体上任意选点进行能谱测试,发现 Fe、C、Si、Mn等元素,且各元素含量基本合格,C、Si等元素存在局部偏析。基体上未发现O元素;②在过渡区域任选点进行能谱测试显示,该区域开始出现O元素,且含量约为25%左右,其它为Mn、Fe,此结果表明开始出现氧化物;③在缺陷严重区域任选点,能谱显示O元素含量为35%左右,其余主要为Fe。

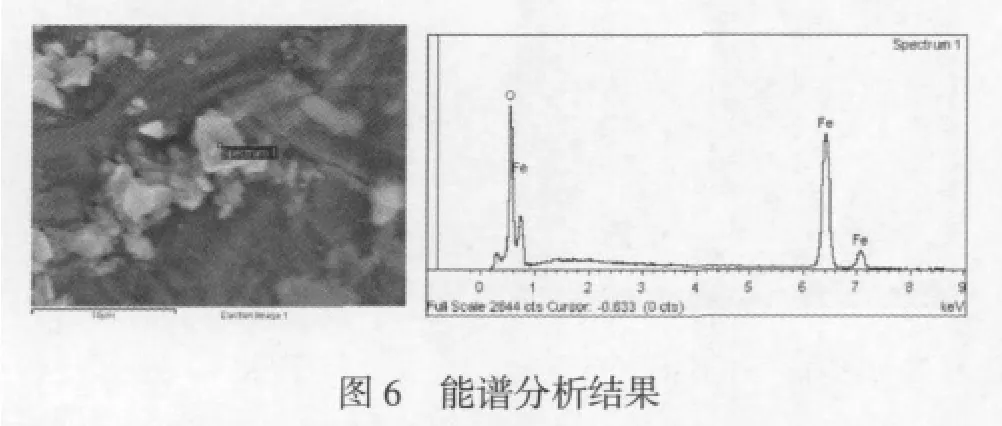

另外如图6所示,在高倍下,在块状物质上取点进行能谱测试,显示O元素含量为 35.36%,Fe元素含量为64.64%。

综合分析显示,铁的含量在过渡区和缺陷严重区明显减少,而在这两个区域氧的含量明显增加。碳、硅、锰含量在三个区域变化不大。从过渡区开始出现铁的氧化物,到缺陷严重区域其含量达到最大。

2 缺陷的类别探讨

夹渣是铸件内部或表面有外来的非金属夹杂物。这些非金属夹杂物统称为“渣滓”,故称这种缺陷为夹渣。当铸件内部或表面出现夹渣缺陷时,目视特征为形状极不规则的孔穴内包容着渣滓的缺陷[2]。但铸件表面的夹渣,落砂清理时,渣滓脱落而只留下容渣的孔穴。本文探讨的压盖缺陷就属于这种情况。

按渣滓形成时间先后,有一次渣滓和二次渣滓之区别。一次渣滓形成于先,它是指合金冶炼或熔炼时的冶金熔渣或熔剂所形成的渣滓;或金属液同炉衬、包衬相互作用产生的渣滓;或金属液炉前处理,例如孕育处理或变质处理后形成的渣滓。二次渣滓形成于后,是指金属液在浇包内挡住或去除一次渣滓后,进行浇注直至充型过程中,由于金属液的二次氧化或其他各种原因而形成的渣滓。

经上述成分分析判定,缺陷区域为FeO、MnO、SiO2等组成的复合氧化物,其中以铁的氧化物为主。再结合缺陷的目视及高倍形貌,对比夹渣的理论特征,判定湿型铸造压盖出现的铸造缺陷为夹渣。

3 防止措施

针对夹渣的成因,为防止其出现,建议从以下几个方面改进。①控制金属炉料,尽量少带入夹杂物;②铁液高温出炉,适宜的镇静,以利于非金属夹杂物上浮,聚集;③转包、浇注的铁液应有效扒渣,液面上应放覆盖剂以免二次氧化;④浇注系统要设计合理,具有挡渣功能,使金属液平稳、快速的充满型腔。

[1]徐录,王战.湿型铸造小件产品缺陷产生的原因与防止措施[J].铸造设备与工艺.2009,1:35~36.

[2]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].机械工业出版社。1996:291~292.

Analysis and Prevention Measures to Inclusions in Green Sand Mold Casting Gland

Sun ZhiJuan,Sun ZhiMin,Chen Wei

(Inner Mongolia Professional Mechanics and Electrics Technology College,Hohhot 010070,Inner Mongolia China)

The surface morphology and composition of casting defect appeared in green sand mold casting gland have been analyzed by SEM and spectrum analyzer.The defect has been confirmed the included slag through comparison with the theoretical characteristics of included slag.The slag is composed of several oxides—FeO、MnO、SiO2 and so on.In the light of the reason of included sldg,the prevention measures have been gived.

Green Sand Mold Casting;Included slag

TG221+.2;

B;

1006-9658(2012)01-2

2011-11-10

2011-156

孙志娟(1981-),女,助教,主要从事材料成型方面的教学和科研工作