含有大量溃散覆膜砂芯的旧砂混制工艺和实践

2012-01-06谭博文

谭博文

(柳州五菱柳机动力有限公司,广西柳州 545005)

含有大量溃散覆膜砂芯的旧砂混制工艺和实践

谭博文

(柳州五菱柳机动力有限公司,广西柳州 545005)

混制湿型砂时,采用了含有大量溃散覆膜砂芯的旧砂。本文介绍从原材料的选用、砂温控制、混制工艺以及在线控制等方面的生产经验。

湿型砂;芯砂;砂温

柳州五菱柳机动力有限公司为专业微车发动机生产厂家,年产量为35万件曲轴箱毛坯,BMD气冲造型,外壁采用粘土湿型砂造型,内腔采用覆膜砂芯造型。在长期的生产实践中,对使用溃散覆膜芯砂混制粘土湿型砂积累了一定的经验,现将混制过程中一些关键控制点进行介绍。

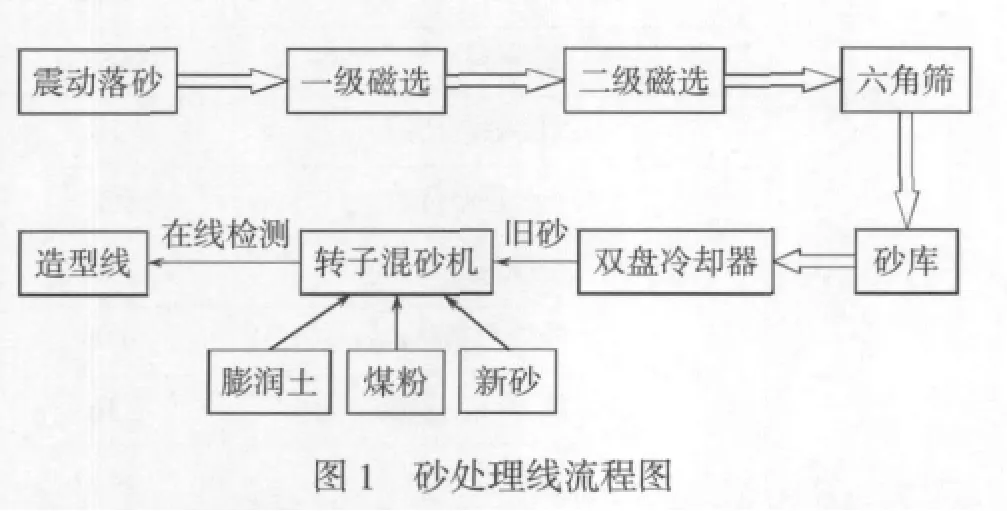

1 生产流程

微车发动机曲轴箱铸件由于其结构复杂,其内腔如水道、油道等均是采用覆膜砂芯成形,且其量相对较大,在浇注完成后不可避免溃散的覆膜芯砂将混入粘土湿型砂中,随着粘土湿型砂一起在整个砂处理系统中循环。图1所示为我车间砂处理线工艺流程。

首先,震动落砂后的型砂经一级、二级磁选去除里面铁块、排气针等,然后通过六角滚动筛除去型砂中未溃散的坭芯头,进入砂库储存进行降温,然后送入双盘冷却器中通过喷水强制吹风冷却降低砂温,最后经处理好的旧砂被送往转子混砂机处,与煤粉、膨润土、新砂一起混碾均匀,经在线检测合格后送往气冲造型线造型。

2 原材料的选用

2.1 覆膜砂选择

由于溃散的覆膜芯砂将作为类似新砂的作用进入砂处理系统,起冲淡灰分的作用,而对覆膜砂的要求主要是粒度和粒形的要求,其粒度和粒形必须匹配型砂的粒度,如表1所示,这样才能保证在整个砂处理循环过程中其各项性能指标的稳定,特别是对透气性的影响,如果覆膜砂平均细度低于型砂的平均细度,在不断循环的过程中,型砂的透气性将降低,气孔缺陷将升高。我们曾经在这个问题上有过经验教训,由于覆膜砂均是外购,平均细度变小导致气孔缺陷上升,后调整覆膜砂粒度气孔缺陷得到遏制。

表1 粘土湿型砂和覆膜砂、新砂粒度分布表

另外,覆膜砂的平均细度应比型砂的平均细度略粗,因为覆膜砂芯在浇注过程中膨胀、开裂,平均细度有变细的倾向。

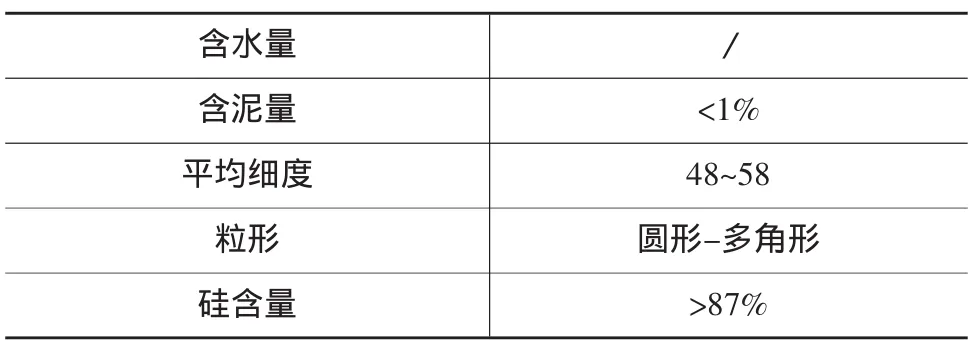

2.2 新砂选择

新砂作为补充砂系统中损失的砂量,同时起到冲淡型砂中泥分的作用,所以要求其含泥量要低,否则起不到冲淡灰分的作用。同时,新砂的粒度要略粗于型砂的粒度,以来弥补由于在浇注过程中膨胀开裂带来的粒度损失。其各项指标要求如表2。

表2 新砂各项指标要求

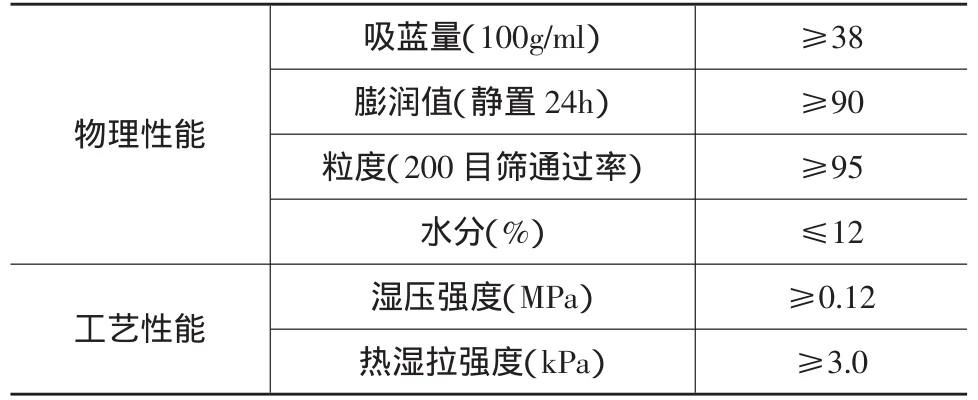

2.3 膨润土选择

膨润土作为湿型砂中的粘结剂,其质量的优劣将直接影响湿型砂的性能。现在工厂使用的均为近活化处理的钠基膨润土,使用钠基膨润土的优点在于,其一,热湿拉强度高,抗夹杂能力强,使用钙基膨润土夹砂结疤严重,而采用钠基膨润土基本消除了夹砂结疤缺陷;其二,钠基膨润土烧损小,膨润土补加量减少,带来的无效泥分减少,透气性变好,有利于气孔缺陷的减少。表3为我车间对膨润土的性能指标要求。

表3 钠基膨润土性能指标要求

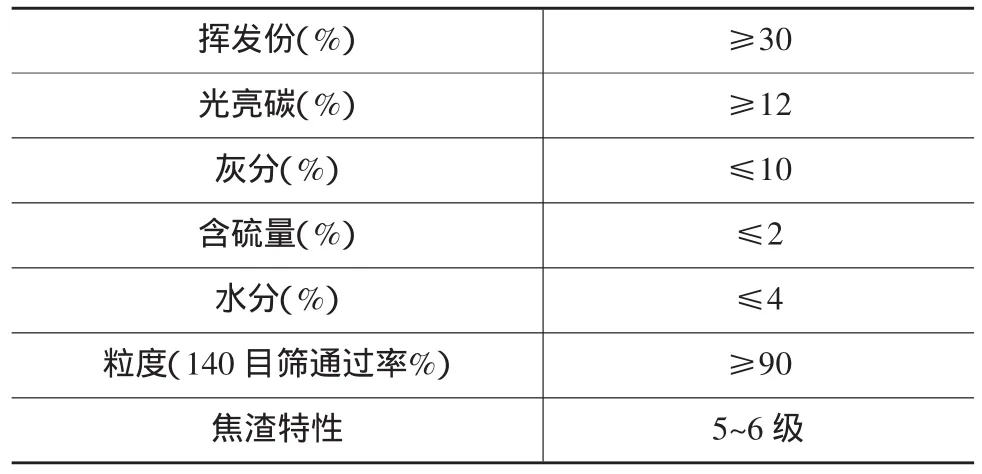

2.4 煤粉选择

煤粉作为抗粘砂材料加入湿型砂中,其抗粘砂性能是不可替代的,其作用体现有三点。其一,在高温下产生光亮碳,它可以不被铁液浸润;其二,在铁液和铸型的界面处产生CO还原性气氛,防止铁液被氧化进一步与SiO2反应生成铁橄榄石往铸型中渗透;其三,在高温下产生焦渣堵塞孔隙,防止铁液渗透粘砂。

但是煤粉的加入也带来了负面效果,如污染环境,含泥量升高,透气性下降,发气量增加。所以,在保证抗粘砂效果的前提下,煤粉的加入量应尽量少,这就要求煤粉的质量必须相当高,如高的光亮碳含量和挥发份,低的灰分、硫含量。所用高效煤粉的各项性能指标要求见表4。

表4 煤粉性能指标要求

3 砂温控制

砂温作为粘土湿型砂生产的控制难点,特别是夏季生产,砂温高带来的问题众所周知。其一,影响强度,砂温高,水分蒸发快,导致型砂表层强度低,易冲砂;其二,热型砂造型后,水分蒸发后冷凝在坭芯上,产生气孔缺陷;其三,热型砂粘附在运输皮带上,影响生产过程和环境。所以,必须通过有效的途径来降低砂温,保证砂温低于50℃。

3.1 加大砂库容量

通过加大砂库容量可以减少型砂的循环周期,增加旧砂冷却的时间,可以有效的降低型砂的温度。

3.2 采用冷却装置

在旧砂回用的途径上安装冷却装置,是目前工厂比较通用的方法,也是行之有效的方法。我车间采用的是双盘冷却器装置,通过喷水和强制鼓风,在旧砂温度降低的同时可以使旧砂得到充分的回性,在混砂机混碾时能更加快速和易操作。

4 混碾工艺

4.1 加料顺序

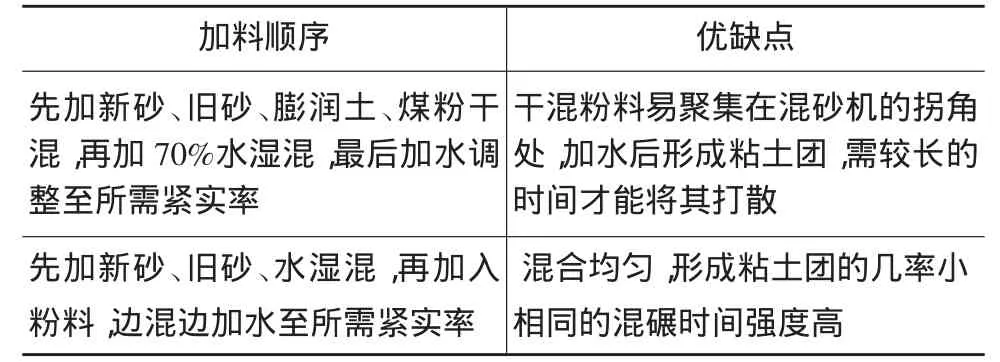

粘土湿型砂是新砂、旧砂、膨润土、煤粉经充分混碾而得到的一种造型材料,几种原料必须混碾均匀,特别是膨润土要得到充分的混碾才能发挥其性能,而正确的加料顺序将显著影响型砂的混碾均匀程度。表5为不同的加料顺序的优缺点。我车间现采用的是后一种加料顺序,型砂中粘土团少,型砂质量良好。

表5 不同的加料顺序的优缺点

4.2 混碾时间确定

混碾时间的确定应采用工艺试验的方法来确定,通过不同的混碾时间所对应的强度值来确定最适应的混碾时间,随着混碾时间的延长,其强度值上升,当达到最高强度的80%~90%时为其最适宜的混碾时间,因为之后强度增长很缓慢。

通过试验,我车间总混砂时间为180s。由于受生产节拍的限制,150s已经是我车间满足生产节拍最长混砂时间,就现阶段来说,150s并未充分发挥型砂的强度性能。

4.3 在线检测

在线检测设备的安装大大提高了型砂性能控制的准确性,避免了线外检测(型砂实验室)出结果慢同时不能在线干预的缺点。通过在线设置紧实率和湿压强度,混砂机的加水完全靠系统自身来完成,准确地控制了型砂的紧实率和湿压强度。为粘土湿型砂生产提供了可靠的保障。

4.4 粘土团问题

粘土团问题是粘土湿型砂生产中不可避免的问题,即便是先湿混再加粉料的方法也不可能完全避免。之所以会存在粘土团,其根本原因在于型砂特别是膨润土未混碾均匀,延长混碾时间是一个方法,但往往受生产节拍的限制,不可能大幅度的提高混碾时间。

我车间采取的办法是适当增加双盘冷却器处加水量,使旧砂中的膨润土充分的回性,在转子混砂机处混碾易操作,同时能更早的发挥其强度,通过实践证明,这种方法对减少粘土团有一定效果。

5 结论

通过对粘土湿型砂各个关键控制点的控制,曲轴箱的表面缺陷率如砂孔、夹砂结疤等控制在1%内,很好的保证了粘土湿型砂的稳定生产。

[1]李传拭.粘土湿型砂的控制要点【J】.铸造纵横,2003(24):26~32.

[2]于震宗.湿型铸铁件生产中一些与型砂有关的问题解答(五)[J].现代铸铁,2005(6):50~52.

[3]于震宗.“对湿型砂性能检测技术的几点评论”[J],铸造工程·造型材料,2002(2)4~6;(3)22~24.

[4]石德全,等.铸造手册造型材料分册[M},北京:机械工业出版社,2002.

Production Practice on Mixed Green Sand with Quantity Old Collapsed Coated Sand

Tan BoWen

(Liuzhou Wulin Liuji Power Co.Ltd.,Liuzhou 545005,Guangxi China)

Astract:Experiences with production practice in the critical control points of mixing green sand with quantity old collapsed coated sand,including selection of raw materials,sand temperature control,mixed technology,online detection to ensure the stability of the production of green sand have been introduced.

Green sand;Core sand;Sand temperature.

TG221+.2;

B;

1006-9658(2012)01-3

2011-11-08

2011-154

谭博文(1987-),男,助理工程师,主要从事铸造技术现场服务工作