AZ91D镁合金表面转化膜腐蚀及防护涂层性能研究

2012-01-06付丽英闫志杰祁依娜夏兰廷

付丽英,闫志杰,周 莹,祁依娜,夏兰廷

(太原科技大学材料科学与工程学院,太原 030024)

AZ91D镁合金表面转化膜腐蚀及防护涂层性能研究

付丽英,闫志杰,周 莹,祁依娜,夏兰廷

(太原科技大学材料科学与工程学院,太原 030024)

采用高锰酸盐、钼酸盐、锡酸盐转化液分别对AZ91D镁合金进行表面化学转化,得到三种不同的化学转化膜。分别通过SEM、EDS和全浸试验研究不同转化膜的表面微观形貌、成分和腐蚀率,通过划格法和中性盐雾试验法研究转化膜外部有机涂层的附着性能和耐蚀性能。结果表明,高锰酸盐和钼酸盐转化膜表面具有大量微细裂纹,锡酸盐转化膜表面呈鱼鳞状,均为后续涂装提供了具有一定粗糙度的表面。锡酸盐转化膜的耐蚀性最好,高锰酸盐转化后并涂层的附着力和耐蚀性能最好。

镁合金;涂层;化学转化;耐蚀性能

镁以在地壳中储量丰富、镁合金性能优异而逐渐引起科研学者和社会各界的关注[1]。尤其是低密度、高比强度和比刚度、良好的阻尼和电子屏蔽性能使得镁合金成为新型轻质材料的首选[2-3],在车辆、通讯和3C产品的零部件中得到广泛的应用。但是较低的电化学电位,致使镁合金产品在大多数环境中容易发生腐蚀,严重限制了它的应用范围[4]。

对镁合金表面进行化学或物理的改性,是提高镁合金耐蚀性能、扩大其应用范围的有效方式[5]。其中化学转化最为简单易行,试验过程不受试验材料的形状和大小尺寸的限制,对设备的要求也比较低。通过化学转化得到的转化膜均匀致密,耐蚀性能有很大的提高,转化膜表面具有一定的粗糙度,为后续的涂装提供了一个很好的附着面。但是对不同方法转化后镁合金进行有机涂覆防护漆,却很少有人做过对比研究。本试验在以前试验的基础上制定试验方案,使用三种盐对镁合金分别进行化学转化,然后对转化后试样分别涂覆环氧树脂涂料,并通过划格法和中性盐雾测定涂层的附着力和耐蚀性能。

1 试验条件

试验采用铸态AZ91D镁合金试样为30cm×30cm×5cm和10cm×10cm×10cm两种规格。试样的主要化学成分见表1。

表1 AZ91D镁合金的化学成分(wB/%)

首先分别用240~1000#砂纸对AZ91D镁合金试样逐级打磨,然后依次进行碱洗→酸洗→活化→化学转化→风干备用(各步间采用去离子水洗)。试验所用仪器和设备分别为Hetachi S4800扫描电子显微镜(SEM),Thermo Scientific Noran System 7能谱仪(EDS)和X射线衍射仪(XRD)。材料的腐蚀全浸试验均采用质量分数为3.5%的中性NaCl水溶液作为腐蚀介质,在室温条件下浸泡132h。腐蚀产物用沸腾的 180g/L的CrO3+1%的AgCl溶液清洗2min。防腐涂层附着力试验所用对比试样为A3钢,采用表面粗化等级。使用划格法测试涂层对转化后AZ91D镁合金和A3钢的附着性能。试验方法根据ASTM B117美国盐雾试验(中性盐雾试验(NSS)法)测试标准,采用ZY8200型盐雾腐蚀试验设备,以24h为一周期,对三种不同转化后涂层的AZ91D镁合金耐蚀性能进行测试和评定[6]。

三种化学转化液的成分及转化条件见表2,转化采用恒温水浴加热装置。

按照表2中试验条件对AZ91D镁合金分别进行三种转化,对转化后的三种小块试样直接进行耐腐蚀性能测试。对转化后的大块试样进行环氧树脂涂料涂装。

表2 三种化学转化的转化工艺条件

2 试验结果及分析

2.1 AZ91D镁合金表面转化膜形貌及组成

图 1(a)、(b)、(c)分别为 AZ91D 镁合金经过高锰酸盐、钼酸盐和锡酸盐转化所得化学转化膜的宏观表面形态。

由图可以看出,化学转化处理使镁合金表面形貌发生了明显的改变,不同方法获得的转化膜呈现出不同的颜色和形貌特征。所得转化膜分别为黄棕色、棕色和银灰色。从转化膜的均匀致密上来看,除锡酸盐转化膜以外,高锰酸盐转化膜和钼酸盐转化膜分布都较为均匀。

图2分别为AZ91D镁合金通过高锰酸盐、钼酸盐和锡酸盐溶液转化所得不同转化膜的表面微观形貌及能谱图。

通过对比可以看出,经过高锰酸盐转化的镁合金试样表面具有大量的微细裂纹,遍及整个试样表面;钼酸盐转化膜也有裂纹但仅存在于不连续的局部区域,微裂纹的数量小于高锰酸盐转化膜;锡酸盐表面转化膜呈均匀的鳞片状结构,几乎没有微裂纹的存在。在转化物的形成沉积过程中由于H2析出,气泡上浮产生微力作用,使不断沉积和长大的转化膜出现微裂纹,裂纹可能是晶界各种位错、杂质和析出相聚集的位置,能量较高,为腐蚀的敏感部位,转化膜在这些位置比较脆弱易形成裂纹[7]。一方面裂纹的存在是促成腐蚀产生的一个条件,当转化后试样处在腐蚀性介质中时,裂纹为腐蚀介质及Cl-的通过提供了路径,脆弱的区域首先被腐蚀[8]。但另一方面裂纹的存在增大试样表面的孔隙率和粗糙度,为后续的防护涂装提供了良好的基底[9]。由此可见,微裂纹的存在起到双重的作用。其一,不利于耐蚀性的提高;其二,良好的粗糙表面,可以不经粗化处理即可为其表面防护涂层提供良好的基底,增加涂层附着力,提高涂层的耐蚀性。

由能谱图可以看出,高锰酸盐转化膜主要组成元素为 Mg、Mn、Al、O 等,由 MgO、Mg(OH)2、MgAl2O4、Al2O3、Al(OH)3、MnO2等化合物组成;钼酸盐转化膜主要组成元素为 Mo、Mg、O、P 等,由 MgF2、Al2O3、MoO2、MoO3等化合物组成;锡酸盐转化膜主要组成元素为 Mg、Sn、Al、Ca、O 等,可能由 Mg、Mg17Al12和MgSnO3·3H2O 成分组成[10-12]。

2.2 全浸试验测试结果

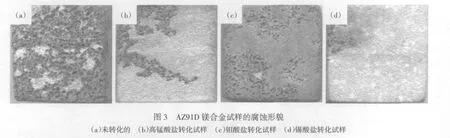

图3为通过全浸试验得到的AZ91D镁合金的表面腐蚀形貌,图(a)、(b)、(c)和(d)依次为未转化的AZ91D镁合金试样,经高锰酸盐转化、钼酸盐转化和锡酸盐转化的镁合金试样腐蚀形貌。

通过全浸试验测得试样的腐蚀深度,并根据年腐蚀率公式[13]计算出材料的年腐蚀率如表3。其中未处理AZ91D的耐蚀性最差,年腐蚀率为12.42mm/a,经锡酸盐转化试样的耐蚀性最好,年腐蚀率为0.84mm/a。

在进行试验过程中观察发现,未进行转化的试样在浸入初期表面即有较多小气泡附着,随着浸泡时间延长,气泡逐渐增多。转化之后的试样刚放入几乎无气泡生成,浸泡数小时以后,表面局部才有气体放出,腐蚀介质穿过孔隙侵蚀基体,因反应而析氢。这是由于未转化处理的试样表面不存在保护基体的膜层,因而比其它试样更容易腐蚀。转化膜的致密性和惰性有效抑制基体与外界氧介质形成微电池,是显著增强镁合金的耐腐蚀能力的主要因素。与锡酸盐转化相比,由于AZ91D镁合金高锰酸盐转化膜和钼酸盐转化膜表面具有微细裂纹存在,致使其耐蚀性下降。

(a)高锰酸盐化学转化膜及能谱图 (b)钼酸盐化学转化膜及能谱图 (c)锡酸盐化学转化膜及能谱图

2.3 转化膜对涂层附着力测试结果

采用ISO 2409划格法判定三种转化膜和A3碳钢对有机涂层的附着力级别,分别对三种不同转化膜表面涂层及A3钢表面涂层进行附着力测定,其划格法图示见表4。

经ISO 2409划格法标准对比得到,高锰酸盐转化膜与钼酸盐转化膜附着力为1级,锡酸盐次之,为2级,A3碳钢对涂层的附着性能最差,为3级。因为AZ91D上的转化膜可能为非晶态结构,同时,转化膜由碱性物质组成,环氧树脂涂料为中性或偏碱性涂料,这样更有利于涂层的附着,起到良好的稳定涂层的作用。但是由于高锰酸盐和钼酸盐转化膜上大量的微裂纹的存在,在涂装过程中,涂料在恒温加热的条件下,迁移到转化膜的空隙裂纹中,涂料与转化膜之间相互渗透,相互扩散,相互包容,产生啮合作用,起到协同效应[14]。锡酸盐转化膜呈鳞片状,且微裂纹极少,虽然在一定情况下提高了试样表面粗糙度,但由于不存在涂料与转化膜之间的相互渗透,因此附着性能会差些。三种转化膜防护涂层良好的附着力除了粗糙表面的因素外,还有可能存在着环氧树脂和转化膜之间的化学结合,这一点还有待于进一步研究。而A3碳钢则不同,在有机涂装时,基底与涂层仅仅是简单的表面的机械结合,从而导致涂料不能很好地附着在基底上,在外力的作用下很容易成块剥落,因而其结合力要差于化学转化后的镁合金。

表3 不同方法处理的AZ91D镁合金的年腐蚀率

2.4 涂层耐蚀性能测试

采用中性盐雾试验并根据ASTM B117.97标准,对转化并经过环氧涂料涂层的镁合金试样进行测试,并分析经不同处理方法所得试样的耐蚀性能。图 4(a)、(b)、(c)分别为高锰酸盐转化后涂层试样,钼酸盐转化后涂层试样和锡酸盐转化后涂层试样的盐雾试验腐蚀形貌。

中性盐雾试验结果显示,锡酸盐转化涂层c试样在两个循环后就先后出现2~3个起泡点;经过3个循环钼酸盐转化涂层b试样出现气泡并形成蚀点;而经高锰酸盐转化后涂层a试样在腐蚀液中并没出现蚀点以及起泡现象。5个循环后三种试样的腐蚀形貌如图4所示,a试样表面出现极少数蚀点且面积很小,与b、c两试样2个循环的蚀点相比面积和数目明显要小。

b试样表面有大量的蚀点产生,c试样表面不仅存在大量的蚀点,另外还存在大块涂层的剥落。通过对比三种试样的盐雾试验结果可以看出,高锰酸盐转化并涂层的镁合金试样耐蚀性能最好。由此可见,在涂层材料不变时,涂装后试样的耐蚀性能主要取决于转化后试样表面转化膜对有机涂层的附着力,但同时也受到基底的表面形态的影响。一方面附着性能越好,耐蚀性越好;另一方面基底表面孔隙率分布越均匀,涂装后材料的耐蚀性能越好,当基底表面不均匀时,在高温盐雾试验过程中,就很容易起泡,并从基底上脱落下来。

3 结论

(1)高锰酸盐转化膜成分主要由 MgO、Mg(OH)2、MgAl2O4、Al2O3、Al(OH)3、MnO2等化合物组成;钼酸盐转化膜成分主要由 MgF2、Al2O3、MoO2、MoO3等化合物组成;锡酸盐转化膜成分主要由Mg、Mg17Al12和MgSnO3·3H2O成分组成。高锰酸盐转化膜表面具有大量的微细裂纹,钼酸盐次之,锡酸盐表面转化膜呈鳞片状且均匀分布,转化膜的组成形态对其腐蚀性和涂层附着力起到重要的作用。

(2)转化后镁合金的耐蚀性能明显提高,其中锡酸盐转化膜耐蚀性能最好,平均年腐蚀率为0.84mm/a;其次高锰酸盐转化膜和钼酸盐转化膜,平均年腐蚀率分别为1.35mm/a和1.97mm/a;未转化的AZ91D镁合金耐蚀性最差,平均年腐蚀率为12.42mm/a。

(3)高锰酸盐转化膜和钼酸盐转化膜对有机涂层的附着性能最好为1级,锡酸盐转化膜为2级,A3钢对涂层的附着性能最差,为3级。相比之下,高锰酸盐转化后并涂层的试样耐盐雾腐蚀性能最好,锡酸盐转化并涂层的试样耐盐雾腐蚀性最差。

[1]宋光玲.镁合金腐蚀与防护[M].北京:化学工业出版社,2006:2~3.

[2]Ming Zhao,Shusen Wu,JiRong Luo,Y.Fukuda,H.Nakae.A chromium-free conversion coating of magnesium alloy by a phosphatepermanganate solution[J].Surface&Coatings Technology,2006,200:5407~5412.

[3]Zhiyi Yong,Jin Zhu,Cheng Qiu,Yali Liu,Molybdate/phosphate composite conversion coating on magnesium alloy surface for corrosion protection[J].Applied Surface Science,2008,255:1672~1680.

[4]Jiang Yongfeng,Zhou HaiTao,Zeng Sumin,Microstructureand properties of oxalate conversion coating on AZ91D magnesium alloy.Trans Nonferrous[J].Met.Soc.China,2009,19:1416~1422.

[5]Kwo Zong Chong,Teng Shih Shih.Conversion-coating treatment for magnesium alloys by a permanganate-phosphate solution[J].Materials Chemistry and Physics,2003,80:191~200.

[6]ASTM Designation B117-97 in 2-7th Annual Book of ASTM Standards,edition B117-95,ASTM,Philadelphia,1997.

[7]J.E.Gray,B.Luan,Protective coatings on magnesium and its alloys a critical review[J].Alloys Compd,2002,336:88~113.

[8]天华化工机械及自动化研究设计院.腐蚀与防护手册[M]:耐蚀非金属材料及防腐施工.北京:化学工业出版社,2008,3:236~237.

[9]F.Zucchi,A.Frignani,V.Grassi,G.Trabanelli,C.Monticelli,Stannate and permanganate conversion coatings on AZ31 magnesium alloy[J].Corrosion Science,2007,49:4542~4552.

[10]夏兰廷,臧东勉,王辰浩,等.AZ91D镁合金表面无铬化学转化膜的研究[J].特种铸造与有色金属,2009,29(4):9~11.

[11]郭志丹,夏兰廷,马佰才.AZ91D镁合金表面钼酸盐(Na2MoO4)转化膜的研究[J].中国铸造装备与技术,2010(3):27~30.

[12]杨娜,夏兰廷,伊振斌.AZ31镁合金表面锡酸盐化学转化膜的研究[J].中国铸造装备与技术,2011(2):8~10.

[13]Wei Zhou,Tian Shen,Naing Naing Aung,Effect of heat treatment on corrosion behaviour of magnesium alloy AZ91D in simulated body fluid[J].Corrosion Science,2010,52:1035~1041.

[14]大连理工大学无机化学教研室.无机化学[M].北京:高等教育出版社,2002.

Study on Corrosion Resistance of the Surface Conversion Coating and Properties of Protective Coatings on AZ92D Magnesium Alloys

FU LiYing,YANG ZhiJie,ZHOU Ying,QI YiNa,XIA LanTing

(School of Material Science&Engineering Taiyuan Science and Technology University,Taiyuan 030024,Shanxi China)

Three different chemical conversion coatings for AZ91D magnesium alloy have been obtained by using permanganate solution,molybdate solution,and stannate solution respectively.Morphology,composition and corrosion rate of surface conversion coatings have been characterized by SEM,EDS and immersion test.Grid method and neutral salt spray test have been used to investigate the adhesion and corrosion behaviour of the organic coating.The results showed that the surface of permanganate and molybdate conversion coatings consisted of a number of micro-cracks,the surface stannate conversion coating was scaly,and all provided a certain roughness surface for follow-up coating on the magnesium substrate,the corrosion resistance of stannate conversion coating was the best,organic coating which based on permanganate conversion had the best adhesion behaviour and corrosion resistance.

Magnesium alloy;Coating;Chemical conversion;Corrosion resistance

TG146.2+2;

A;

1006-9658(2012)01-5

2011-11-14

2011-160

付丽英(1985-),女,硕士,研究方向为新材料新工艺及材料腐蚀与防护