铸件清理设备的发展历程及现状

2012-01-06徐金成范俊生王瑞国翟永真吴成民

徐金成,范俊生,王瑞国,翟永真,吴成民

(1.山东开泰抛丸机械有限公司,山东邹平 256217;2.北车兰州机车有限公司总部,兰州 730050)

铸件清理设备的发展历程及现状

徐金成1,范俊生2,王瑞国1,翟永真1,吴成民1

(1.山东开泰抛丸机械有限公司,山东邹平 256217;2.北车兰州机车有限公司总部,兰州 730050)

本文介绍了铸件清理设备的发展历程和选择原则,阐述了抛喷丸机械的特点和适用范围。同时介绍了目前抛丸清理设备的现状及与国外先进设备的差距和改进方向。

铸件清理;抛丸机械;功能部件;适用范围

1 清理设备与技术的概述与回顾

铸件清理分干法、湿法两大类。湿法清理有水力清砂、水爆清砂、电液压清砂等。

水力清砂是利用高压水泵输入的高压水,经喷枪的喷嘴形成高压射流,射向铸件表面的型砂和砂芯进行清砂的一种方法。主要适用于较大铸铁件的表面清砂和清芯。

水爆清砂是我国铸造工作者在一九六五年创造出来的一项落砂除芯新工艺,亦称“六五清砂”。它是将一定温度的带砂铸件吊入水爆池中,进入热砂型和砂芯的水受热汽化,随着水的汽化和蒸汽继续地被加热,压力不断增加,发生爆震,砂型和砂芯“崩毁”从铸件表面和内腔脱落出来,从而达到清砂的目的。

由于上述两种工艺设备简单,投资相对较少且相对于手工清砂生产率提高了几倍到几十倍,故上世纪六、七十年代在我国获得了广泛的应用,特别是对于大、中型铸件的表面清理及除芯效果是明显的。

但上述两清理工艺的缺点也是非常明显的:①污水处理问题;②湿砂的再生问题;③经清砂后的铸件表面氧化皮、粘砂等问题。故随着干法清理(即抛喷丸清理)设备的发展,湿法清砂设备的使用越来越少。特别是进入上世纪九十年代以来,抛喷丸清理工艺已几乎完全代替了湿法清砂工艺。

湿法中的另一种清砂工艺——电液压清砂,由于耗水少在前苏联及东欧一些国家上世纪七、八十年代得到了一定的发展。其基本原理是“电液锤效应”,利用高压脉冲发生器通过置于水中的特殊电极进行相间放电,产生大的液力冲击。由于铸件表面粘附物与铸件本身的弹性模数及振动频率不同,从而达到清砂目的。由于其对形状复杂的铸件如深孔、盲孔、内腔有较为有效的清理效果,故至今在一些领域如发动机缸盖铸件水道、气道的清理,仍有一定的市场。

美国、日本、西欧等一些国家倾向于采用干法清理,即抛喷丸清理。

严格来说,干法清理应包括摩擦清理和抛喷丸清理。但由于摩擦清理效率低、效果差,目前已很少采用,故所谓干法清理一般即指抛喷丸清理。

喷丸清理工艺是以压缩空气为动力,将弹丸以约50m/s左右的速度喷射到工件表面,清除其表面上的粘砂或氧化皮。其生产效率低(仅为抛丸的十分至二十分之一),能耗高(约为抛丸的二十倍),故限制了其发展及推广。但由于其应用灵活,打击目标准确,作为抛丸工艺的补充,仍在一定领域内应用。我国在六十年代根据前苏联技术生产出了Q2014及Q0214系列的喷丸器,并得到了广泛的应用。但其结构复杂、喷丸量小。上世纪九十年代初引进日本厚地铁技术开发出了Q02系列喷丸器,与前者相比结构简单、喷丸量大,并能实现远距离遥控。目前已广泛推广应用。

抛丸工艺自1933年诞生以来,以其生产率高、能耗低、清理效果好而得到了广泛的应用。

我国自上世纪六十年代从日本引进Q3110型抛丸清理滚筒和从前苏联引进Q323型(图纸转换后我国型号为QB3210)及美国引进Q324履带式抛丸清理机起步,逐步发展抛丸清理工艺及设备。在经历了六、七十年代仿制,八十年代自主开发的过程之后,至九十年代已基本形成了具有门类齐全的抛喷丸清理设备的局面。如滚筒式、吊钩式、吊链式、台车式、转台式、通过式等以及各种专机设备。

到目前为止,抛丸清理已经发展成为国内外铸件清理的主要方法,并且随着抛丸技术的发展,还应用于金属零件的表面强化、表面光饰、钢材除磷除锈以及抛丸成型等领域。

由于扩大了抛丸工艺的使用范围,抛丸设备的结构性能和品种有了较大的发展。

2 目前我国清理设备与技术概况

2.1 功能部件

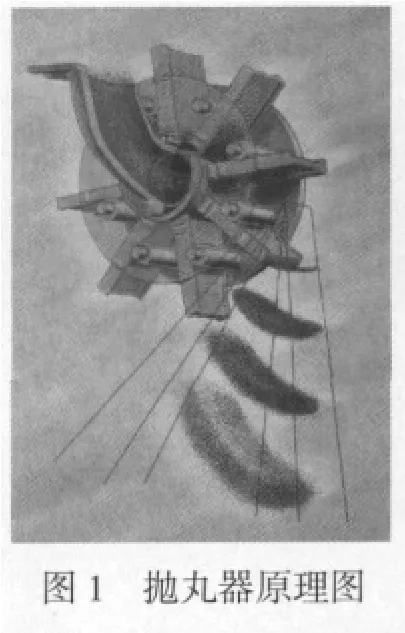

(1)抛丸器

抛丸器是抛丸清理设备的关键部件,清理效果的好坏及生产率高低在很大程度上取决于抛丸器的性能。其结构原理参见图1。

经过近百年的发展,初期的重力打击式抛丸器和风力进丸抛丸器由于其自身的缺陷现在已基本上很少使用,机械进丸抛丸器已被广泛使用。单圆盘机械进丸抛丸器具有重量轻和易于安装等特点,但其叶片是悬臂的,工作时承受的弯矩较大,对叶片的材质和安装精度要求较高,所以在我国其远不如双圆盘机械进丸抛丸器普及。经过不断的探索和实践经验验证,目前我国清理界已基本就抛丸器达成以下几点共识:①采用小圆盘抛丸器。由于在其质量不变的情况下缩小了直径,减少了因质心偏移而引起的动平衡问题;②尽量简化其结构,便于叶片的更换和设备维护;③目前随着生产效率的提高,大抛丸量的抛丸器得到了发展,最大可达1200kg/min;④随着设备连续生产的需要,耐磨件寿命显得尤为重要。除了提高和改进材料配方和热处理工艺外,耐磨件的铸造工艺也是关键之一,如山东开泰抛丸机械有限公司采用了失腊铸造的精铸工艺。

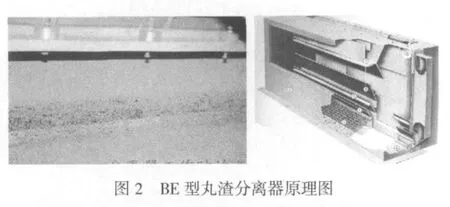

(2)丸渣分离器

丸渣分离器也是抛丸清理设备的关键部件之一。分离效果的好坏不仅直接关系到设备的生产率和易损件的寿命(特别是叶片),还影响到周围的粉尘浓度和弹丸的消耗量以及工件的表面质量。

目前国内外广泛采用风选法对弹丸和其它混合物进行分离,BE型丸渣分离器便是典型产品之一,也是被广泛应用的一种。其结构原理参见图2。

风选法其工作原理是利用弹丸与其它混合物的比重和粒度的不同,在风力场中下落轨迹的不同,来完成分选工作。其分离效率约为98%~99%。

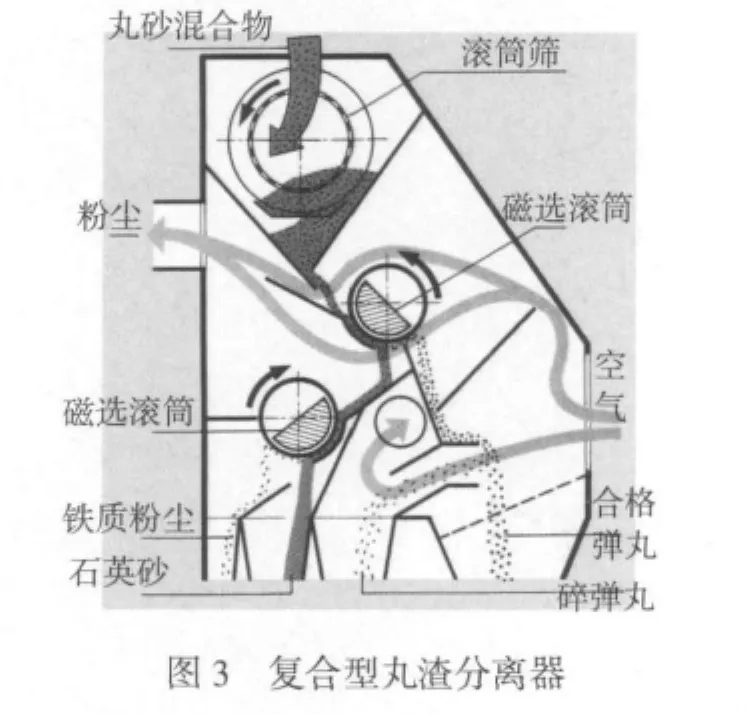

当用于工件含砂量不是很大的抛丸清理时,BE型流幕式满幕帘丸渣分离器的分离效果是好的。但对于铸件含砂量较大的抛丸清理时,须采用磁选和风选相结合的磁风分选法。根据国外资料,国内同行于1997年在原BE型丸渣分离器的基础上开发出了风选磁选复合型丸渣分离器,结构原理如图3所示。

2.2 设备

(1)吊钩式抛丸清理机

吊钩式抛丸清理机工作时工件吊在空中旋转,六个面可以同时进行抛丸清理,提高了生产率。按单轨工艺路线可分为直线型、三角形、环型等形式。吊钩的运行可手动或自动。抛丸室内壁衬以特种耐磨铸铁护板或高锰钢护板。由于工件可以一次清理干净(当用于较复杂的工件时可以辅以喷枪),而不需要二次翻身,另外其工件可以小至数公斤大至数十吨,所以吊钩式抛丸清理机得到了广泛的应用。小型工件可采用树枝状专用吊具组合吊挂;较长的工件可安装二个同步电动吊钩将铸件吊起,工件进入抛丸室后作往复摆动,使弹丸抛射到工件的各个部位。

目前得到广泛应用的Q37系列单钩式抛丸清理机,Q75系列单钩式抛喷丸清理机均为此类产品。

(2)吊链式抛丸清理机

吊链式抛丸清理机适用于批量生产的中、小件的抛丸清理。Q383、Q384系列双行程连续式吊链抛丸清理机,在上世纪六、七十年代直至八十年代初,一直是发动机生产厂家的首选产品。但其存在着以下致命的缺陷:①由于吊链是连续运行的,而工件之间具有一定的间隔,在工作过程中抛丸器在不停地抛丸,所以其弹丸利用率仅为40%左右,同时造成抛丸器对面护板的损坏;②由于吊链在不停地运行,致使抛丸室进、出口处无法加装防护门,而只能用橡胶帘密封,弹丸不宜被彻底密封住,导致弹丸四处飞溅。虽然许多铸机生产厂家先后对该系列抛丸机作了许多改进设计,但始终未能彻底克服以上缺陷。

上世纪八十年代初期开始,国内相继开发了Q48系列、Q58系列、QL20系列步进式吊链抛丸清理机。采用积放推式悬链或普通悬链“步进”输送工件,可使工件在加卸料以及抛丸区分别处于静止状态,以方便加卸料和提高弹丸抛射效率。吊钩自转可视工件情况实现正反转和变频调速。抛丸室采用全封闭结构,在抛丸室两侧设有密封室,同时在抛丸室顶部及抛丸器开口处均采取特殊密封措施,从而可彻底防止弹丸飞溅。在抛丸室内衬有快换式高锰钢(含锰量12%~14%)或高合金耐磨衬板,使用寿命长且更换十分方便。根据生产率要求,可设置1~2个或多个抛丸工位。有效抛射范围为ø1000mm×1300mm ~ø1600mm ×2500mm, 单 钩 吊 重 可 达1200kg,生产率可高达80钩/h。

当用于汽车、摩托车等行业的铝镁锌等铸件表面光饰处理时,特别设有铝粉浓度检测和自动防爆装置。

(3)滚筒式抛丸清理机

滚筒式抛丸清理机结构紧凑,清理效果好,适用于不易撞坏的小型工件的抛丸处理。Q3110、Q3113型抛丸清理滚筒均属于典型设备。但其不易实现机械化加卸料、生产率低,限制了其进一步发展。作为滚筒式抛丸清理机的一种——履带式抛丸清理机,由于其可实现自动化加卸料、生产率高,且可与振动输送机等结合布置成线使用,故得到了广大用户的认可。几乎所有的清理设备厂商均生产该种抛丸清理机。我国于上世纪八十年代中期引进美国潘邦(PANGBORN)公司技术,生产了GN系列履带式抛丸清理机。目前Q326型橡胶履带式抛丸清理机,Q3210型橡胶或金属履带式抛丸清理机以及15GN和28GN履带式抛丸清理机均得到了广泛应用。

(4)台车式抛丸清理机

台车式抛丸清理室是一种间歇式作业的抛丸清理设备,它适用于重大型铸件的清理。由于其工作对象一般均为大型较复杂工件,故一般均采用抛喷丸联合清理工艺。另外,由于工件上均带有一定数量的型、芯砂,所以台车式抛丸清理室一般兼有抛丸落砂之功能。这种具有落砂、除芯、表面清理和砂回用“四和一”功能的抛丸落砂清理设备在国内外得到了较快的发展。

其典型产品主要有Q365型抛丸清理室,Q7710、Q7720、Q7730 型抛喷丸落砂清理室,Q7630型抛喷丸清理室及其改型产品等。

目前,随着我国重型机械及风力发电等行业的发展,大型铸件的台车式抛丸清理机得到了迅速发展,台车载重量已达400t以上。

(5)发动机缸体(盖)专用抛丸清理机

作为批量生产的典型铸件——发动机缸体、缸盖的抛丸清理可以说在某种程度上记录了抛丸清理设备的发展历程。

吊链式抛丸清理机可以说是缸体、缸盖抛丸清理的第一代产品,目前仍有相当数量的厂家仍采用该抛丸工艺。对一般铸件的抛丸清理来说,吊链式抛丸清理机是相当理想的产品,但对于缸体、缸盖铸件,它并不是最适合的。发动机缸体(盖)铸件具有较复杂的结构和内腔,特别是水道和气道。当用吊链式抛丸清理机清理缸体(盖)铸件时,弹丸很快将工件内腔覆盖,由于不能及时将弹丸倒出,工件内腔得不到有效的清理。另外,有一部分弹丸不可避免地被工件带出清理室,易造成弹丸的浪费和损失。

针对吊链式抛丸机清理发动机缸体、缸盖铸件存在的缺陷,原瑞士GF公司、美国PANGBORN公司等开发出了鼠笼式抛丸清理机。

我国东风汽车公司(原第二汽车制造厂)于上世纪八十年代初从国外引进了循环鼠笼式抛丸清理机,相关单位随即开发出了国产设备(型号为ZJ023)。该设备相继在第一汽车制造厂、潍坊柴油机厂等单位投入使用。但其结构复杂、设备维修量大、制造成本高,于是九十年代初又开发出了QL2型系列双工位鼠笼式抛丸清理机,并得到了较为广泛的使用。该设备与ZJ023相比,具有结构简单、造价低、维修量小等特点,故受到了用户的欢迎。此为第二代发动机缸体、缸盖抛丸清理机产品。

众所周知,靠沿其长轴转动铸件以清除其中的弹丸是困难的,有时甚至是不可能的,特别是有内部通道的缸体和缸盖,正因为如此芯砂和弹丸的残余物留在了铸件内部。

鼠笼式抛丸清理机的另一个缺点是对于每种尺寸和形状不同的铸件都需要一种相应的笼子,以及推进和拉出这些笼子的装置。为了更换磨损的笼子,需要大量的投资。

铸件在笼子中易被楔住,以及由于铸件和笼子之间的摩擦而造成磨损。另外,铸件在推过笼子的过程中前后面互相遮挡,为了使清理效果满意就要采取特殊措施。

具有机械手的抛丸清理机已成功地克服了上述缺点。此为第三代发动机缸体、缸盖抛丸清理机产品。原瑞士GF公司、原德国BMD公司(已与DISA公司合并)、德国V+S公司、美国PANGBORN公司、欧洲PANGBORN公司、日本新东公司等均开发出了机械手式抛丸清理机。

机械手的夹紧装置可以适应形状不同的铸件而不需要更换夹具。全自动清理系统现正用于清理近20种不同的发动机缸体、缸盖和齿轮箱。根据工件的大小,机械手每次可同时运输和夹紧1、2或4个工件。

全自动清理机可以根据铸件的类型选定抛射参数,并自动地用于不同的铸件和不同的抛射工位。可以变换抛射周期、铸件在射流下的旋转速度、运行的抛头数目和排净弹丸的时间。通过程序设定还可以使铸件在抛射流下摆动以对难清理部位进行重点清理,而对易清理的部位则快速通过。

机械手夹具系统的灵活性允许与旋转轴成一定角度夹紧工件,以得到摇摆运动,加上机械手的回转可变,它就成了唯一具有从复杂工件如缸盖内排净弹丸的清理设备。

可以根据生产率的高低设置机械手的数量和工位。

生产率低的抛丸机有1至2个机械手。转栅式抛丸清理机有两个机械手在抛丸室和装料工位交替运行,其中一个机械手在抛丸室内夹紧工件,另一个在装料工位装卸料。一复杂的密封系统与隔板配合,隔板支承固定于水平转盘的轴承上,并随其一起转动,这样可保证机器运行时封闭。这种生产率低的机器具有灵活性和前述优点,其生产率在每小时20~80铸件之间。

带水平转台的机械手抛射系统的生产率可以达到很高,每小时可清理360个铸件。该机器可根据用户的具体要求进行设计,选择抛头数量、抛射功率和抛射工位数。原BMD公司的该类产品有2~5个抛丸工位。

各种带机械手的抛丸清理系统的一个共同特点是铸件的所有面都能最佳地暴露在弹丸射流之下,以迅速地将铸件上粘附的型、芯砂清理干净。

目前国内也相继开发出了机械手式抛丸清理机并得到了推广应用,但考虑到设备的可靠性等因素,许多发动机专业厂家仍倾向于采用进口设备。

(6)其它清理设备

近年来随着抛丸技术应用领域的不断扩大,许多专用设备相继开发出来。如钢管内外壁抛喷丸清理机、曲轴专用抛丸清理机、齿轮专用抛丸强化机、圆簧专用抛丸强化机、板簧专用抛丸强化机、膜片簧专用抛丸强化机、Q69系列板型材预处理线、大型结构件专用抛丸清理机(如工程机械、塔吊等)、火车车轮专用抛丸强化机等等。

3 清理装备与技术展望

经过近六十年的发展,我国清理装备与技术同其他专业一样走过了从仿制到自主开发的一个从无到有的道路,到目前已经形成了品种较齐全并具有一定生产规模的清理行业。

但同欧洲、日本、美国等发达国家相比,无论从产品控制水平、自动化程度、种类,还是产品的可靠性、使用寿命等方面都存在着一定的差距。

(1)设计水平

目前,我国设计人员自主开发的能力还不够强,同时其设计手段及试验条件均不够理想。

(2)材料及加工装备

抛丸器、抛丸室用耐磨件的使用寿命等与国外先进水平相比均存在着一定的差距,加工制造水平等还需进一步提高。

(3)控制水平

我国产品的自动化水平、控制水平、自动监测、智能控制等与国外先进水平相比均存在着较大的差距。

随着科学技术的不断发展,对工件表面质量要求的不断提高,工件表面处理已成为工业生产中必不可少的工艺手段,从而要求清理装备与技术的进一步发展和提高。我国广大从事清理装备与技术事业的工作者,有责任、有义务为不断缩小与发达国家水平的差距而努力工作。

[1]清华大学,华中工学院,郑州工学院.铸造设备[M].北京:机械工业出版社,1980.

[2]徐顺庆,宋遵奎.国外机械工业基本情况:铸造机械[M].北京:机械工业出版社,1994.

[3]第一机械业部情报所.砂处理、造型、清理设备[M].北京:第一机械工业部技术情报所,1976.

[4]徐金鸿.抛(喷)丸清理技术 50 问与答.中国铸机[J].1990(1~6).

[5]济南铸造锻压机械研究所.国外铸造机械[M].北京:机械工业出版社,1987.

Analysis on Status quo and Development History of Castings Cleaning Equipment

XU JinCheng1,FAN JunSheng2,Wang Ruiguo1,Zhai Yongzhen1,Wu Chengmin1

(1.Shandong KaiTai Shot Blasting Machinery Co.Ltd.,Zhouping 256217,Shandong China;2.Headquarter of Locomotive Co.Ltd.,Northern Vehicle Group,Lanzhou 730050,Gansu China)

The development history and selection principle of casting cleaning equipment have been introduced with analysis on the characteristics and applicable scope of shot blasting machinery of which the present situation of such made in China and the difference between the former and the advanced abroad have been analized with improvement methods.

Casting cleaning;Shot blasting machinery;Function parts;Applicable scope

TG234+.4;

A;

1006-9658(2012)02-0028-5

2011-11-23

稿件编号:2011-164

徐金成(1963-),主要从事铸造(清理)设备的开发研究