非标抛丸强化设备的分析

2020-11-27孔令云

孔令云

(易弗曼机械(常州)有限公司,江苏 常州213000)

据统计,在机械零件失效中,有80%以上属于疲劳破坏[1]。而疲劳破坏大多是从表面裂纹开始的;所以延缓表面裂纹产生是解决零件疲劳破环的方法之一。抛丸强化是利用抛丸器把钢丸高速甩出,对金属工件表面进行冲击,使工件表面形成微小凸凹的塑性变形,从而在表面形成一层冷作硬化层,硬化层是由残余压应力组成。残余压应力可以有效地延迟疲劳裂纹的产生[2],从而提高工件的疲劳寿命。抛丸强化是一种经济且易实现的提高零件疲劳寿命地方法[3]。所以,现在越来越多的生产商选择抛丸强化设备对其零件进行强化。

由于需要强化的零部件各不相同,对于不同的零部件,就需要不同的抛丸强化设备。所以,怎么选择和设计合适的抛丸设备变得优为重要。在多年的抛丸设备设计经验基础上,本文对非标抛丸强化设备的关键部件和设计理念做一些探讨[4]。

1 抛丸器

抛丸器是抛丸强化设备的核心部件,正确选择抛丸器和其制造质量的好坏直接影响工件的强化效果。抛丸器的工作原理是通过高速旋转的叶轮把钢丸高速甩出,对工件表面进行冲击,从而达到对工件表面的强化或清理的目的。图1 为抛丸器工作原理示意图。

图1 抛丸器工作原理示意图

抛丸强化设备所用的抛丸器,通常要满足以下几个条件:

(1)目前市场上常用的抛丸器的直径(叶轮装上叶片后,叶片的外径)有:D300 mm、D380 mm、D400 mm、D450 mm 和D500 mm 等规格。根据经验,在抛丸强化应用中,抛丸器的直径要选择较大的,一般选用D500 mm。直径越大,抛射出来的钢丸速度就越高,越容易获得较大的Almen 值。图2 所示为EFM公司生产的U70×500 型抛丸器剖视图。

图2 U70×500 型抛丸器

(2)客户对不同工件的Almen 值都有不同的要求,为了使抛丸设备适应不同类型工件的强化,增加设备的通用性;在设计时,要求抛丸器的转速可调。通常采用增加变频器,调节抛丸器叶轮的转速来实现,要求变频器从30 Hz ~60 Hz 可调,对应的钢丸抛射速度为60 ~90 m/s 左右(以U70×500 型抛丸器为例)。

(3)为了使工件表面强化更加均匀,推荐选用双盘的抛丸器。双盘抛丸器抛射出来的钢丸在叶片宽度方向上分布均匀,形成的抛丸热区宽度更大(图3所示为抛丸热区显微图),有利于获得均匀的Almen值分布。

图3 抛丸热区显微图

(4)抛丸强化所用钢丸硬度一般较大,为了保证抛丸器的使用寿命,在设计时要求抛丸器的耐磨易损件使用工具钢制作,耐磨件表面淬火硬度要达到62HRC 以上。

2 丸料

抛丸强化所用钢丸常用为研磨钢丝切丸(G2),直径为φ0.4 ~φ1.2 mm,硬度为640 ± 30 HV1。在其它参数一定的情况下,工件的Almen 值主要由钢丸的大小和钢丸的抛射速度有关。钢丸直径越大,抛射速度越高,越容易获得高的Almen 值。图4 为通过大量试验绘制出的钢丸直径、速度与Almen 值的关系图。

图4 钢丸直径、速度与Almen 值对照表

在实际应用中,设备设计和调试时,根据表1 和客户对Almen 值的要求,可以大致选定强化时所需钢丸的直径和抛射速度;从而减少设备设计的风险系数,缩短设备的安装调试周期。

3 抛丸室

抛丸室是整个设备的关键部件,其材料的选用和设计是否合理,决定设备的使用寿命和工件抛丸强化的效果。

目前,抛丸室壳体的材料一般选用太钢生产的固溶态Mn13,或者欧洲进口的X120Mn12 高锰钢板,板材厚度要达到8 mm 以上。室内衬板采用易更换的安装方式,材质选用Cr12W,厚度要达到15 mm以上。

抛丸器的布置方式对抛丸强化效果至关重要,在布置抛丸器时,首先要保证待强化工件完全在抛丸热区的覆盖下。其次要保证钢丸入射方向与工件待强化表面夹角a= 90°,对强化要求不是太高的,也可以使夹角a 小于90°,但一般要保证在80° ~90°之间,入射角度太小会影响强化效果。最后,工件表面与抛丸器的中心距离L = 800 ~ 1300 mm 为最佳。图5 为单个抛丸器与工件相对位置示意图。

图5 抛丸器的布置示意图

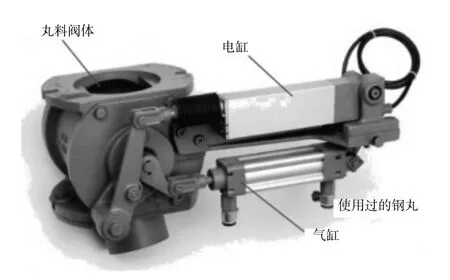

4 丸料阀

丸料阀的作用是开启和关闭对抛丸器的丸料供应。丸料阀的开关方式通常是通过气缸来控制。抛丸强化应用时,由于对抛丸器的丸料量要求比较严格,需要精确的控制丸料量来满足工件Almen 值的要求。所以,在设计时,需要丸料阀可以自动在线调节开口大小。在丸料阀上增加电缸来自动调节丸料阀的开口大小是一种可行的方法。图6 为常见的带电缸调节的丸料阀。

图6 带电缸调节的丸料阀

5 振动丸料筛分器

从图4 中可以看出,钢丸的直径对Almen 值的大小有影响。在实际应用中,用户购买的钢丸的尺寸会不均匀;另外,在抛丸强化过程中,钢丸在使用时会发生磨损或者破碎,随着使用时间的增加,钢丸尺寸会越来越小。为了保证Almen 值的稳定性,需要对使用过的钢丸进行筛分,保证钢丸尺寸在要求的范围内。常用的做法是在丸料循环系统中增加振动丸料筛分器,定期对丸料进行筛分过滤。图7 所求为三层的振动丸料筛分器,可以过滤掉大的和小的破碎的钢丸,只保留所需尺寸的钢丸进入丸料循环系统,再循环利用。

图7 振动丸料筛分器

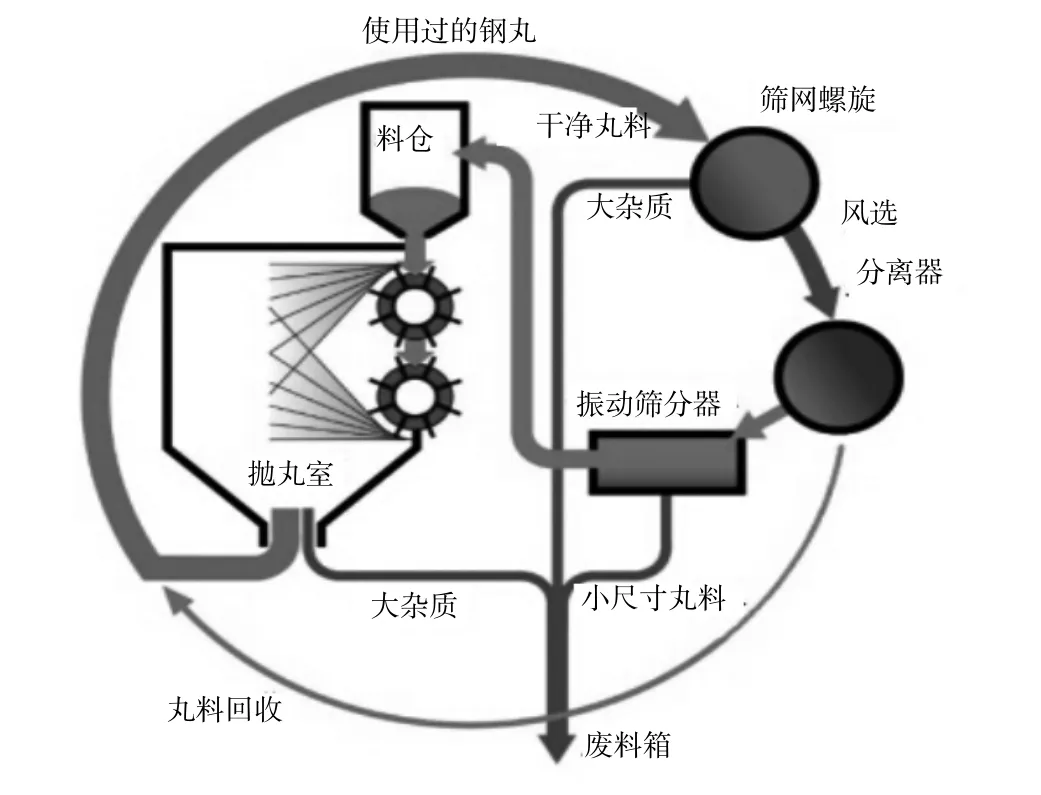

6 丸料循环系统

在抛丸设备中,钢丸需要循环利用。在设计时,设备需要配置一套丸料循环系统。该系统用来回收和清洗钢丸,使钢丸可以重复循环利用,降低抛丸设备的运行成本。图8 为典型的丸料循环系统原理图。

图8 典型的丸料循环系统原理图

7 设备调试

设备安装完成后,除了正常的通电试运行外,抛丸强化设备还需要进行工件强化工艺测试。该测试可以通过Almen 试片进行,需要测定满足客户要求的Almen 值时,抛丸器的电流频率,以确定钢丸的抛射速度;绘制饱和度曲线,确定最佳的抛丸强化时间;检测工件表面覆盖率是否达到要求等。

8 结论

(1)抛丸强化设备易选用大直径的抛丸器,通常选用D500 mm 双盘抛丸器。

(2)设备设计时需要配备变频器,用来改变抛丸器的转速,从而改变钢丸的抛射速度。

(3)抛丸室壳体材质选用太钢生产的固溶态Mn13 或进口的X120Mn12;室体内衬板安装采用易拆卸方式,材质选用Cr12W。

(4)抛丸器的布置尽量保证钢丸的入射方向与工件表面夹角为80° ~90°之间;工件表面与抛丸器的中心距离L = 800 ~1 300 mm 为最佳。

(5)设备需要配备带电缸丸料阀,用来在线自动调节抛丸器的丸料量;配备振动筛分器,对钢丸进行定期筛分,保证钢丸尺寸在要求的范围内,从而保证工件Almen 值的稳定性。