潍柴动力气缸盖清理技术应用

2012-01-06任兴武赵佰连赵宏俊

任兴武,赵佰连,赵宏俊

(潍柴动力(潍坊)铸锻有限公司,山东潍坊市 261001)

潍柴动力气缸盖清理技术应用

任兴武,赵佰连,赵宏俊

(潍柴动力(潍坊)铸锻有限公司,山东潍坊市 261001)

本文主要介绍了潍柴动力单体缸盖和联体缸盖的清理技术。包括清理工艺流程,关键清理设备的简介,车间内的节能减排和劳动防护设计。

气缸盖清理;清理设备;节能环保;劳动防护

在传统的铸造车间内,清理工部是粉尘、烟气、噪声等污染最为集中的场所,多为地摊式清理,劳动强度大,机械化程度低。潍柴动力新建铸造产业园结合生产需求,通过多方的努力协作,成功地设计并建成了节能环保、物流畅通并能确保铸件表面质量、内腔清洁度的气缸盖流水线,达到了国内领先水平。

1 主要工艺流程

在与造型线生产能力相匹配的前提下,整个清理线以铸件不落地为原则,采用了机械手搬运和磷板线、辊道线等自动输送设备。设置了铸件缓存区,以保证整个生产线的连续性。有效地降低了员工的劳动强度,保证了铸件的内腔和表面质量。

1.1 单体缸盖清理工艺流程

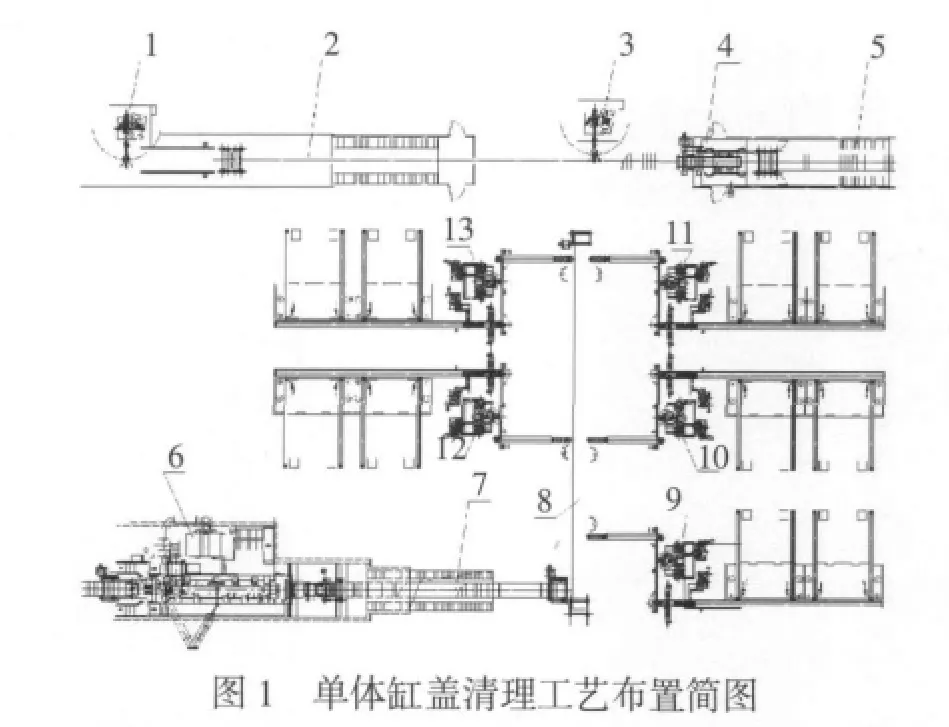

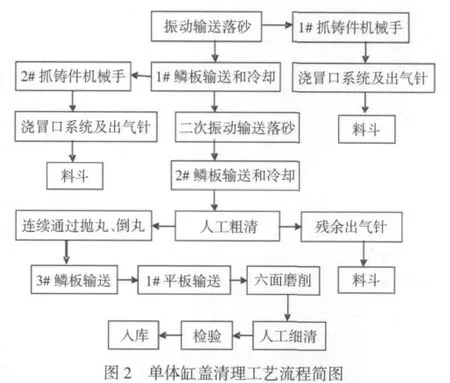

如图1、图2所示,1#抓铸件机械手在输送式振动落砂机上将铸件上的浇冒口系统、气针敲掉,并取出大的浇冒口装斗。2#抓铸件机械手敲掉鳞板输送机上铸件残留的浇冒口、气针,并取出大的浇冒口装斗。经过二次落砂和连续通过式摆床抛丸清理机抛丸处理后,气缸盖被输送到5条单体缸盖铸件六面磨削清理线上,对浇冒口根、披缝、飞边和毛刺进行磨削清理。最后人工完成细清处理,检验合格后,单体气缸盖的清理工艺流程结束。

1.1#抓铸件机械手 2.1#鳞板输送机 3.2#抓铸件机械手4.二次落砂机 5.2#鳞板输送机 6.连续通过式摆床抛丸清理机 7.3#鳞板输送机 8.1#平板输送机 9.1#磨削线10.2#磨削线 11.3#磨削线 12.4#磨削线 13.5#磨削线

1.2 联体气缸盖清理工艺流程

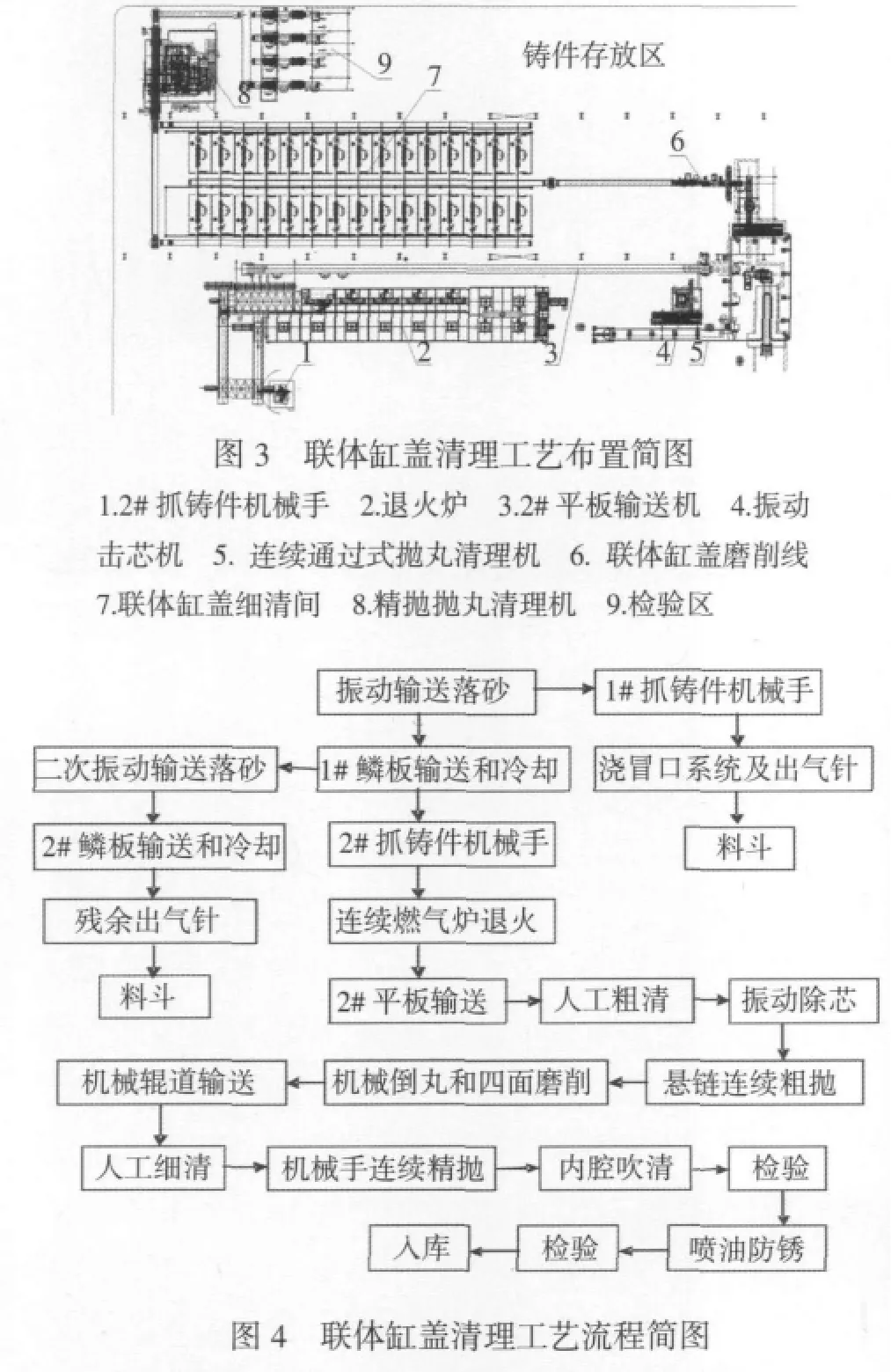

如图3、图4所示,1#抓铸件机械手在输送式振动落砂机上将铸件上的浇冒口系统、气针敲掉,并取出大的浇冒口装斗。2#抓铸件机械手敲掉鳞板输送机上铸件残留的浇冒口、气眼针,取出大的浇冒口装斗,并把铸件码放到退火炉的台车上。经过连续式燃气退火炉退火处理和震击除芯后,双行程悬链输送吊钩式抛丸清理机对铸件进行粗抛处理,接着联体缸盖四面磨削清理线对铸件连接缸体面及相对面、进气道面及相对面四个面进行磨削清理。磨削后的联体缸盖被输送到机械手抛丸清理机完成精抛处理。最后人工完成细清处理,检验合格后,联体缸盖的清理工艺流程结束。

2 关键设备简介

2.1 抓铸件机械手

选用了进口的抓铸件机械手,抓取能力达500kg。用于完成铸件浇冒口、气眼针的去除和装斗,以及铸件退火炉的装卸,避免了人工搬运。作为清理线的一部分,与磷板输送机、退火炉信号联锁。

2.2 连续通过式抛丸清理机

选用了进口连续通过式摆床抛丸清理机,最大通过量约23t/h,总装机容量约646kW。铸件直接连续输送进该设备进行抛丸清理,并连续输出,无需任何其它手动操作。在出口处有倒丸滚筒装置,减少了铸件内的钢丸残留,大大减轻了钢丸对继续输送过程的污染。与传统的连续通过式摆床抛丸清理机相比,倾角控制由液压装置改为机械装置,更加便于维护保养,增强了设备的可靠性。

2.3 铸件六面磨削清理机

选用国产单体缸盖铸件六面磨削清理线,人工只需在上、下件辊道区域进行作业,就能自动完成铸件的六面磨削。每台最大生产率为110件/h,总装机容量约145kW。每条单体缸盖铸件六面磨削清理线主要由1台双工位四面磨削清理机,1台单工位二面磨削清理机,1台抓取、转运、旋转铸件机械手及1条上料准备辊道,1条下料辊道等组成。5条单体缸盖铸件六面磨削清理线采用两套除尘系统。

2.4 燃气退火炉

选用国产连续式燃气退火炉,利用抓铸件机械手完成铸件毛坯的连续装卸,退火过程按照选择的相应程序自动完成,无需任何其它手动操作。最大生产率为140件/h,天然气最大消耗量约为450Nm3/h。

升温段、保温段、冷却段和上、下料及台车台面清扫段组成一个循环生产线。天然气燃烧系统采用进口天然气比调燃烧器,燃烧器配节能烧嘴及稳焰盘、自动点火、火焰监测及报警、伺服配风机构、助燃风机、温度比例传感器及比例调节控制器、燃气控制阀组、气体压力开关、吹扫装置及控制装置等。烧嘴前天然气管道安装旋塞阀,以调节天然气流量大小;燃气主管道安装压力显示仪表,以观察天然气压力变化情况。燃烧装置配置燃气阀组检漏装置,提高了天然气使用的安全性。

2.5 振动击芯机

选用进口三合一振动击芯机,人工只需在上、下件辊道上负责铸件的搬运,就能依次自动完成铸件的锤击、旋转及振动,锤击、振动时间长短及可旋转角度可以通过编程调节,满足了复杂铸件的除芯。每台最大生产率为50件/h。

2.6 精抛抛丸清理机

选用迪砂国产机械手式抛丸机清理机,专门对联体缸盖进行精抛处理,最大处理能力60件/h,总装机容量约260kW。共有2个机械手,每次1个机械手进入抛丸清理区。由输送装置将待清理的铸件输送到处于上料工位的机械手上,机械手卡持铸件后转盘旋转180°,使铸件进入抛丸清理区,按照预先设定的抛丸程序对铸件进行抛丸清理。然后转盘再反转180°,将清理好的铸件卸回上料区,装入新的铸件进行下一个周期的抛丸清理。机械手可以根据铸件的外形特征来进行“旋转”和“摇摆”,实现对铸件的特定部位进行重点清理。机械手与上卸料装置联锁,组成自动生产线,处理过的铸件直接进入细清区。

3 节能减排

连续式燃气退火炉设计考虑了铸件余热的利用,选择相应程序后,退火炉前端布置烧嘴不需点燃,只有等到带有余热的铸件运行到需要升温时,相应烧嘴才自动点燃,并能根据需要热量多少自动调整火焰大小。

除尘器的排放浓度≤30mg/Nm3,粉尘采用布袋集中收集外销转运,避免了二次污染,创造了经济效益。自主设计制作了除尘布袋托架,方便操作人员更换布袋。针对连续通过式摆床抛丸清理机等粉尘污染特别严重的设备,要求厂家自带除尘器,更好地保证了除尘效果。另外,根据各个区域设备分布特点,集中设计了几套共用除尘器。这样减少了除尘器的单台数量,节省了设备用地面积,便于集中管理维护,降低了投资成本。

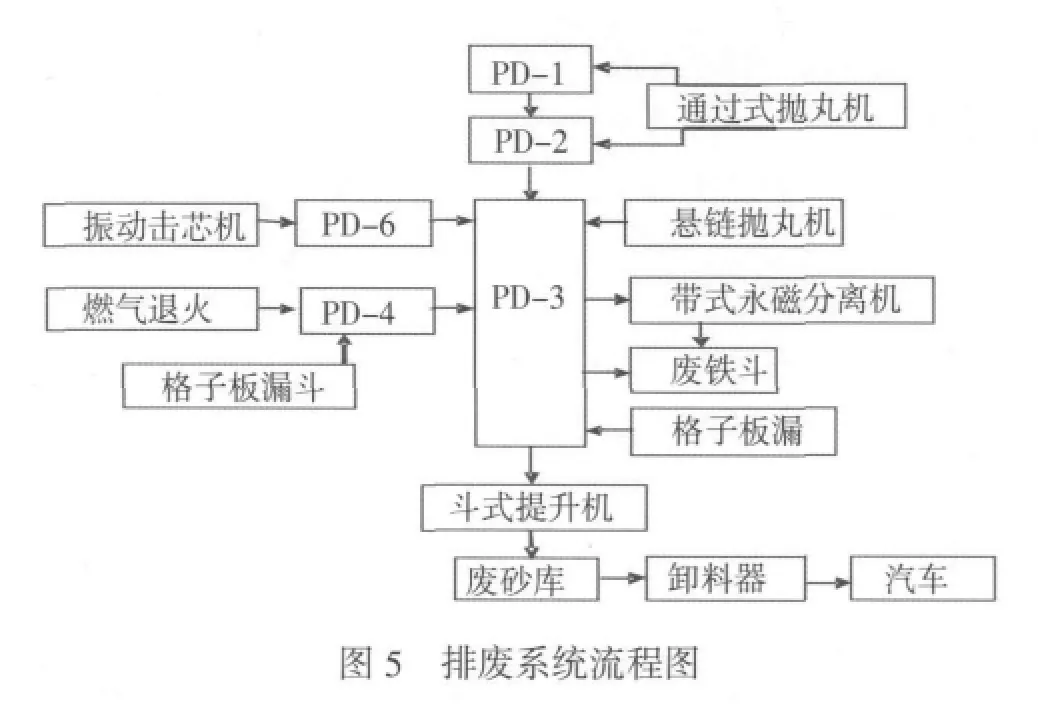

设计了两套废砂输送系统。清理过程中产生的废砂通过下料槽等到达地沟内皮带输送机,然后集中到废砂库中暂存,最后用车辆外包转运处理(图5)。大大降低了员工打扫工作现场的劳动强度。

4 工作环境改善

铸件输送过程中采用了隔音、防护封闭式风冷系统进行冷却。振动输送落砂机、抛丸机、磨削机等关键设备皆配置隔音、防护密闭罩的除尘系统。工作现场的噪声、粉尘、高温等污染指标有了明显的改善。

人工细清区设置了独立的隔音房间,并增设了除尘和送风系统。为了保证细清人员的人身安全和职业卫生安全,配置了专门的劳保防护用品。大大改善了细清人员的工作环境。

车间的排风量较大,为保持车间温度,满足车间换气要求,车间设计了集中热风采暖系统。冬季与车间的散热器采暖系统组成联合供暖系统,保证车间设计温度。冬季送热风,送风温度可达30℃,其它季节送室外新鲜空气。此外,车间屋面设置了便于通风换气及气流控制的天窗、换气风机。这样,尽最大可能改善了车间内的空气质量。

5 结束语

该清理工部已经在潍柴动力新建铸造产业园内投入运行,充分考虑了降低噪音、现场环境改善等设计细节,满足了气缸盖铸件的清理需求。厂房布置、设备选型、节能减排等诸多方面都有一定程度的改进突破。具备了单体缸盖和联体缸盖组织混线生产的能力,提高了设备的综合利用率。通过采取多项具体措施,显著改善了现场工作环境。整体工艺流程合理,车间内相关物流通畅,设备自动化水平较高。

Application of Cleaning Technology of Cylinder Head in Weifang Diesel Engine Power

REN XingWu,ZHAO BaiLian,ZHAO HongJun

(Foundry&Forging Co.Ltd.,Weifang Diesel Engine Power Company,Weifang 261001,Shandong China)

The single cylinder head and conjoined cylinder head cleaning technology in Weichai Power has been introduced,includingcleaningprocess,keycleaningequipment,energysavingandlaborprotectiondesigninworkshop.

Cylinder head clean-up process;Cleaning equipment;Energy saving and environmental protection;Labor protection

TG234;

B;

1006-9658(2012)02-0056-3

2012-02-18

稿件编号:1202-013

任兴武(1963-),高级工程师,从事生产管理