甘蔗渣活性氧固体碱蒸煮的脱木素动力学

2012-01-05谢土均庞春生杨秋林施建斌

谢土均 林 鹿 庞春生 杨秋林 施建斌

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;2.厦门大学能源研究院,福建厦门,361005)

制浆造纸是目前甘蔗渣利用较成熟的一种方式。甘蔗渣制浆的方法主要有硫酸盐法、亚硫酸盐法等,生物制浆、溶剂制浆以及高得率制浆方法也有一定的发展[1]。甘蔗渣硫酸盐法制浆存在得率低、碱液消耗量大、黑液黏度高、蒸发和碱回收困难等缺点,而且硫酸盐法制浆在蒸煮过程中会产生恶臭气体,严重影响环境。

制浆厂为了解决污染问题,在后续工艺中采用氧脱木素和H2O2漂白[2-3],但是直接采用活性氧固体碱制浆的研究较少。目前,主要是采用O2进行氧脱木素,研究化学浆的氧脱木素工艺[4-5],而对直接采用活性氧固体碱蒸煮氧脱木素的研究基本没有。Pang等人[6]曾进行过玉米秸秆活性氧固体碱蒸煮后纸浆表面特征的研究。本研究采用一种新型蒸煮方法,即活性氧固体碱蒸煮。该蒸煮方法的理论基础是氧脱木素,氧气在蒸煮过程中通过一系列电子转移,逐步被还原成过氧离子(O-2)、氢过氧阴离子(HOO-)、氢氧游离基(HO·)和过氧离子游离基(O-2·),这些就是活性氧的主要来源。固体碱的成分主要是MgO。MgO价格适中,可以通过煅烧废液进行回收,燃烧过程对环境污染小。蒸煮过程没有强碱性,对设备腐蚀低。本研究的目的是通过甘蔗渣活性氧固体碱蒸煮的脱木素过程及其动力学的研究,为活性氧固体碱制浆提供一定的理论基础和技术支持。

1 实验

1.1 原料

甘蔗渣来源于广西贵糖集团。氧气(浓度99%)购于工业气体公司;H2O2(30%)购于天津试剂工厂);固体碱为镁基氧化物粉末,购于天津凯斯试剂有限公司。

1.2 实验方法

1.2.1 制浆方法

称取50 g绝干的甘蔗渣在容积为2 L的不锈钢高压釜中旋转蒸煮,液比为1∶6,不溶性固体碱用量为15.0%(对甘蔗渣绝干量),H2O2用量为3%,初始氧压为 1.0 MPa。当蒸煮温度到达 50℃、80℃、100℃、120℃、140℃、160℃、165℃ 和 170℃ 时,停止加热,取出浆料洗干净,分别测定浆料的木素含量。在同样条件下,当温度达到165℃时,开始保温,保温时间在0~160 min之间,到达预定的保温时间后停止加热,取出浆料洗干净,测定浆料的木素含量。

采用相同的蒸煮条件,分别以氧压(0.6 MPa、0.8 MPa 和1.0 MPa)、温度(160℃、165℃和170℃)、H2O2用量(0.75%、1.5% 和 3.0%)为变化条件,达到预定温度的保温时间后,停止加热,取出浆料,测定纸浆的卡伯值。

1.2.2 分析方法

采用《制浆造纸分析与检测》中的方法,测定纸浆的卡伯值。根据GB/T 2677.8—94和GB10337—89,分别测定甘蔗渣蒸煮前后的木素含量。木素的脱除率可由下式求得:

式中,LD为甘蔗渣的木素脱除率,%;LC为甘蔗渣的木素含量,g;LP为蒸煮后甘蔗渣的木素含量,g。

2 结果与讨论

2.1 蒸煮的脱木素过程

甘蔗渣活性氧固体碱蒸煮是一个全新的蒸煮体系,了解蒸煮过程的脱木素情况,能够为该蒸煮工艺提供一定的技术支持。图1和表1为随蒸煮时间的变化,升温和保温过程中的脱木素情况。

从图1和表1可以看出,随温度的升高,甘蔗渣木素的脱除率不断提高。蒸煮的升温阶段木素的脱除可以明显地分为2个阶段,第一个阶段是50~140℃,第二个阶段是140~170℃。在50~140℃之间,甘蔗渣木素脱除率提高较缓慢,140℃时木素脱除率(47.2%)只比50℃时(35.7%)高11.5个百分点。这说明在温度较低的情况下蒸煮,甘蔗渣的木素脱除效果不明显。当温度在140~170℃的范围内,甘蔗渣木素脱除率提高较快,170℃时甘蔗渣的木素脱除率达到72.5%,比140℃时(47.2%)高25.3个百分点。由此可以看出,甘蔗渣活性氧固体碱蒸煮在较高温度下有利于木素的脱除。所以,甘蔗渣的活性氧固体碱蒸煮在50~140℃范围内是初始脱木素阶段,而在140~170℃范围内为大量脱木素阶段。

图1 蒸煮过程的脱木素情况

由蒸煮升温过程的脱木素效果可以知道,低温条件不利于甘蔗渣活性氧固体碱蒸煮的脱木素作用,木素的大量脱除要在140℃以上,因此如下实验只进行高温条件下保温阶段脱木素情况的探讨。由图1和表1可知,保温过程甘蔗渣的木素脱除有2个阶段,第一个阶段是0~80 min,第二个阶段是80~160 min。第一阶段甘蔗渣的木素脱除率变化较快,80 min时木素脱除率(89.4%)比无保温时木素脱除率(67.4%)提高22个百分点。在第二个阶段,木素脱除率的变化不明显,木素脱除率都在90%以上。高温下进行保温,在80 min前,木素脱除率变化较大,而在80 min后,木素脱除率变化不明显。因此,在高温下保温的前80 min是大量脱木素阶段,80 min后是残余木素脱除阶段。

2.2 蒸煮的脱木素动力学模型

甘蔗渣木素分子是自然界中的一种大分子,其结构非常复杂。活性氧固体碱蒸煮是多相化学反应过程,在反应中涉及气(O2)-液(溶液)-固(甘蔗渣)三相。该蒸煮过程氧脱木素占主导。在氧脱木素过程中,氧气首先通过气液传质过程进入到液相,再通过固液传质进入甘蔗渣并发生氧脱木素反应。Hsu等人[7-9]进行氧脱木素动力学研究时发现,传质阻力对脱木素速率的影响可以忽略,因此,本研究忽略传质阻力对模型的影响。

多数氧脱木素动力学模型都是经验模型。根据Yun[10]的研究,本研究采用的动力学模型也是应用最广泛的一种模型,即

式中,K为浆料的卡伯值;n为氧脱木素对脱木素反应的级数;k为反应速率常数,min-1。

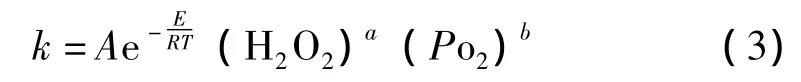

根据Schoon[11]的研究,本研究的脱木素反应速率常数可表示为:

表1 升温/保温阶段木素脱除率的变化

式中,A为指前因子;E为活化能,kJ/mol;R为普适气体常数,1/(mol·K);T为温度,K;a、b为反应过程中H2O2用量和氧压对木素反应的级数。

所以式(2)可以表示为:

对式(2)进行积分得:

求解式(5)得:

式中,K0表示无保温时纸浆的卡伯值。

式(6)表示的是时间和卡伯值之间的关系,利用实验中卡伯值在不同温度下随时间的变化得到的数据,然后借助规划求解,可以求出氧脱木素对脱木素反应的级数n和在不同温度下反应速率常数k。

对式(3)取对数得:

保持氧压和H2O2用量不变,只改变温度,式(7)可以转变为:

式中,C1为常数。

根据lnk~1/T成线性关系以及不同温度下的k,可以计算得出氧脱木素反应的活化能E。

式(6)可以转化为:

得出氧脱木素对脱木素反应的级数n后,根据式(9)以及实验所得的不同时间下的卡伯值可以求出不同时间的脱木素反应速率常数k。

在温度和H2O2用量恒定时,只改变氧压,式(7)可以转变为:

式中,C2为常数。

根据lnk~ln(Po2)成线性关系以及不同保温时间下的k,可以计算得出氧压对脱木素反应的级数b。

同理,在温度和氧压恒定时,只改变H2O2用量,式(7)可以转变为:

式中,C3为常数。

根据lnk~ln(H2O2)成线性关系以及不同保温时间下的k,可以计算得出H2O2用量对脱木素反应的级数a。

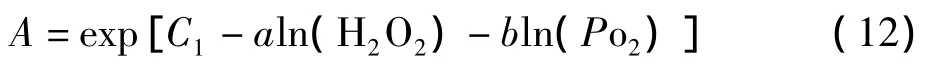

根据式(7)和式(8)得:

在求出氧压对氧脱木素反应的级数b和H2O2用量对脱木素反应的级数a,以及由lnk~1/T成线性关系而求得的C1后,可以求得指前因子A。

2.2.1 温度对甘蔗渣脱木素的影响

在氧压1.0 MPa、H2O2用量3%时,不同温度条件下蒸煮后浆料卡伯值随时间变化的情况如图2所示。

图2 不同温度条件下卡伯值随时间变化的情况

基于实验测得的纸浆卡伯值K(见图2)与模型计算值f(n,t)可以建立方差函数:

通过计算最小方差可以得到反应级数n和反应速率常数k,其结果如表2所示。

表2 不同温度下氧脱木素对脱木素反应的级数和反应速率常数

由表2可知,随蒸煮温度的提高,氧脱木素的反应速率常数逐渐增大,当蒸煮温度为160℃时,k为1.24×10-3min-1;而当蒸煮温度由160℃提高到165℃和170℃时,k分别增大到1.73×10-3min-1和2.30×10-3min-1,分别增大了40%和85%。这说明提高蒸煮温度有利于脱木素反应的进行。从表2还可以看出,在160~170℃的范围内,氧脱木素反应的级数基本不变,平均值为1.30。

将所得参数代入式(6),求得纸浆的理论卡伯值与实测的纸浆卡伯值具有较好的相关性(见图2)。由图2可知,在氧脱木素进行的初始阶段,木素脱除较快,随着反应的进行,木素脱除率变化不明显。

根据lnk~1/T成线性关系以及表2中不同温度下的k,可以计算得出氧脱木素反应的活化能E为98.57 kJ/mol。

2.2.2 氧压对甘蔗渣脱木素的影响

在H2O2用量3%、温度165℃时,不同氧压条件下卡伯值随时间变化的情况如表3所示。利用式(9)求出不同氧压下的脱木素反应速率常数,然后根据lnk~ln(Po2)成线性关系求出氧压对脱木素反应的级数b,结果如表4所示。

表3 不同氧压时卡伯值随时间变化的情况

表4 不同氧压时的动力学参数

由表3可知,氧压越大、保温时间越长,甘蔗渣活性氧固体碱浆的卡伯值就越低。从表4可以看出,氧压越高,脱木素反应的速率常数就越大。这是因为氧压越高,氧气还原成的活性基团越多,与木素反应越充分,越有利于木素的脱除。Irabarne等人[12]在对针叶木浆的研究中得到,氧压对氧脱木素反应的级数为0.7;马乐凡等人[13]研究芦苇硫酸盐浆氧脱木素动力学时得到,氧压对氧脱木素反应的级数为0.6,而本研究得到的氧压对脱木素反应的级数为0.32,这说明采用氧气直接对甘蔗渣原料进行脱木素的效果相对较差。

2.2.3 H2O2用量对甘蔗渣脱木素的影响

在氧压1.0 MPa、温度165℃时,不同H2O2用量条件下卡伯值随时间变化的情况如表5所示。利用式(9)求出不同H2O2用量下的脱木素反应速率常数,然后根据lnk~ln(Po2)成线性关系求出H2O2用量对脱木素反应的级数a,结果如表6所示。

表5 不同H2O2用量时卡伯值随时间变化的情况

由表5可知,随H2O2用量的增加,纸浆卡伯值逐渐降低。在反应初始阶段,纸浆卡伯值下降较快,但随反应的继续进行,卡伯值变化缓慢。从表6可以看出,H2O2用量越高,脱木素反应速率常数越大。这是因为H2O2用量越高,能够提供的与木素反应的活性基团越多,反应速率越快。由表6可知,该蒸煮反应中H2O2用量对脱木素反应的级数为0.044,比氧压的反应级数(0.32)小很多,说明在该蒸煮过程中,氧压起主要作用。

根据已经得到的氧压和H2O2用量对氧脱木素反应的级数b和a以及由lnk~1/T成线性关系求得的C1,由式(12)可以求得该蒸煮反应的指前因子A为1.12 ×109。

3 结论

甘蔗渣的活性氧固体碱蒸煮过程中,在升温阶段的140℃之前,木素脱除率较低,属于初始脱木素阶段;温度高于140℃后木素脱除较快,属于大量木素脱除阶段。在高温条件下保温时,木素的大量脱除出现在前80 min,当保温时间超过80 min时,木素的脱除率较低,属于残余木素脱除阶段。

甘蔗渣活性氧固体碱蒸煮过程中,反应速率常数随温度、氧压和H2O2用量的增加而提高。蒸煮脱木素动力学的反应活化能为98.57 kJ/mol,指前因子为1.12×109。蒸煮过程中氧脱木素反应的级数为1.30,氧压对脱木素反应的级数为0.32,而H2O2用量对脱木素反应的级数为0.044。在蒸煮过程中,氧压对木素脱除起主要作用。甘蔗渣的活性氧固体碱蒸煮属于一种新型蒸煮方法,蒸煮废液、固体碱的回收利用等都需要今后进行不断完善。本实验主要研究蒸煮过程的脱木素动力学,为该蒸煮方法提供一定的理论基础。

[1]刘星生,张鸿雁,黄国林.甘蔗渣制浆技术研究进展[J].江西化工,2005(1):38.

[2]Villaverde J J,Ligero P,De Vega A.Bleaching Miscanthu giganteus acetosolv pulps with hydrogen peroxide/acetic acid.Part 1:Behaviour in aqueous alkaline media[J].Bioresour Technol,2009,100:4731.

[3]Hedjazi S,Kordsachia O,Patt R,et al.Alkaline sulfite-anthraquinone(AS/AQ)pulping of wheat straw and totally chlorine free(TCF)bleaching of pulps[J].Ind Crops and Prod,2009,29:27.

[4]李正国,王海毅.荻苇浆氧脱木素和ECF漂白技术的研究及应用[J].中华纸业,2008(15):53.

[5]郭三川,詹怀宇,罗小林,等.速生桉木硫酸盐浆氧脱木素工艺的优化[J].造纸科学与技术,2007,26(5):7.

[6]Pang Chunsheng,Xie Tujun,et al.Changes of the surface structure of corn stalk in the cooking process with active oxygen and MgO-based solid alkali as a pretreatment of its biomass conversion[J].Bioresource Technology,2012,103(1):432.

[7]Hsu C L,Hsieh J S.Effects of mass transfer on medium consistency oxygen bleaching kinetics[J].TAPPI Journal,1985,68(11):126.

[8]Agarwal S B,Genco J M,Cole B,et al.Kinetics of oxygen delignification[J].Journal of Pulp and Paper Science,1999,25(10):361.

[9]Krothapalli D K,Genco J M,Van Heiningen A.Gas-liquid mass transfer in laboratory oxygen delignification reactors[J].Journal of Pulp and Paper Science,2006,32(2):53.

[10]Yun Ji.Kinetics and mechanism of oxygen delification[D].Fort Kent:The University of Maine,2007.

[11]Schoon N H.Interpretation of rate equations from kinetics studies of wood pulping and bleaching[J].Svensk Paperstiding,1982,85(12):185.

[12]Irabarne J,Schroeder L R.High pressure oxygen delignification of kraft pulps part1:kinetics[J].TAPPIJournal,1997, 80(10):241.

[13]马乐凡,潘晓锋,蓝家良.芦苇硫酸盐浆氧脱木素动力学(Ⅰ)——脱木素动力学[J].长沙理工大学学报:自然科学版,2011(1):74.