化学消油剂乳化效果影响因素研究*

2012-01-05包木太管丽君马爱青陈庆国王丽娜

包木太,管丽君,马爱青,陈庆国,王丽娜

(1.中国海洋大学海洋化学理论与工程技术教育部重点实验室,山东青岛266100;2.中国石油化工股份有限公司胜利油田分公司采油工艺研究院,山东东营257000)

化学消油剂乳化效果影响因素研究*

包木太1,管丽君1,马爱青2,陈庆国1,王丽娜1

(1.中国海洋大学海洋化学理论与工程技术教育部重点实验室,山东青岛266100;2.中国石油化工股份有限公司胜利油田分公司采油工艺研究院,山东东营257000)

化学消油剂在溢油事故处理中起到重要的作用,而其使用效果受到多方面因素的影响。本文分别从原油、消油剂的不同配比(DOR)与环境因素(海水温度、盐度)方面,对4种消油剂(A,B,C,D)的乳化效果进行分析。结果表明,B类消油剂的乳化性能最好;为达到30s乳化率>60%、10 min乳化率>20%的消油剂乳化标准,B类消油剂25℃时最佳DOR范围在0.30~0.35之间,20℃时DOR为0.45,15℃时DOR为0.5以上。消油剂的乳化效果受温度影响较大,而受盐度影响较小。本文为消油剂在海洋溢油中的合理使用,提供理论依据和技术支持。

乳化;溢油;消油剂

随着海上石油开发和运输的快速发展,海上原油泄漏等事故频繁发生,严重威胁了海洋的生态环境,在处理海洋溢油时,化学消油剂起到非常重要的作用,以下简称消油剂(oil dispersant)。消油剂是由化学表面活性剂、溶剂、部分助剂组成的,其原理是通过表面活性剂中的亲油基团和亲水基团分别对油和水产生亲和作用,使溢油分散成一个个水包油的乳化粒子,改变油和水的界面状态从而降低界面张力,乳化粒子随着水体的自然运动扩散于水体当中,增加了溢油与海水的接触面积,提高了溢油降解的效率[1-2]。有研究表明,在溢油发生时,消油剂用量的不同,会明显影响对溢油的乳化效果,乳化率随着温度的变化会有明显的变化[3]。本文将从消油剂与溢油的配比,以下简称DOR(dispersant oil ratio)以及环境因素(海水温度、盐度)等方面,分别对4种消油剂的乳化效果进行分析,从而确定在不同温度条件下,各种消油剂的最佳使用量。

1 实验部分

1.1 实验材料

本实验所用原油性质如下:粘度22.2 mPa·s,凝固点23.0℃,密度0.855 2 g/cm,没有蜡蒸出。4种消油剂为市场可购得的常用的消油剂,对其分别命名为A、B、C、D。

1.2 实验方法

1.2.1 基准油标准曲线的绘制 基准油处理方法按照文献[4]进行。

标准曲线绘制方法:用石油醚将基准油配制成1 000 mg·L-1的储备液,取10支50 m L具塞比色管,用石油醚稀释成浓度为0、10、20、30、40、50、60、70、80、90、100 mg·L-1,测定225 nm处的吸光度,然后以浓度(mg·L-1)为横坐标,吸光度为纵坐标,绘制吸光度—浓度标准曲线,曲线方程为y=0.028 7x-0.036 8,相关系数为0.998 5。

1.2.2 乳化率测定方法 将基准油与消油剂按照一定比例加入到50 m L人工海水中,于恒温水浴振荡器中按照120 r/min的频率振荡乳化3 min后,分别静置30 s和10 min,取出下层乳化液,用石油醚进行萃取,将萃取液稀释到合适浓度后在225 nm处测定吸光度,分别计算出不同条件下的乳化率。每组进行3次平行实验,其中30 s乳化率代表消油剂的乳化能力;10 min乳化率代表消油剂的乳化稳定性。根据GB18188.1-2000中的“溢油分散剂性能指标”规定,消油剂的乳化标准为:30 s乳化率>60%、10 min乳化率>20%[5]。

1.2.3 温度的确定 海水的温度可影响溢油发生时油和消油剂的状态,因此对消油剂的乳化率可产生影响。中国海域环境的温度可以从零下到30℃,在温度较低时,消油剂不能充分与溢油混合,不能有效乳化溢油。有资料显示,消油剂只能在不低于15℃的环境下使用,鉴于此使用局限性[6],本文选定实验温度为25、20、15℃。

1.2.4 盐度的确定 根据我国海洋盐度分布可知,我国渤海的盐度为30,黄海、东海的盐度约为31~32之间,南海海域的海水盐度大约为35[7],因此确定本实验盐度为30、33、35。

1.2.5 DOR的选取 由于消油剂能够破坏海洋环境的生物链,使大量海洋生物基因变异导致死亡,对环境的创伤短时间内不能修复,因此消油剂的用量并不是越多越好[8]。根据研究表明,消油剂使用要求为:30 s乳化率达到60%以上,10 min乳化率达到20%以上[5],使用量应为溢油量的20%~30%[9],并且随着温度改变可以适当改变使用量,因此本文选取DOR值分别为5%、10%、15%、20%、25%、30%、35%、40%、50%。

2 实验结果与讨论

2.1 最优消油剂的选择

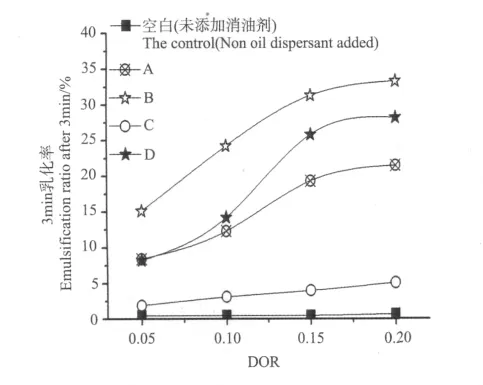

为了比较4种消油剂的乳化性能,在25℃条件下,A、B、C、D 4种消油剂分别与基准油在人工海水中振荡乳化后,静置3 min,对其乳化性能进行测定[10],如图1所示:

图1 3 min A、B、C、D乳化率Fig.1 A、B、C、D emulsification ratio after 3 min

通过图2实验结果可见,在DOR为0.2时B类消油剂的3 min乳化率达到33.3%,不同DOR的乳化率均高于其他3种消油剂,在DOR为0.05~0.2范围内,A、B、C、D 4种消油剂的乳化效果都随着DOR增大而提高,说明DOR越大,其乳化液中分散的油分子越多,乳化油量越大[11],推测B类消油剂的3 min乳化率最高,说明此类消油剂乳化油量最多,在静置30s后的乳状液中,乳化油量最多,当静置10 min后,部分被乳化的油滴上浮,由于4种消油剂乳化的油量、人工海水的p H、盐度等因素恒定,10 min乳化液中油量仍会较大,因此以下实验采用B类消油剂作不同影响因素的探究。

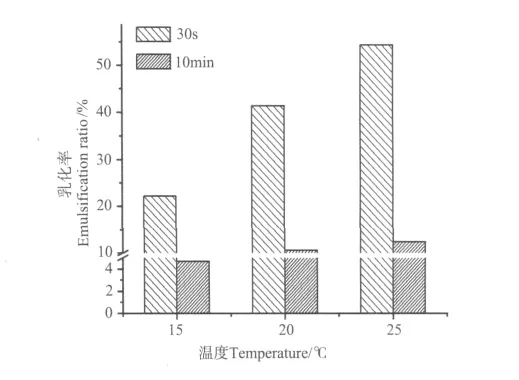

图2 温度对乳化率的的影响Fig.2 The effect of temperature on the emulsification ratio

2.2 萃取次数的影响

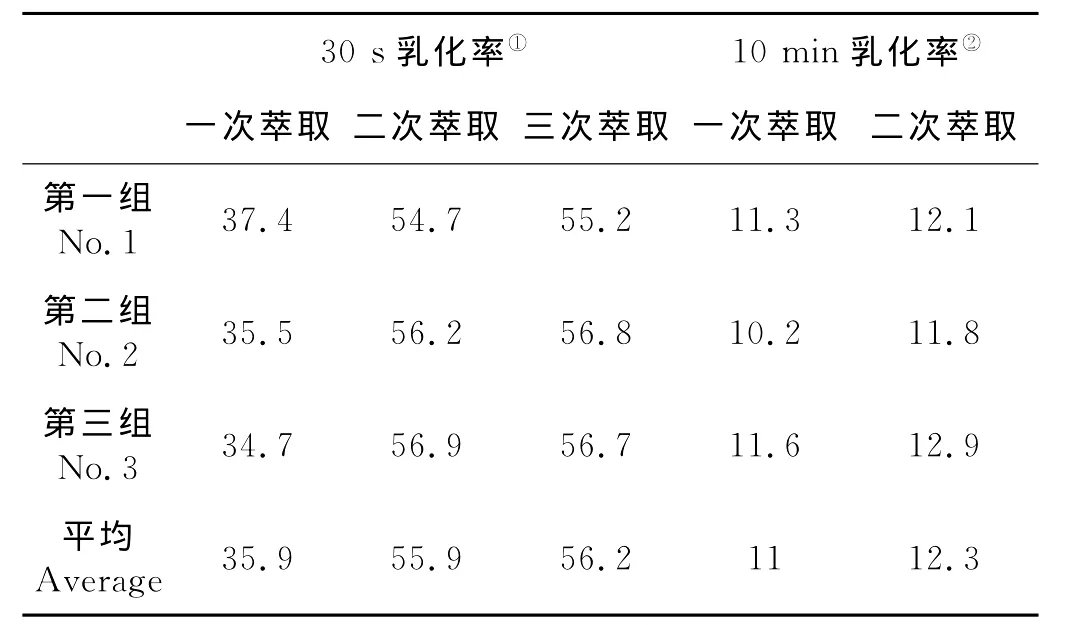

有研究表明,萃取剂的萃取率并不会因海水温度和盐度的改变而受到影响[3],当采用石油醚为萃取剂时,不必考察不同温度、盐度时萃取次数对萃取率的影响。在25℃,盐度为35,DOR为0.2的条件下,对实验过程中乳化液的萃取次数进行了最优化考察。对静置30 s的乳化液进行一次、二次、三次萃取,对静置10 min的乳化液分别一次、二次萃取,每组进行3次平行实验,对实验结果取平均值如表1:

表1 萃取次数对乳化率的影响Table 1 The effect of extraction times on the emulsification ratio/%

萃取次数对于30 s乳化率影响比较明显,其中二次萃取和三次萃取的乳化率相差不大,二次萃取后乳化率可以达到55.9%,相比一次萃取提高21%,这是由于静置30 s的乳化液中油分子比较多,一次萃取不能将乳化液中的油量全部萃取出来,因此二次萃取后才达到稳定的乳化率。但是10 min乳化液中乳化的油量较少,其乳化率基本上不受萃取次数的影响,保持在11%。有文献表明,使用三氯化碳为萃取剂时,采取一次萃取即可[12],本实验中使用石油醚为萃取剂,由于萃取剂的不同,导致萃取率不同,因此以下实验中乳化液静置30 s进行二次萃取,静置10 min进行一次萃取。

2.3 温度对消油剂乳化效果的影响

在DOR为0.2,盐度为35的情况下,对B类消油剂的30 s和10 min乳化率进行测定,考察温度对于消油剂乳化效果的影响。

乳化率随温度的变化如图2所示,30 s乳化率在15℃时为22.2%,20℃为41.4%,25℃为54.3%,;10 min乳化率在15℃时为4.7%,20℃为10.6%,25℃为12.4%,乳化率随着温度的升高而提高,但是30s乳化率升高幅度大于10 min乳化率。主要原因是:温度能够改变溢油的状态,当温度降低时,原油的粘度增加,油水表面张力增大,消油剂分子扩散速度下降,导致乳化率的降低[13],当温度升高时,消油剂更容易与原油混合乳化,溢油分子能够更充分的分散,因此升高温度能够明显提高消油剂的乳化率,25℃时消油剂的乳化效果最佳。

2.4 盐度对消油剂乳化效果的影响

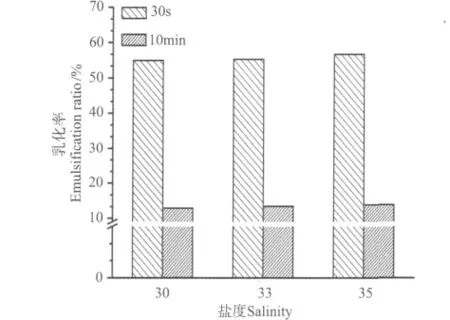

在25℃、DOR为0.2条件下,测定B类消油剂在30、33、35 3个盐度时的30 s、10 min乳化率,如图3所示:随着盐度的升高,消油剂的30 s和10 min乳化率变化不明显,于沉鱼[3]等研究表明,消油剂的乳化率在不同的盐度条件下表现有临界值,约为20~25。低于临界值时,10 min乳化率随着盐度的增加而降低,高于临界值时,随着盐度增加而升高,但是升高趋势不明显,本文结果与上述研究相符[14]。

图3 盐度对乳化率的影响Fig.3 The effect of salinity on the emulsification ratio

2.5 DOR对消油剂乳化效果的影响

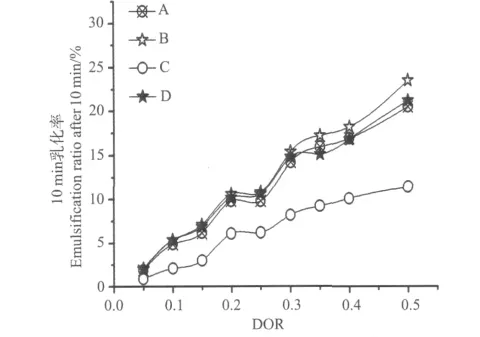

2.5.1 25℃不同DOR时A、B、C、D乳化率 从图4、5可以看出,在25℃,当DOR由0.05增大到0.5时,30 s乳化率由25%提高到75%,10min乳化率由5%提高到30%,乳化能力和乳化稳定性都随着DOR的增大而提高。

A、B、D类消油剂的30 s乳化率都较好,均在DOR为0.3时达到了60%以上,B类的10 min乳化率在DOR为0.3~0.35之间即达到20%,A、D类需要在DOR为0.35~0.4时才可。因此B类的乳化性能最好,在DOR为0.3~0.35时就可以达到乳化要求;A、D类需在DOR为0.35~0.4时达到;C类次之,需要DOR达到0.5以上。

2.5.2 20℃不同DOR时A、B、C、D乳化率 由图6、7可见,在20℃条件下,DOR由0.05增大到0.5时,30 s乳化率由17%提高到63%,10 min乳化率由5%提高到25%。每个DOR值的乳化率都相对25℃时偏小。

A、B、D类消油剂的30 s乳化率在DOR为0.45~0.5时达到60%,其中B类在DOR为0.45时,10 min乳化率即达到20%,如图7可见A、D类的10 min乳化率较B类低,因此在20℃时仍然是B类消油剂的乳化性能最好,在DOR为0.45时即满足消油剂的乳化要求,其次是A、D类消油剂,C类最差。

当DOR达到0.25时,乳化率增大幅度变缓;与25℃乳化率变化趋势类似,这可能是因为:消油剂的主要成分为化学表面活性剂,表面活性剂在不同温度、盐度等外界环境条件下达到临界胶束浓度所需的浓度不同[15],当DOR为0.2~0.25之间时,消油剂中的表面活性剂不能全部到达油水界面,乳化率出现短暂的平衡[16],当继续增大DOR时,破坏平衡状态,乳化率继续增大。但是当DOR为0.4~0.5时,乳化率增长变缓。

图6 20℃4种消油剂DOR对30 s乳化率的影响Fig.6 The effect of DOR on the emulsification ratio after 30 s at 20℃

2.5.3 15℃不同DOR时A、B、C、D乳化率 结合图8、9可以看出,15℃条件下,DOR由0.05增大到0.5时,30s乳化率由11.3%提高到54.5%,10 min乳化率由1.2%提高到13.4%。

在DOR为0.5时,4种消油剂均未达到30 s乳化率>60%,10min乳化率>20%的乳化要求,但是B类在DOR为0.25到0.5之间增幅较大,且30 s和10 min乳化率均高于A、C、D,因此仍是B类消油剂的乳化性能较好,A、D次之,C类最差。这也说明,当温度比较低时,消油剂的乳化性能大大降低,需要DOR为0.5以上才可满足乳化要求。

图7 20℃4种消油剂DOR对10 min乳化率的影响Fig.7 The effect of DOR on the emulsification ratio after 10 min at 20℃

由图4~9可以看出:DOR对乳化能力和乳化稳定性都有显著影响,都随着DOR的增大而提高[17]。当DOR增大时,消油剂含量增大,达到油水界面上的表面活性剂就增多,从而更大程度的降低表面张力,提高乳化率。当温度升高时,消油剂乳化率随之升高,其更容易与原油混合乳化,原油分子能够更充分的分散,因此升高温度也能够明显提高消油剂的乳化率[18]。在相同温度、相同DOR条件下,B类消油剂的乳化性能最好,A、D类次之,C类最差;为达到30 s乳化率>60%,10 min乳化率>20%的乳化标准[6],25℃时B类消油剂用量一般在DOR为0.3~0.35,20℃条件下DOR为0.45,15℃需要DOR大于0.5。消油剂的用量并不是越多越好,无限制增大消油剂的投放量,只能破坏海洋生态环境,并且造成不必要的经济损失。

3 结论

通过对4种消油剂进行各个影响因素的探究,判断出B类消油剂的乳化效果最好,其次是A、D类,最差的是C类消油剂,结论如下:

(1)当盐度由30、33、35依次增大时,30s乳化率由55%增大到56.8%,10 min乳化率由12.9%增大到13.9%,盐度的影响不明显。

(2)当温度由15℃增大到25℃时,30 s乳化率由22.2%增大到54.3%;10 min乳化率由4.7%增大到12.4%。乳化能力和乳化稳定性都随温度变化明显。

(3)消油剂的乳化能力和乳化稳定性也随着DOR的增大而明显提高。随着DOR的增大,B类消油剂的30 s乳化率可由22.9%增大到74.9%,而10 min乳化率可由2.5%增大到29.7%。

目前化学消油剂的使用是各个国家有争议的问题,我国倡导尽量减少消油剂的使用。今后,为了保护生态环境,可以结合能够降解原油的微生物菌剂,利用生物表面活性剂驱除溢油,使生物与化学方法结合,在保证消油剂不伤害微生物生长的前提下,减少消油剂的使用,减少化学方法对于环境的危害,同时利用生物方法更彻底、更安全的乳化降解溢油。

[1] 王锦.浅议溢油分散剂在油污染防治中的应用[J].中国水运:理论版,2006,4(6):35-36.

[2] 邵扬.溢油分散剂及其在溢油事故处理中的使用建议[J].中国水运,2010,10(10):39-40.

[3] Lidskog R,Elander L,Sweden and the Baltic Sea pipeline:Between ecology and economy[J].Marine Policy,2012,36(2):333-338

[4] 于沉鱼,曹立新.消油剂乳化率影响因素研究[J].交通环保,2000,21(1):18-23.

[5] 中华人民共和国国家标准溢油分散剂技术条件[S].GB 18188.1-2000.

[6] 张勐宁,刘金芳,毛可修,等.中国海温度跃层分布特征概况[J].海洋预报,2006,23(4):51-58.

[7] 赵玉慧,张友箎,孙培艳.化学消油剂在溢油污染控制中的应用及其今后发展方向[J].海洋环境科学,2006,25(S1):97-100.

[8] 王宗廷,裴智颂,汪汉卿.浓缩型溢油分散剂的研究[J].海洋环境科学,2004,23(1):44-46.

[9] Kirby M F,Law R J.Accidental spills at sea-Risk,impact mitigation and need for co-ordinates post-incident monitoring[J].Marine Pollution Bulletin,2010,60(6):797-803.

[10] Wu H X,Gao G,Zhang Y,et al.Coating organic pigment particles with hydrous alumina through direct precipitation[J].Dyes and Pigment,2012,92(1):548-553.

[11] Chapman H,Parnell K,Law R J,et al.The use of chemical dispersant to combat oil spills at sea:A review of practice and research needs in Europe[J].Marine Pollution Bulletin,2007,54(7):827-838.

[12] 刘星,王震,马新东,等.典型消油剂对溢油鉴别生物标志物指示作用的影响[J].环境化学,2010,29(2):299-304.

[13] Saeki H,Savakis M,Komatsu K,et al.Oil spill remediation by using the remediation agent JE1058BS that contains a biosurfactant produced by Guidonia sp.strain JE-1058[J].Bioresource Technology,2009,100(2):572-577.

[14] 贺永华,胡立芳,沈东升,等.污染环境生物修复技术研究进展[J].科技通报,2007,23(2):271-276.

[15] Yoshida A,Nomura H,Toyoda K.Microbial responses using denaturing gradient gel electrophoresis to oil and chemical dispersant in enclosed ecosystems[J].Marine Pollution Bulletin,2006,52(1):89-95.

[16] Lewis A,Trudel K,Belore R C,et al.Large-scale dispersant leaching and effectiveness experiments with oils on calm water[J].Marine Pollution Bulletin,2010,60(2):244-254.

[17] Belore R C,Trundle K,Mullin J V,et al.Large-scale cold water dispersant effectiveness experiments with Alaskan crude oils and Corexit 9500 and 9527 dispersants[J].Marine Pollution Bulletin,2009,58(1):118-128.

[18] Oats W J,Oldsmar O,Nguyen A V.Effect of mechanical and chemical clay removals by hydro cyclone and dispersants on coal flotation[J].Minerals Engineering,2010,23(5):413-419.

Study on Influencing Factors of Chemical Oil Dispersant Emulsification

BAO Mu-Tai1,GUAN Li-Jun1,MA Ai-Qing2,CHEN Qing-Guo1,WANG Li-Na1

(1.The Key Laboratory of Marine Chemistry Theory and Technology,Ministry of Education,Ocean University of China,Qingdao 266100,China;2.Research Institute of Oil Production Technology,Shengli Oilfield Company,Sinopec,Dongying 257000,China)

The chemical oil dispersants have played an important role in oil spill treatment,its using effect is influenced by various factors.In this paper,the emulsification efficiency of four chemical oil dispersants(A,B,C,D)were analyzed under the conditions of different dispersant oil ratio(DOR)and environmental factors(temperature,salinity).The results showed that Dispersant B performed the best emulsification efficiency in the four dispersants.The Dispersant B can meet the emulsification standard in oil spills(The emulsification ratio resting for 30 s>60%and the emulsification ratio resting for 10 min>20%)when its DOR was 0.3~0.35 at 25℃,0.45 at 20℃and over 0.5 at 17℃.The emulsification efficiency of dispersants were influenced considerably by temperature,while non-significantly by salinity.This paper can provide theoretical basis and technical support for the reasonable use of chemical oil dispersants in oil spills.

emulsification;oil spill;oil dispersant

X550.7

A

1672-5174(2012)09-053-06

山东省科技发展计划项目(2011GHY11522);国家海洋海洋局海洋溢油鉴别与损害评估技术重点实验室开放基金项目(201014,201104);青岛市应用基础研究计划(09-1-3-17-jch)资助

2011-08-29;

2012-04-26

包木太(1971-),男,教授。E-mail:mtbao@ouc.edu.cn

责任编辑 徐 环