2万m3拱顶罐电动机械化完全倒装安装方法

2012-01-03周炜

周 炜

(中国石化集团第四建设公司,天津 300270)

2万m3拱顶罐电动机械化完全倒装安装方法

周 炜

(中国石化集团第四建设公司,天津 300270)

某企业在2万m3储罐建造中,为了减少高空作业、缩短建设周期,采用了电动机械化完全倒装的安装方法。文章介绍了这种方法的特点、主要安装工序和具体的施工方法,从施工所用设施、材料、工机具及人工费用等方面对电动机械化完全倒装法安装与普通倒装法安装进行了对比,表明前者具有明显的技术和经济优势,且施工效率高,成本低,工期短,安全系数高,便于全过程质量控制。

储罐;电动机械化;倒装施工

某企业建造的2万m3储罐,高16 m,直径46 m,材质为普通碳素钢。在建造过程中为了减少高空作业、缩短建设周期,尝试采用了电动机械化完全倒装的安装方法,该方法具有明显的技术和经济优势。

1 电动机械化完全倒装法的特点

倒装法安装储罐通常采用的手拉葫芦提升法或液压提升法都不尽完善,前者存在用工数量大、劳动强度较大、工效不高、几何尺寸不便控制以及安全性方面的问题,后者存在设备调试耗时、漏油污染、顶升设备租赁费用高的问题。近年来,由于装备技术的更新,出现了电动倒链等电动化工具,在使用过程中解决了劳动强度、工效、污染控制等问题,在储罐壁板、拱顶的施工作业中使用电动机械逐渐形成了一种趋势,具有较高的推广价值。采用机械化完全倒装法施工具有以下特点:

(1)变壁板、拱顶的高处和高空作业为地面作业,施工安全系数大大提高。

(2)便于控制施工质量,并能及时发现和处理施工中出现的质量问题。

(3)拱顶罐先安装包边角钢,使之与罐顶板形成一体,使用机械提升至圈板高度安装顶层圈板。此处与以往工序方式不同,真正实现了顶板的倒装。

(4)电动机械化改单独控制为中央控制,设备简单,易操作,并且有效地解决了焊接变形问题。

(5)电动机械化将连续提升改为步进提升,可灵活控制储罐壁板的升或降。

(6)电动机械化的推行减少了安装过程中的作业人员,提高了劳动效率,作业面高度始终为每圈板的高度,因此可减少大型吊装机械使用量,节约成本。施工安全,作业管理方便。而且利用罐底基圆与胀圈容易实现罐体垂直度与椭圆度指标的控制,工效明显提高。

(7)由于电动机械化倒装法施工理念不同,相比正装法施工,取消了正装罐外部搭设脚手架及安装高空作业安全设施的工作;相比手拉葫芦倒装法施工,减少了辅助工作所需的大量劳动力,从而降低了施工成本。相比液压顶升技术,减少了每次提升对于液压系统的调试等工作,可做到随时升降。

本文只对与以往储罐倒装安装相比不同之处进行叙述,其余相同的工序步骤和施工方法就不再详述。

2 主要安装工序

在罐底板铺设、点焊加固后,先组装焊接包边角钢、顶板,形成强度单元后整体提升罐顶至圈板高度。再安装顶层圈板,然后组装焊接罐顶走台、抗风圈,再继续用电动机械提升装置自上而下依次组装焊接每层壁板,直至底层壁板。流程见图1。

图1 拱顶罐安装流程

3 施工方法

施工排板计算、实体划线与以往方法相同。

3.1 罐底安装

在罐底板铺设时采用滚轮拖板滚动 (或坦克车运送)的方法,打破常规用人力硬拽和采用吊车吊装的工艺,节省施工机械费用、人工费,并省时省力。

3.2 包边角钢及罐顶板安装

对于拱顶罐,根据以往的倒装施工方法,是先围第一圈壁板,第一圈壁板立缝焊接完之后,再安装包边角钢和罐顶。这种施工工序的缺点是安装罐顶时临时伞架高度是罐顶高度与第一圈壁板之和,这样不仅措施材料消耗多,进行顶板内侧焊接时需要满堂架设,导致施工周期也比较长。本工艺完全实现倒装,首先安装包边角钢,将包边角钢用挡板固定在罐底边缘板上;其次安装临时伞架 (拱顶球冠高度远远低于老方法的标高),将临时支架与罐底板临时焊接上;第三步安装罐顶瓜皮瓣,将罐顶外部与包边角钢焊接;第四步罐顶安装完之后,在罐顶上开抱杆孔,将抱杆立起,采用电动倒链提升罐顶和包边角钢强度单元至顶圈壁板宽度;最后安装顶圈壁板。这种施工方法,既节约了成本,又为安全施工奠定了基础。

3 .3 提升装置安装

对于不同容积的储罐,要根据提升支架的间距和单台支架的负荷选择提升装置的型号和数量,储罐提升到最后的重量很大,间距太大会造成胀圈变形,一般以不大于6 m为宜,而且所有提升设备的提升速度必须一致,提升设备的行程大于最宽壁板的宽度并考虑垫墩高度。

3.3.1 胀圈的制作

电动机械化倒装施工中胀圈的设置是最为关键的一步,设置胀圈的作用:一是以胀圈作为罐体组对焊接时的胎具,保证罐体组对焊接后的圆度和垂直度;二是设置提升装置,用于提升罐体,并保证提升时储罐整体的刚度。

机械化倒装一般采用两台提升装置支撑一个胀圈,储罐胀圈选用18号槽钢对卡组成方形胀圈并进行分段滚圆制作。用100 mm×10 mm钢板连接,间距为300 mm。成型后按照要求用弧形样板进行检查,样板与胀圈之间的间隙不应大于4 mm。安装时用30 t千斤顶将分段胀圈沿储罐内壁顶紧,并每隔2 m左右在罐壁上焊一块卡板以保证胀圈安装强度。同时考虑到施工安全,可以在胀圈上部安装提升受力的筋板 (厚12 mm),其单面点焊在罐壁上,间距1 m左右。

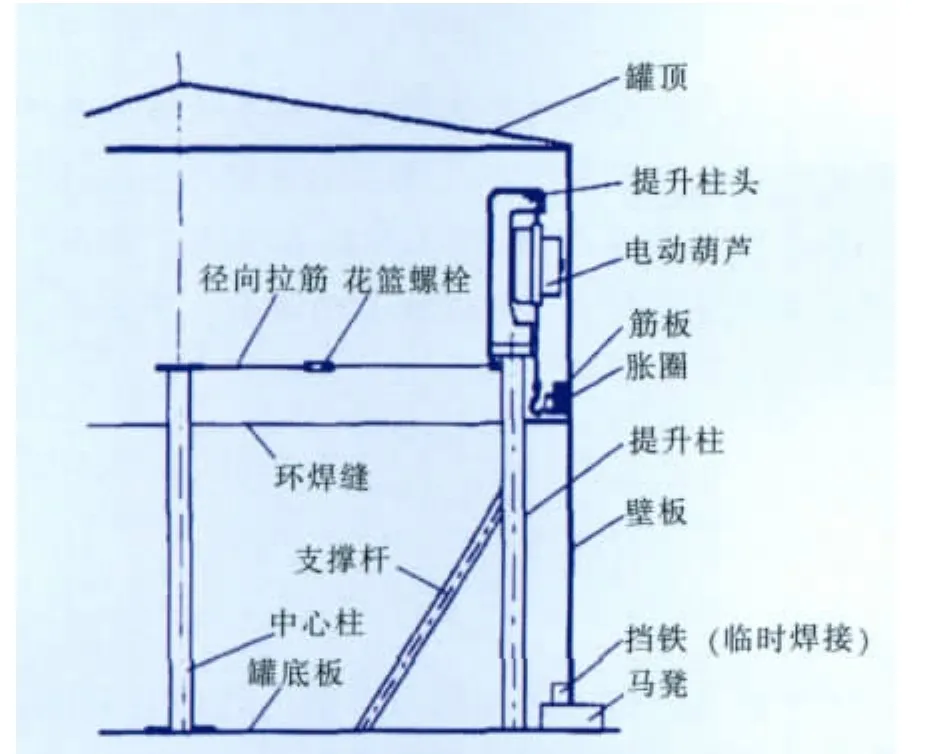

3.3.2 提升装置安装

提升支架应均匀布置在罐壁内侧,尽量靠近壁板,以便胀圈受力垂直向上,减少提升柱的弯矩。提升柱的稳定性影响整个罐体提升的稳定性,必须平稳垂直固定,当提升设备完全在罐内时,每根提升柱使用2根63 mm×5 mm角钢斜支撑和1根φ10 mm的花篮螺栓连接到中心柱的径向水平拉杆上,使所有提升支架呈辐射形连接。提升柱立柱高2.5 m,底部加250 mm×250 mm×12 m垫板并焊接在罐底板上,如图2所示,这种布置方法不但使单个提升柱有足够的刚度,而且使所有的提升柱形成封闭系统,充分保证提升系统的稳定性。中央控制台置于罐中心,所有的控制线沿拉杆布置到提升设备上,在提升前对每台提升设备进行空载、往复试验,确保提升杆步进上下卡头可靠。电动倒链必须垂直与胀圈连接,使之受力垂直向上,以免在提升过程中罐体发生转动和倾斜现象。

图2 提升设备安装示意

为防止提升过程中罐体发生转动,在设置倒链位置时采用两两面对、相邻间隔背对的设置方法。

3.4 顶圈壁板安装

在罐底边缘板外300 mm焊接及无损检测完成后,按照传统方式确定罐壁组装挡板的安装线。

为便于施工人员、焊把线、气带进出方便,在罐底板上沿壁板圆周方向设置高500 mm马蹬垫墩,垫墩间距离宜为800 mm,垫墩材料采用HW400×400×13×21型钢,并与底板点焊,以便支撑壁板组装,垫墩上部连成一体,增加稳定性。然后在每个垫墩上沿罐内壁圆周线点焊一块定位挡块。在圆外侧垫墩上,每隔800 mm点焊一个临时挡板,每张壁板用可调式斜杠支撑,每张壁板之间由立缝组对卡具连接。

将预制好的壁板按照排板图,开始围板。预留下的两处活口部位用倒链拉紧。壁板组对完毕,进行顶圈壁板安装的测量验收。控制要求:垂直度采用磁力线坠测量,偏差不大于3 mm(0.1%的单圈壁板高度),水平度采用水平管测量,相邻圆周上口水平度允许偏差不大于2 mm,整圈允许偏差不大于6 mm。

为减少吊装机械的使用,在壁板的安装中可使用抓管机,抓管机工作效率高,机动性强。但施工中需要注意板材的保护,避免机械划伤。

3.5 倒数第二圈壁板安装

完成顶圈壁板安装焊接后,将10 t倒链挂在抱杆上,调整、试验合格,将倒链垂直挂在胀圈起吊点上,将胀圈撑在顶圈壁板内侧,周圈倒链均匀通电缓慢提升顶圈壁板。当顶圈罐壁离底板 (支墩)100 mm时停止起吊,检查各抱杆受力点以及胀圈起吊点,无问题情况下,继续缓慢且均匀地提升罐壁,使之提升到所需高度,固定好倒链,准备进行倒数第二圈壁板的组对。

壁板安装验收合格后方可进行焊接。焊接纵缝前,在垂直壁板纵缝方向点焊2~3块筋板,在纵缝的两边加两道背杠 (见图3),然后进行纵缝焊接,壁板纵缝先焊外侧,内侧清根后施焊。活口以外的其他焊缝全部焊完后,应拉尺测量罐壁周长,周长的实际尺寸应在理论尺寸基础上再考虑最后活口焊接收缩量、顶部包边角钢焊接收缩量以及下部环缝焊接收缩量。

图3 罐壁纵缝焊接背杠加固示意

3.6 其他圈壁板安装

除最顶层壁板外,对新围的壁板留两道对称布置、暂不焊的活口,待罐体顶升到预定高度后,用收紧装置将活口收紧,以便组对环焊缝和两道活口的立焊缝。每道活口的上、中、下各配一付M24(正反扣)调整螺丝或三只3t的倒链用于收紧活口,待罐体提到预定高度后收紧活口。如图4所示。

为了保证对口间隙均匀一致,在对口环缝中间加垫板,垫板的厚度与设计要求的对口间隙相同。当上下壁板不等厚时,应保证内侧平齐。用电动倒链升降调整环缝间隙,点焊环缝。当全部焊缝点焊完成后,剪裁掉最后一张板多余的部分,并从纵缝内侧自上而下每隔500 mm左右点焊弧型板,焊接环缝和纵缝。当下层壁板用自动焊机焊接安装完成后,将胀圈落下与底部连接,方法与上述的相同。纵缝和环缝焊接完成后,应按设计要求对壁板的几何尺寸、焊接质量进行检验。

检验合格后,按照上述方法和步骤安装其余壁板,直至最后一圈壁板安装结束。在每圈罐壁施工过程中,罐的附件同时安装,以减少高空作业。

为了防止和控制在提升过程中罐体发生转动,在每提升一圈壁板时务必将90°、270°线标注到罐壁上,以便及时调整。底圈壁板围板时,立缝与边缘板对接焊缝至少错开300 mm,壁板与罐底边缘板焊接前,在内侧用1 m长钢管焊接临时支撑。焊接时采用多台焊机对称分布,采用同向施焊法焊接边板剩余部分的对接焊缝,最后焊收缩缝。

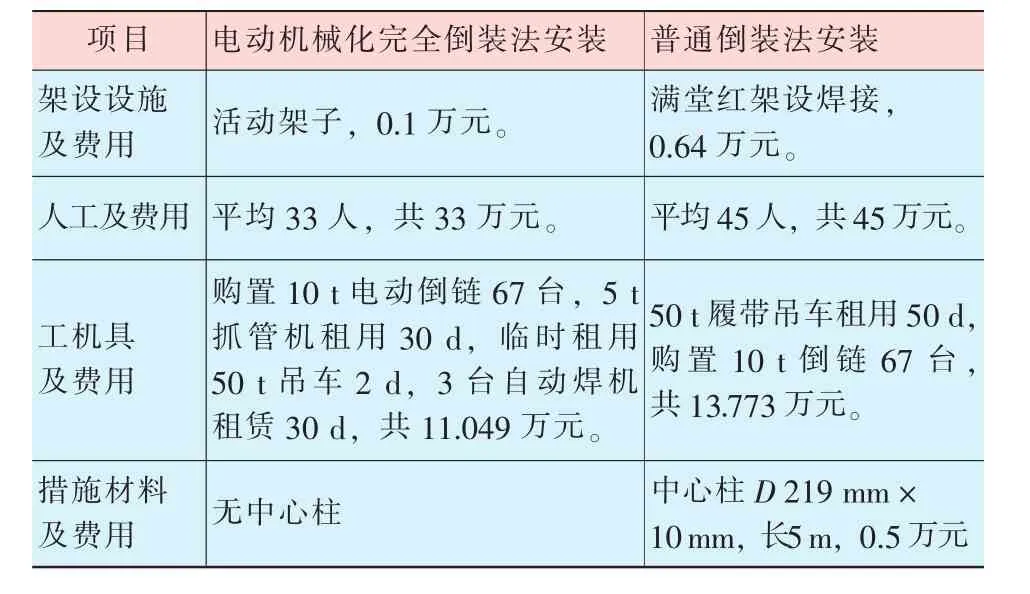

4 经济效益分析

现以某企业2万m3拱顶原油罐为例,对电动机械化完全倒装法安装与普通倒装法安装进行经济性对比,见表1。

经过计算,采用电动机械化完全倒装法安装比普通倒装法安装节省15.76万元。由此可见,电动机械化完全倒装法有明显的经济优势,且施工效率高,成本低,工期短,整个装置操作简单,安全系数高,便于全过程质量控制,还可以使用新型自动焊接设备提高焊接效率和质量。

[1]郝延强,马彬,肖高田.2万m3金属双壁低温储罐倒装法施工工艺[J].石油工程建设,2009,(2):34-36.

Electromechanical Complete Inverse Installation Method for 2 ×104 m3 Dome Roof Tank Construction

ZHOU Wei(SINOPEC Fourth Construction Co., Tianjin 300270, China)

In order to decrease aerial operation and shorten construction period, a certain enterprise applied the electromechanical complete inverse installation method for a 2×104 m3 dome roof tank construction. This paper introduces the characteristics, main installation procedure and concrete construction approaches of the electromechanical complete inverse installation method, compares it with the common inverse installation method in aspects of applied equipment, materials, tools and manpower cost. The results show that the electromechanical complete inverse installation method has evident technical and economical advantages such as high work efficiency, low costs, short construction period, simple equipment operation, high safety factor and convenient entire process quality control.

storage tank; electromechanical; inverse installation

10.3969/j.issn.1001-2206.2012.05.008

周 炜 (1978-),男,天津人,工程师,2002年毕业于天津理工学院,现从事施工生产技术管理工作。

2012-01-13

图4 收紧装置示意

项目 电动机械化完全倒装法安装 普通倒装法安装架设设施及费用 活动架子,0.1万元。 满堂红架设焊接,0.64万元。人工及费用 平均33人,共33万元。 平均45人,共45万元。工机具及费用购置10 t电动倒链67台,5 t抓管机租用30 d,临时租用50 t吊车2 d,3台自动焊机租赁30 d,共11.049万元。50 t履带吊车租用50 d,购置10 t倒链67台,共13.773万元。措施材料及费用 无中心柱 中心柱D 219 mm×10mm,长5m,0.5万元