钻井平台滑动磨损机理与对策研究

2012-01-03陈卫卫魏国强周桂菊

陈卫卫,魏国强,周桂菊,魏 智

( 1.天津市禾厘油气技术有限公司,天津 300451;2.河北工业大学,天津 300130)

钻井平台滑动磨损机理与对策研究

陈卫卫1,魏国强1,周桂菊1,魏 智2

( 1.天津市禾厘油气技术有限公司,天津 300451;2.河北工业大学,天津 300130)

大吨位海上石油钻井平台在应用中,其滑动模块的划痕磨损有时比较严重,若不采取措施消除这种问题,将会带来安全隐患。文章对海上石油平台滑动模块的磨损问题进行了多角度的分析,利用工程软件建立了受力和变形分析模型,对不同工况进行了应力和变形状况对比分析,同时也考虑到杂质、温度等其他因素的影响,探讨了磨损划痕问题的产生机理,并针对磨损问题从结构、表面处理和润滑等方面提出了几种改进方案。

钻井平台;轨道;滑动磨损;改进方案

1 钻井平台轨道划痕的特点

当前,很多钻井平台在轨道滑鞋所组成的滑动副上都有磨损划痕存在,尤其是大吨位钻井设备模块的应用安装现场,这种划痕现象更为严重,从整个钻井平台行业的发展趋势来看,如果不采取适当措施消除这种磨损划痕问题,将会带来安全隐患。通常所产生的划痕主要有以下3个特点:

(1)存在很深的划痕槽。经现场经验丰富的工程师检验,认为轨道滑鞋滑动副之间存在异物,该异物硬度大于轨道和滑鞋所用材料D36的表面硬度,在初次滑动之前可能没有将轨道上的异物清除干净而使其进入滑动副之间,进而嵌入接触材料,导致了很深的划痕槽。

(2)划痕的位置有规律。通过现场勘察,发现多处划痕位于轨道中部附近区域,而该区域下方为轨道工字型支撑结构的肋板所处位置,所以初步推断,在实际接触时,摩擦副的接触面积比理论接触面积要小很多,原因可能是轨道面在预制过程中某些环节相互作用而导致肋板两侧下弯。

(3)存在较大的撕裂坑状磨损。某个表面与另一表面产生耦合,当发生相对滑动且耦合强度大于材料的剪切强度时,就会产生材料被剥离基体的情况,剥离出的材料耦合粘结到另一材料上,随着运动和剥离体嵌入另一材料的程度不断加大,就会发生更加剧烈的粘着磨损,导致严重磨损的结果。

2 轨道与滑鞋在不同工作条件下应力和温度状况

在平台设计过程中,无论是对轨道本身的平面度、直线度,还是两个轨道之间的平行度等,都进行了严格的设计约束规定,但是在预制完成及投入正常使用后,没有验证这些约束量的具体数据,在操作工况下这些指标很可能不满足使用要求。

此外,对于滑动副材料 (D36)只是经验性地进行沿用,在载荷和工况不断变化的情况下,这种材料是否还能满足当前的使用条件,在正常操作过程中,这种材料是否还安全可靠,都还需要根据实际情况深入探讨,不断进行改进或者重新选择。

针对目前的磨损状况,结合现场观察、研究,初步认为是滑轨在现在的工况下处于非完全接触状态,进而导致滑轨摩擦过程中所受应力与温度处于非正常状态,为磨损的产生创造了基本条件,下面以ANSYS软件为基本工具,建立与实际情况相对应的模型,进行不同工况下的应力和温度分析,对磨损产生机理进行分析研究,提出改进方案,最终解决磨损问题。

在已知数据 (如轨道、滑鞋的具体尺寸、工作载荷)时,针对不同平行度的假设,利用ANSYS软件或其他手段对轨道与滑鞋的应力及温度状况进行模拟分析。

2.1 应力状况分析

2.1.1 滑鞋面与轨道面完全均匀接触

即不存在左右轨道面的平行度误差过大问题,此时,将滑鞋面与轨道的一部分根据实际图纸尺寸建立CAD实体模型,然后通过相应接口将其导入ANSYS软件进行应力分析。对于应力分析,关键点在于材料单元类型的选择、网格的划分及接触对的建立,本分析采用Solid187单元,按照最小网格尺寸的原则进行网格划分,并使用Contact Wizard向导进行接触对的建立,然后添加相当于实际情况的约束,施加经过计算的工作载荷,经过计算机分析最终得到应力分布结果,如图1所示。计算发现在滑轨表面没有大于350 MPa的应力节点,表明两个摩擦接触面在正常的完全接触工况下理论上不会发生应力破坏现象。

图1 压力与边界条件加载及节点应力计算结果

2.1.2 滑鞋面与轨道面不完全接触

即存在左右轨道面的平行度误差过大问题,此时,假设滑鞋面与左右轨道面之间的平行度误差只有1/2的实际接触面积,然后使用相同的方法进行分析计算。此外,最后的工作载荷由于实际接触面积的减小而增大为之前完全接触状态值的2倍,最终得到应力分布结果见图2。发现在滑轨表面存在大量大于350 MPa的应力节点,从理论上讲,两个摩擦接触面在此工况下将会发生应力破坏现象。

图2 对应节点的应力大小

2.2 温度状况

在滑轨与滑鞋接触滑动过程中,接触面在较大正压力的作用下会产生大量的热能,此外在接触区域温升的过程中,接触表面的微观形貌及化学性质也在发生变化,这些都为因热应力疲劳而导致的摩擦磨损提供了必要条件。对以上两种情况,利用ANSYS中的热结构耦合单元Plane13进行分析,分别得到相应温度场结果,对于完全接触的工况,最高接触温度在100℃之内,而非完全接触的工况下,最高瞬间接触温度能达到200℃以上,在这样的温度场影响下,接触材料的磨损必然发生。

3 滑动副磨损与划痕产生的机理与过程

根据前面的分析结果,并结合现场实际工况,对磨损与划痕的产生过程以应力和温度综合影响为基本思路进行阐述。

对于第一种情况,分析结果表明,接触面的最大应力没有超过350 MPa,所以在这种情况下,产生深沟划痕或者撕裂坑磨损的话,只能归咎于滑动过程中产生的高温使得接触表面的材料发生了相变,导致力学性能发生变化,从而产生粘结现象,最终导致了撕裂状磨损的产生。而深沟划痕则是由于相变过程中产生的颗粒状二次硬化组织或者外来杂质嵌入滑鞋基体,从而在轨道中划出深沟划痕。

对于第二种情况,应力分析结果表明,在轨道与滑鞋接触面上甚至出现600 MPa以上的应力,说明此时轨道面部分区域已经到达并超过屈服极限。而该过程中接触面产生的高温较第一种情况更高,所以在二者的综合作用下,接触面微观粘结现象不断地累积,最终导致大面积撕裂状损伤的出现。

在接触区域已经达到屈服极限和较高温度的情况下,从微观上讲,接触面之间便会由于平面度误差的存在,而产生材料表层的耦合、粘结作用,而该运动副在滑动过程中,会存在一定的嵌入现象,这样就发生了粘着,而被粘着带出的部分材料由于高温和之后的冷却作用而牢牢附着在另一材料上,进而随着运动的继续而产生更大的撕裂坑状磨损。

此时,如果滑鞋与轨道表面之间存在焊渣等坚硬杂质,或者由于摩擦热而产生的二次硬化组织颗粒的存在,这些硬度较接触区域材料较大的 “第三者”便会轻易地在接触区域产生 “切削”作用,导致较深的划痕,这也正是轨道面上较深沟槽产生的原因。

4 针对磨损问题的改进方案

4.1 局部结构变更方案

4.1.1 在滑鞋底面与平台支撑脚之间增加关节结构

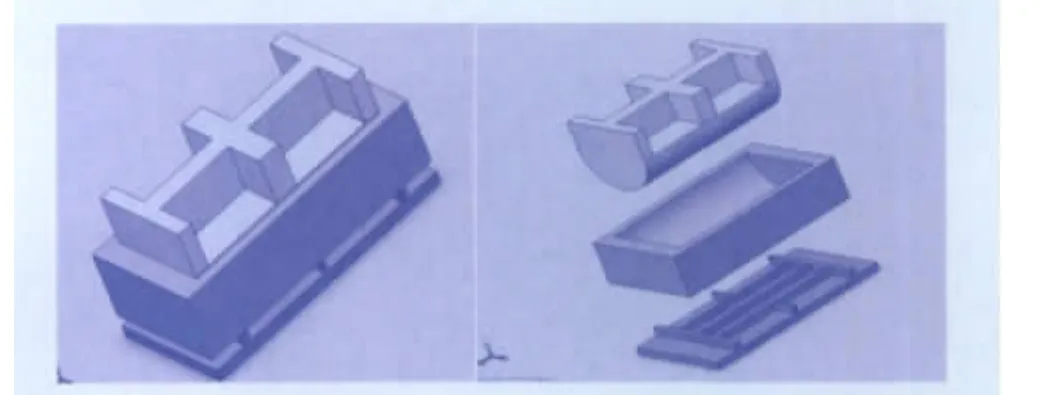

由于预制和安装后的左右主滑轨平行度存在较大误差,从而导致个别支撑脚及滑鞋所受应力状态差别较大,甚至超过材料本身的屈服强度,最终产生疲劳损伤与粘着损伤混合的严重磨损。消除左右主滑轨之间的平行度误差或者使各个滑鞋受力均匀化能够解决该问题。因此在滑鞋底面与支撑脚之间添加了关节结构,如图3所示。该关节结构可以在左右轨道之间存在较大误差的情况下进行自校正,使得滑鞋受力较之前更加均匀化。

图3 滑鞋改造装配图及分解示意

4.1.2 改变运动方向上的直角边棱结构为圆角结构

由于轨道、滑鞋之间的不平行或者滑轨本身存在的水平度误差问题,滑鞋底面前进方向上的边棱可能会对轨道产生刮削效应,因此将边棱更改为圆角结构,可以从一定程度上缓解这种结构的副作用,但同时考虑到在工作过程中可能存在杂质掉落到滑轨面上的情况,圆角结构的存在会使得杂质也容易进入到接触面中,所以又进行了下面的改进。

4.1.3 在圆角结构之外添加橡胶挡块装置

在工作过程中,考虑到既要阻挡一定尺寸的杂质,还要保证轨道面上的润滑物不被橡胶挡块装置刮走,所以添加了具有特殊形状的橡胶挡块装置,以达到阻挡杂质而保留润滑物的双重目的。

图4上图为挡块装配到滑鞋上的全局结构图,下图为挡块的结构详图。考虑到挡块挡杂质而不能刮走接触面上润滑油脂的问题,将挡块前端设计为倒三角形,使得杂质被阻挡而油脂可以透过,从而保证正常润滑和阻挡杂质的效果。

4.2 接触材料特殊表面处理方案

通过硬化、渗流工艺,提高硬度与抗粘着性。首先进行渗碳处理,通过表面渗碳技术,可以提高基体表面硬度,较高的硬度可以提高材料的耐磨损性能,研究表明,材料的粘着磨损率可以用以下公式计算:

式中Wv——粘着磨损的体积磨损量/mm3;

图4 挡块与滑鞋装配结构示意

K——磨损系数[1];

FN——法向载荷/N;

S——滑动行程/mm;

H——摩擦副中较软一方材料的硬度/MPa。

从该公式中可以看出,在材料和工况确定的条件下,粘着磨损量与较软一方材料的硬度成反比,所以提高接触双方表面硬度具有十分重要的意义。

进行渗硫处理。相关文献表明,渗硫后材料的摩擦系数和磨损量均降低。在摩擦副双方均有固体硫气化渗硫层时,用30#机油润滑,可使灰铸铁、球铁、45#钢的摩擦系数分别降至青铜的67%、56%和33%。同样在中等载荷下 (P=1.5 MPa),渗硫45#钢的耐磨性是铜合金的204倍,且45#钢经过摩擦试验后,表面粗糙度明显改善[2-4]。调质45#钢渗硫后滚动摩擦系数降低了14%~42%[5]。45#钢渗硫件的抗咬合能力比未渗硫零件提高27倍;渗硫灰铁与渗硫45#钢淬火件组成摩擦副的磨损率为铝青铜与45#钢淬火件组成的摩擦副的1/15[6],并且能够在较高负载的情况下保持有效性和稳定性。

通过以上两步的处理,材料较之前具有更高的硬度、更好的耐磨性和抗粘着磨损性能,可最大程度地减轻轨道磨损。

4.3 更换导轨材料

为了提高轨道材料的强度及耐磨性能,并且避免同种材料接触增大粘着磨损发生几率的情况,可以考虑更换导轨或者滑鞋的材料,加之平台运行后,滑鞋材料的更换相对轨道比较困难,且之前受损的是轨道面而非滑鞋面,所以考虑更换导轨的材料,或者在原来基体材料的基础上再铺设一定厚度的新导轨材料,这种新材料的强度应高于之前材料的强度,并且耐磨、耐高温。经过文献查阅与资料汇总,推荐使用耐磨钨钢,牌号为M20,其HRA硬度能达到89.5,其抗弯强度能达到1 500 MPa以上,这样既可以保证轨道的韧性,又能保证轨道表面的高硬度和耐磨性能,得到良好的抗磨损性能。

4.4 更换润滑剂方案

在滑鞋、导轨活动过程中,由于压力较大,使得接触面之间存留的润滑脂几乎全被挤走,润滑脂几乎没有对实际接触面产生有效的润滑效果,同时考虑到海上设备对环保要求较严格,不能使用可能会污染海洋环境的大量喷油来保证接触面中的润滑油量,所以考虑使用固体润滑剂,如MoS2、氮化硼、石墨等,然后采用适当的方法在滑轨上形成润滑膜,或者在滑鞋的中部制作出一些小的漏斗结构并通过其对滑动中的滑轨面进行固体粉末润滑,从而降低摩擦系数,最大程度减小磨损情况的发生。

[1]王晓伟,宋丁昆.基于粘着磨损机理的内燃机汽缸粘着磨损分析[J].濮阳职业技术学院学报,2008,21(3):7-8.

[2]张弋飞.金属零件硫蒸气辉光放电渗硫的研究[J].金属热处理,1989,(4)∶51-58.

[3]张弋飞.硫蒸气辉光放电合成表面润滑材料(FeS)的性能及其应用[J].机械工程材料,1990,(1):39-43.

[4]刘健海,王慧.45#钢表面渗硫处理后耐磨性能的研究[J].固体润滑,1988,(3)∶177-180.

[5]周榕.摩擦副零件辉光放电渗硫[J].金属热处理,1991,(12):44-46.

[6] 王永珊.低温离子渗硫[J].金属热处理,1990,(4):23-25.

Research on Mechanism and Countermeasures of Skimming Wear of Drilling Platform

CHEN Wei-wei(Tianjin Heli Oil&Gas Technology Co.,Ltd.,Tianjin 300451, China),WEI Guoqiang, ZHOU Gui-ju, et al.

The skimming wear of sliding module of heavy drilling platform may be serious during its operation,which may produce safety problems if no proper countermeasures taken.This paper comprehensively investigates the skimming wear problem.The analytical model is established by means of the software ANSYS to describe loading stress and deformation for different work conditions with consideration of the influences of impurities and temperature The mechanism of the skimming wear is discussed and several countermeasures are proposed in aspects of structure,surface treatment and lubrication.

drilling platform;track;skimming wear;improvement scheme

10.3969/j.issn.1001-2206.2012.05.002

陈卫卫 (1984-),男,山东禹城人,助理工程师,2007年毕业于青岛滨海学院,现从事海洋钢结构设计工作。

2012-01-06;

2012-06-04