有效缩短大型LNG全容罐建造周期的可行做法

2012-01-03陈晖

陈 晖

(中海石油气电集团有限责任公司,北京 100027)

有效缩短大型LNG全容罐建造周期的可行做法

陈 晖

(中海石油气电集团有限责任公司,北京 100027)

面对国内对LNG清洁能源的迫切需求,LNG接收站的尽早投用会产生较大的社会和经济效益。对于LNG接收站建设中处于关键路径的LNG储罐,通过科学合理的施工安排,有效缩短工期意义重大。文章通过对世界上大型LNG储罐施工方案的研究,并结合国内LNG储罐成功建造的实例,从施工工序调整、交叉施工、施工工艺优化及科学施工协调等方面对有效缩短大型LNG储罐建造周期的可行做法进行了分析和论述,认为LNG储罐施工可以通过科学、客观的施工管理和资源平衡,实现LNG储罐低造价、高质量和短工期的建造目标。

大型LNG全容罐;建造;工序优化;建造周期

0 引言

随着我国经济和人民生活水平的不断提高,能源需求增长势头强劲,同时,国家为进一步改善能源结构,不断提高清洁能源供应能力,积极引进LNG来满足不断增长的经济民生需求。但由于部分地区传统能源的供给不足,已经多次引发气荒和电荒,为加快解决供求矛盾和环境污染,各能源企业纷纷在重点区域规划建设LNG接收站。

无论在LNG接收终端还是LNG液化工厂,LNG储罐都是其关键核心设施。由于大型LNG全容罐在国际上的建造工期通常为33~36个月,因此,在整个站场建造过程中,LNG储罐的建设处于关键路径上。由于LNG贸易牵涉面广,接收站的尽早投入使用就会产生巨大的社会、经济效益。因此,如何在最短的时间内实现LNG储罐的投产,是各个建设单位积极思考和研究的课题。本文为此根据国内外建造经验和实例,分析研究有效缩短LNG储罐建造工期的可行做法。

1 大型LNG全容罐简介

目前LNG全容罐是公认主流且相对安全的储罐,全容式LNG储罐属常压、低温储罐,目前是大型LNG接收站主要采用的储罐罐型,由于其外罐可以承受内罐泄漏的LNG及其气体,不会向外界泄漏,安全防护距离相对较小。一旦发生事故,对装置的控制和物料的输送仍然可以继续进行,这种状况可持续几周,直至装置停车。同时,因设计压力相对较高,在卸船时可利用罐内气体自身压力将蒸发气返回LNG船舱,省去了将蒸发气返回气鼓风机的投资,并减少了操作费用。

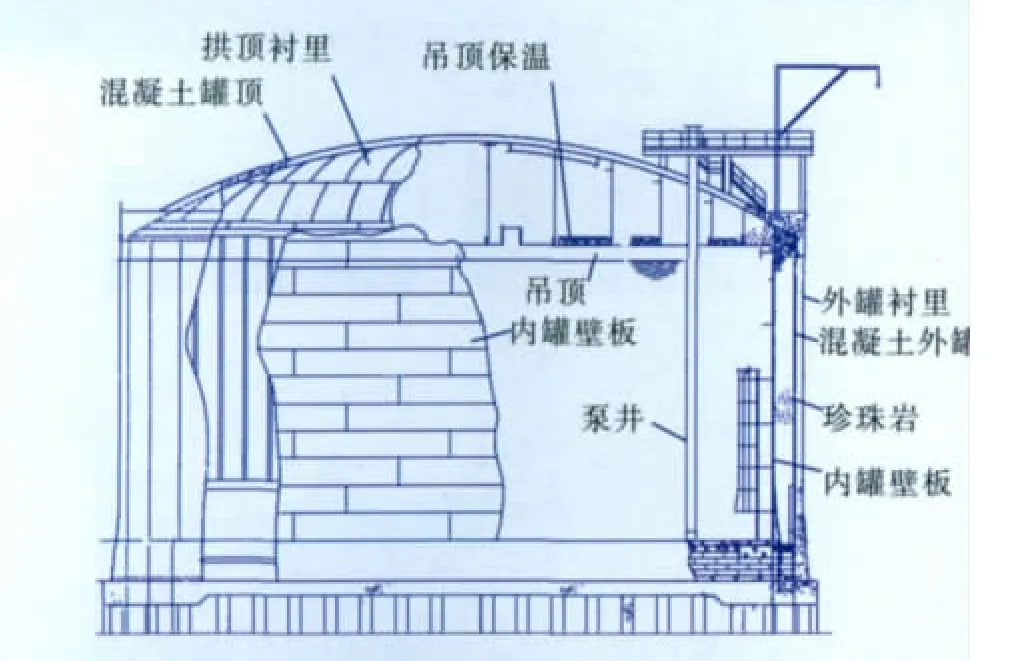

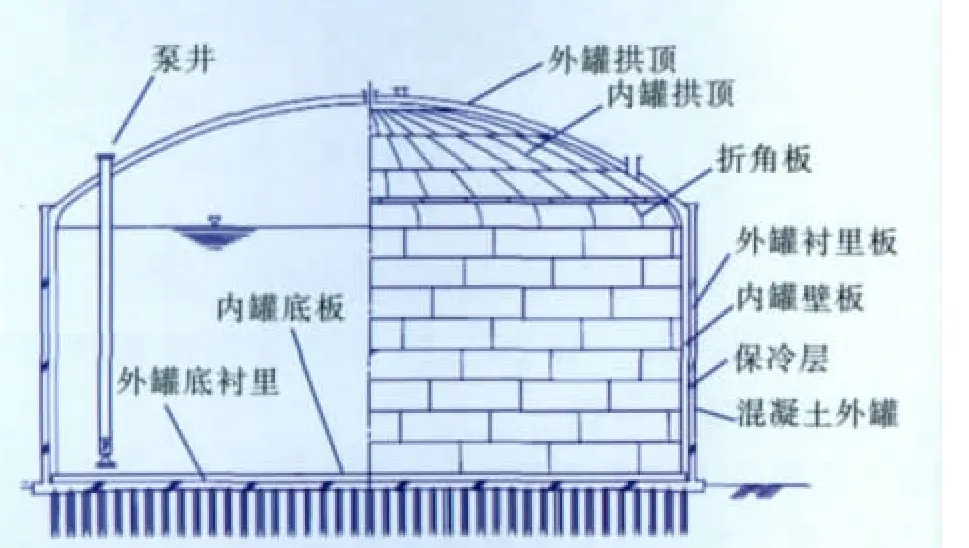

目前LNG全容罐的主流形式为平底双壁圆柱结构,为带吊顶式,见图1。储罐内罐与-162℃低温的LNG产品直接接触,一般采用含镍9%的合金钢,也可为全铝、不锈钢薄膜;外罐为碳钢或预应力混凝土结构,上有碳钢拱顶,拱顶下有上覆玻璃纤维毯保冷层的铝质吊顶;内外罐之间填充膨胀珍珠岩保温;罐底在承台之上一般由保温泡沫玻璃砖、砂垫层等组成。罐壁无管口,所有管道都由罐顶开孔与罐内连通。而日本、我国台湾地区由于地震影响较大而导致设计理念不同,结构形式存在明显差异,主要体现在拱顶/吊顶和保冷系统上,其储罐不带吊顶,见图2。我国自引进LNG起就选择了欧美规范来设计建造LNG储罐,因此,结构形式与欧美沿成一系。

2 大型LNG全容罐的主要施工工序

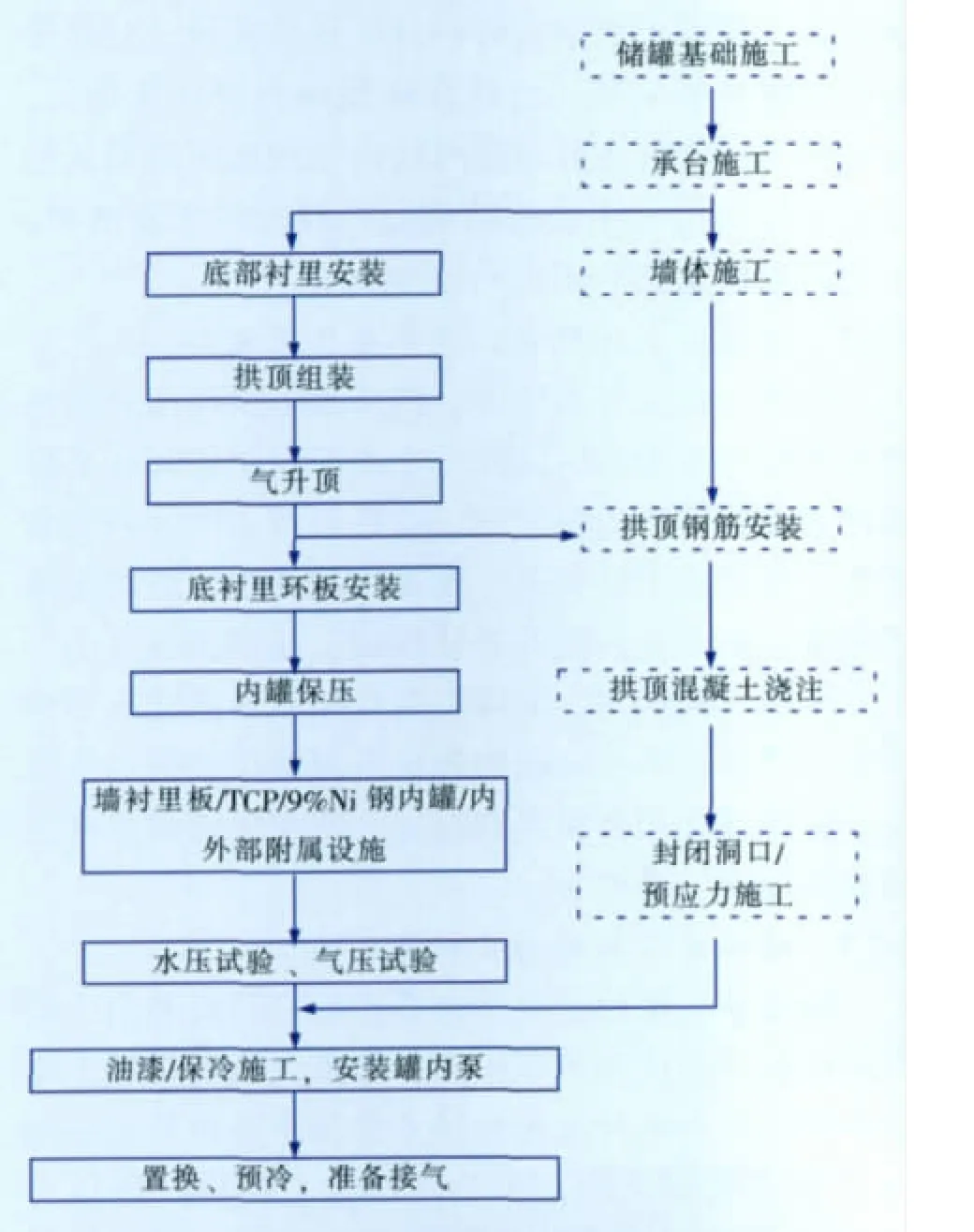

通常大型LNG全容罐的主要施工工序见图3,虚线框内为土建施工,实线框为安装施工。

3 有效缩短工期的可行做法

3.1 优化施工工序

图1 带吊顶的LNG全容罐示意

图2 无吊顶的LNG全容罐示意

图3 LNG全容罐主要施工工序

大型LNG全容罐的施工主要是外罐土建和内罐组装焊接两部分,其内部工序相互交错、互相影响。在正常施工工序下,根据各项目实际情况,可考虑通过以下做法优化工序组合,合理衔接,交叉作业,有效缩短工期,降低成本。

3.1.1 优化储罐基础土建施工顺序

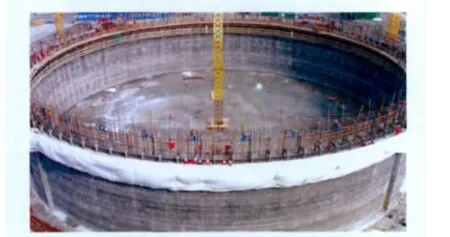

对于不同项目采用的桩基或筏板基础,应尽早明确桩基、承台、墙体、底衬施工的区块划分及先后顺序,可优先施工下道工序急需、能提供必要工作面的区块。如要提前进行墙体施工,可从环向划分桩基、承台相应区块,先行施工;若以拱顶安装为优先路径,可从储罐中心区域优先施工,在机具、人员方面满足需求,且在大体积混凝土裂缝控制技术有保障的前提下,可以适当扩大承台分块的面积。在国外同类项目中,也多有承台整体浇注的案例,见图4。

图4 承台整体浇注

3.1.2 罐底环形保冷层提前施工

罐底环形区域的保冷层即泡沫玻璃砖、低温混凝土及二底环形板、内底环形板可在拱顶升顶前完成安装,这样就可以在升顶结束后全面展开内罐壁板和TCP(热角保护板)的安装工作,见图5。从安全角度考虑,也可避免高空作业与保冷层交叉施工的风险。如果要提前进行本项工作,必须在施工前采取必要的防水措施以保护泡沫玻璃砖等保冷材料。

图5 罐底环形区域施工

3.1.3 拱顶安装顺序优化

通常,拱顶上的管嘴组装、焊接完成后,再进行拱顶混凝土钢筋的绑扎,但由于拱顶接管焊接时间长,管嘴规格各异,如果等全部接管焊接完成再进行钢筋绑扎,将直接影响到拱顶混凝土浇注。在可行的条件下,经过精细测量和计算,钢筋绑扎采取先预留接管位置,在完成接管焊接后,再进行钢筋恢复绑扎的工序。这样,在接管焊接完成的同时,拱顶钢筋也完成了绑扎,这就使得拱顶混凝土浇注可以提前1个多月进行,为后续罐外工程提供了更多的作业面,见图6。

图6 拱顶钢筋绑扎

3.1.4 拱顶混凝土浇注

拱顶混凝土通常采用保压、分层、分区对称浇注,如通过合理设置施工缝,配备足够的人员、机具,并通过典型泵送试验调整混凝土配合比,内罐连续鼓风保压,以布料机浇注为主,塔吊吊斗投料补充,这样可以在短时间内连续作业完成浇注,在混凝土达到设计规定的强度后撤掉保压设备,可最大限度地缩短保压时间,减少对内罐施工的影响。

3.1.5 增加预制工作,减少现场组装

在具备现场吊装能力的前提下,将后续需在罐内或罐上组装的部分组件提前进行地面组对,再运到安装位置进行组装、焊接,减少现场安装工作量,以缩短工期。

例如,TCP(热角保护板)两层高5 m,可在罐外进行组装、焊接,完成无损检测,直接运到罐内进行焊接即可,为内罐壁板安装提供了更宽敞的施工作业面。再如,抗压圈、板也可以提前在地面进行焊接组装,在保证安全的前提下,最大限度地利用现场塔吊的起吊能力,同时为保证气升顶提前完成打下坚实的基础。另外,墙体钢筋也在地面绑扎成网片,再进行吊装连接,减少高空作业带来的安全、质量风险。图7中自上而下依次为钢筋网片、TCP、抗压圈板。

图7 组件预制组装

拱顶组装也完全可以在罐外进行,采用 “瓜皮板式”预制拼装,分24~28片在地面预制骨架,然后进行吊装、焊接。

3.2 安装与土建交叉施工

3.2.1 底部衬里板与承台交叉施工

对储罐承台分块移交、分块浇注的情况,安装承包商可根据土建承包商的分区移交区域,分部进行底部衬里板安装,这样在储罐承台浇注工作后,安装队伍就能够在最短的时间内完成底部衬里板的安装工作,但要注意的是承台要及时排水和清理,避免积水保留到后期影响保冷质量。

3.2.2 拱顶与底板衬里、找平层交叉施工

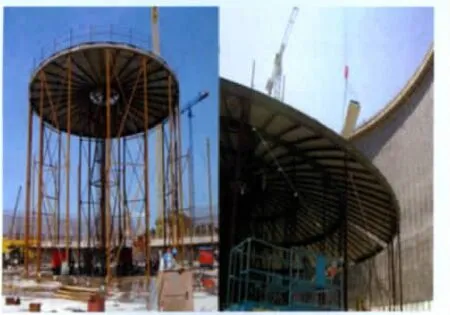

同样,在上节条件下,将传统上拱顶由外到内的安装顺序改为由内到外,在底部衬里板和找平层还没有安装完工的情况下,就可以开始拱顶的安装工作。但是这也给安全、质量控制和施工组织带来了困难。由于从内到外安装拱顶,使得拱顶处于一个完全孤立的状态,周围没有任何刚性连接来固定拱顶,拱顶在安装过程中容易出现移位和倒塌的危险,在现场使用牵拉绳和在立柱间增加剪刀撑来消除这些风险,见图8。

3.2.3 墙体施工与墙衬里板交叉施工

图8 拱顶安装

储罐墙衬里板通常是在升顶后进行安装的,利用罐内电动葫芦和吊车吊装,施工人员在吊篮上高空焊接;或将墙衬里板在场外预制组装焊接成超过30 m的带状板,用吊车整体吊装、焊接在墙体上的预埋件上。在国内某LNG项目中,上部每层墙体完成施工大约需10 d左右,模板提升前有一周左右的间歇期来进行混凝土养护和表面缺陷修补,如果在这段时间,将墙衬里板分割成墙体高度,利用模板工作平台进行衬里板安装,尽管将增加近2 000 m焊缝,但大大增加了安全可靠性,并可减少后期工作量、缩短工期,见图9。因此,在不影响混凝土墙体浇注关键路径的前提下,且墙体强度达到设计条件,可以考虑将衬里板由一块切分成多块。随着混凝土墙体模板的提升,安装衬里板,为内罐壁板、TCP、保冷施工节省时间。但要注意的是,焊缝的增加也会增大泄漏的风险,因此在质量控制方面有必要进行全面评估。

图9 墙体衬里板安装

3.3 设计、施工工艺优化

3.3.1 采用高强混凝土

国内外某些项目采用高强度 (C50或更高)、自密实混凝土,在满足储罐安全设计的基础上,还在减少墙体厚度、提高生产效率、降低造价、增加结构设计的自由度等方面有优势,可间接缩短建造工期。

3.3.2 自动焊取代手工焊

随着储罐大型化的发展,建造周期随之加长,需要大量高水平焊工。因此,在大型储罐的建造中加大采用自动焊的比例将是必然的发展趋势。埋弧焊和气体保护焊是目前在大型储罐建造中实现焊接自动化采用的最主要的手段。

常用的LNG储罐焊接方法是用于环缝及平缝的埋弧自动焊 (SAW)和用于立缝及其他焊缝的手工电弧焊 (SMAW)。虽然手工电弧焊操作灵活、方便,适应性强,可适用于各种位置焊接,对设备要求也很低,但效率较低;埋弧自动焊具有很高的熔敷效率,但多局限于平焊及横焊位置,因此环缝多采用埋弧自动焊。目前国外已开发出具有更高效率的焊接工艺,如药芯焊丝气保护焊等,可实现全位置焊接,焊缝无损检验合格率更高,焊缝成形较好,有利于保证热影响区低温冲击性能的稳定,熔敷率是手工电弧焊的2~3倍。

3.3.3 内罐采用宽幅9%Ni钢壁板

采用宽幅9%Ni钢板,目前世界上的大型9%Ni钢厂能够生产4.3 m左右的宽幅板,相对于目前常用的2.8~3.5 m宽幅的钢板,可有效减少焊缝的数量,节省费用和焊接工期。另外,也可以考虑在订购钢板时,采用差别板幅,即用宽窄不同的钢板直接进行地面组装,再分层组对交错,同时避开了十字焊缝的问题。

3.3.4 利用海水试压

由于LNG接收站一般建在各类施工设施保障条件不是很充分的区域,不少项目周边很难在短时间内大量连续提供每罐近10万m3的淡水 (以16万m3储罐为例),即使能够提供合格水源,其供水强度也存在问题,考虑这个原因,不少项目都要安排至少一个月的时间进行水压试验,但采用海水试压就可能缩短这一工序的周期。项目临近海边,海水供应充足,供水强度也可满足水压试验的要求,然而,海水对9%Ni钢板的腐蚀问题,成为能否采用海水试压的主要争论点。国内外诸多项目的实际应用表明,如采取内罐加阴极保护装置、9%Ni钢板涂漆自保护等措施可有效减少海水的腐蚀,但前提是海水的质量要满足设计和规范的要求。

3.3.5 自动超声波 (AUT)取代射线探伤 (RT)

自1986年LNG接收站现场开始商业应用超声波进行无损检测以来,这项技术已经逐步在各LNG储罐项目使用并推广,并列入如EN 14620、API 620等LNG储罐设计建造规范中,其相对于传统X射线探伤的优势在于以下几方面:

(1)可相对精确地判别平面型缺陷,方便焊接缺陷的探测和修复。

(2)检测费用显著降低。

(3)检测灵活,速度快,平均检测速度可达10 m/h以上。

(4)即时、在线检测,数字化存储。

(5)没有放射危险源,可以同场地进行检测、焊接,24h连续作业,大大节省内罐安装工期。

AUT技术已经在国内长输管道中开始应用,在国内的LNG储罐项目中,还没有应用AUT的实例,随着规范的完善、技术管理人员经验的丰富和设备的更新,会逐步在LNG项目中推广、应用。

3.4 合理安排,减少冬季施工影响

国内北方项目受寒冷气候影响,可影响2~4个月工期进度,尤其是混凝土结构施工,因此,如何优化工序、减少对整体计划的较大影响成为各北方项目承包商的重点和难点。

国外有部分LNG接收站和液化厂项目,站址接近北极圈,如俄罗斯远东的萨哈林项目、挪威北部的Snohvit项目等,根据国外项目的经验,可以考虑进行正常工序的调整和优化,如:

(1)在夏季时,集中力量突击外罐土建工作。(2)在冬季时,尽可能增加罐内工作。

(3)通过大量预制工作,减少现场安装工作量。(4)将设备、管架整合成模块,方便安装。

(5)采用滑模 (数十台液压千斤顶整体抬升墙体模板、脚手架)快速完成墙体混凝土施工。

通过某些工序调整和优化,能够最大限度地减少冬季低温对现场施工的影响。

3.5 科学的施工管理协调

要达到科学合理压缩工期的目的,仅仅通过优化施工工艺、使用高新设备是不够的,各参建单位的紧密配合、科学的施工方案和部署也是关键,对大型LNG储罐而言,土建和安装施工基本上经常处于相互交叉的施工状态,通过合理调配工序,双方紧密配合,将会大大节省工期和费用,一方的工作处于关键路径,另一方就要全力配合、协助,安装单位可以为土建单位提供优秀焊工和安装技术支持,土建单位可以为安装单位提供吊车、工作平台、木工等支持。

另外,对于储罐施工重点、难点的全面理解和最佳方案选择,也是节省工期的重要方面。如拱顶浇注、预应力灌浆试验和9%Ni钢焊接等都是难点,但通过场外提前进行试验性施工,不断调整和优化施工工艺参数,做好充分的施工准备,在正式施工时,就可以高质量地快速衔接和推进。

4 结束语

无论是建设单位,还是施工单位,对于LNG储罐工程的建设都追求低造价、高质量和短工期。合理加快施工进度、缩短施工工期,是市场经济对参建单位的要求,也是提高经济效益和社会效益的有效途径。

总之,针对项目特点,参建各方只有学习、总结不同LNG储罐项目的实施经验,积极创新,并通过确定科学的施工工序,遵守客观、科学的工艺流程,考虑满足资源平衡、工艺间隔、保证质量、安全操作、施工机械和季节影响的要求,做到快速、有序、均衡施工,才能有效缩短大型LNG全容罐的建造周期。

[1]EN 14620-2006,Design and manufacture of site built,vertical, cylindrical,flat-bottomed steel tanks for the storage of refrigerated,l iquefied gases with operating temperatures between 0℃and-165℃[S].

[2]JGA-2002指-108-02,LNG地上储罐指南[S].

[3]JGA-2002指-107-02,LNG地下储罐指南[S].

[4]欧向东,段光兴.自动焊在大型储罐建造中的应用[J].化工建设工程,2002,24(5):22-24.

[5]黄淑女,王作乾.大型LNG储罐中9%Ni钢的焊接施工[J].石油工程建设,2010,(5):62-63.

Feasible Practice of Effectively Shortening Construction Period of Large Full Containment LNG Tanks

CHEN Hui(CNOOC Gas&Power Group Ltd.,Beijing 100027, China)

Facing domestic urgent need for clean energy LNG,the sooner LNG receiving terminal is put into use,the greater social and economic benefits will be.Effectively shortening the construction period of LNG tank,that is the critical part in construction of LNG terminal,is significant.Through research on construction program of large full containment LNG tanks worldwide and combined with domestic success construction examples,feasible practice of effectively shortening construction period of full containment LNG tank is analyzed and discussed from aspects of adjustment of construction procedures,cross-construction,optimization of construction process and scientific coordination of construction.It is assumed that the target of low cost,high quality and short period of the construction of full containmentLNG tank can be realized by scientific and objective management as well as resources balancing.

large full containment LNG tank;construction;work procedure optimization;construction period

10.3969/j.issn.1001-2206.2012.05.006

陈 晖 (1977-),男,山东胶州人,工程师,2003年毕业于中国海洋大学,硕士,主要从事LNG技术管理工作。

2011-08-24