三维机织角连锁织物复合材料的加工与弯曲性能测试

2012-01-03万明达李亚滨

万明达,李亚滨

(天津工业大学,天津 300387)

三维机织角连锁织物复合材料的加工与弯曲性能测试

万明达,李亚滨

(天津工业大学,天津 300387)

文章利用多臂小样织机以玻璃纤维和芳纶为原料织造三维角连锁织物,并采用真空辅助成型法和手工成型法加工复合材料。对成型的复合材料进行弯曲性能测试,通过测试数据分析表明:织物组织结构、树脂浸透程度以及加工方法都会影响复合材料的弯曲性能。

玻璃纤维;芳纶;角连锁织物;复合材料;弯曲性能

复合材料科学是跨越机械、化学、化工、物理、纺织等多学科的新兴学科。近20年来,对新型复合材料的设计及对复合材料的性能的分析和评价研究,取得了重大突破。由于全球结构用材料消耗量日益增大,传统的天然原材料资源逐渐短缺,人们越来越重视纺织结构复合材料的发展与性能的改进。采用三维机织复合材料作为结构件,在航空、航天以及汽车工业有着很大的应用潜力。本文主要介绍了四层机织角连锁织物复合材料的加工,且对所加工的复合材料进行弯曲性能测试,并比较分析织物组织结构和加工方法对复合材料弯曲性能的影响。

1 四层角连锁织物设计与织造

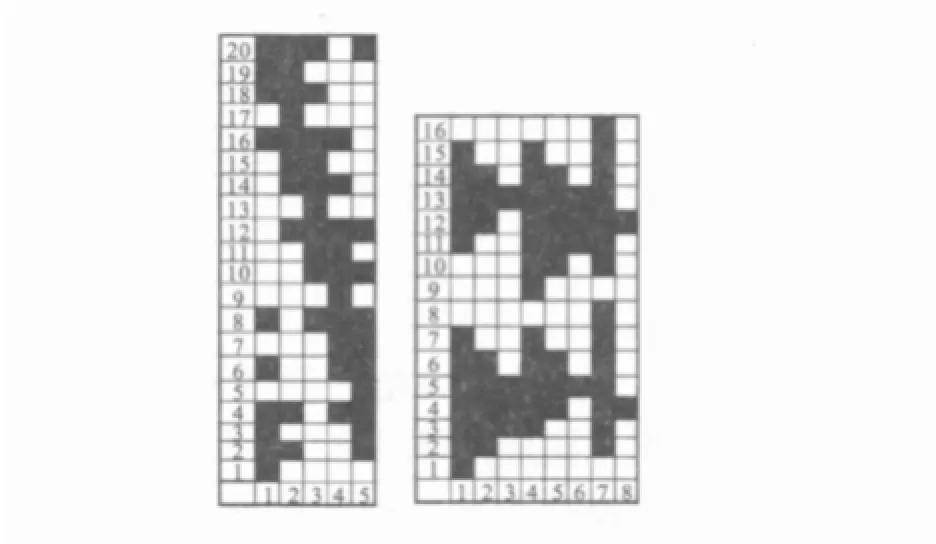

多重纬(或多重经)角联锁机织物由两个系统的线构成重叠联锁状的交织[1]。当经线在织物厚度方向(Z向)构成重叠,则纬线以一定的倾斜角在X方向与多重经进行角联锁状交织。反之,当纬线在织物厚度方向(Z向)构成重叠,则经线以一定的倾斜角在X方向与多重纬进行角联锁状交织。按照构成重叠的纱线系统,可以分为多重经角联锁和多重纬角联锁两种。整个织物由4部分组成:上部织物层、下部织物层、上下织物层接结部分和上下织物层间间隙。接结部分的作用是将上、下两层织物连结成一体,两层织物间的缝隙可供加工复合材料时使用[2]。下面是根据需要所设计的四层贯穿和层间角连锁织物组织图,如图1所示。

采用多臂小样织机,型号为Y200S,筘号为75,经纱总数为350根,每筘齿穿2根纱线,以玻璃纤维为例织造以上四层角连锁织物。由于玻璃纤维纱线质脆不耐磨,打纬过程中容易损伤,涤纶纱耐磨,弹力好,故布边采用两个循环的涤纶作经纱,以减少织造过程中由于布边摩擦太大造成的断纱现象。为减小纱线摩擦尽量选用较大筘齿距,筘齿距又不宜过大。由于纱线是一种易于压缩的柔性体,所以筘齿距的选定有一定的灵活性。设计时根据纱线直径和每筘穿入数来选择筘齿间距,最后根据组织结构对筘号进行调整。

图1 四层贯穿(左)和层间(右)角连锁织物组织图

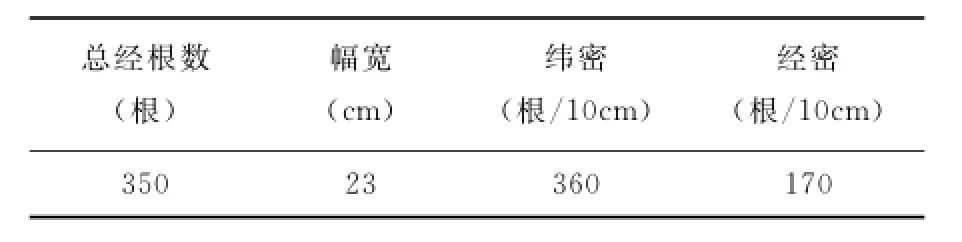

玻璃纱线线密度为136tex,密度为2.5g/cm3,得出玻璃纤维直径为0.8mm,因为每筘穿入数为2且玻璃复丝易于摩擦脆断,所以要尽量加大筘齿间距,减小同筘齿中纱线间摩擦,筘齿距选定为2mm,对现有钢筘进行改造以达到织造要求。本次所选用的筘号为75齿/10cm。织物规格见表1。

表1 织物的规格

2 角连锁织物复合材料的加工

所选基体:四层机织玻璃纤维和芳纶角连锁织物,3201乙烯基酯不饱和树脂。采用手工成型法和真空辅助成型法将织物固化成型,形成板材。

2.1 手工成型法

手工成型法主要是以玻璃纤维布或片材和聚酯树脂为原材料。在根据产品的形状制造的底模上,先涂一层不粘胶或铺一层不粘布或不粘薄膜等,然后铺一层玻璃纤维布,再用刷子或滚轮等工具将树脂涂抹在玻璃纤维布上,使树脂均匀地渗透到玻璃纤维布里。重复此过程直到达到产品要求的厚度。然后将铺层完成后的制品送进固化炉实现固化。固化条件主要根据树脂的固化条件而定。许多玻纤/聚酯复合材料的产品可以在室温条件下固化。手工成型法的工艺流程:制作底模→不粘处理→手工涂抹→固化→脱模。下面是手工成型加工过程:

①将芳纶/玻纤机织角连锁织物裁剪成所需要的规格(21cm×31cm)。

②将实验台上的玻璃用丙酮擦洗干净,以防有杂质。

③等玻璃干后均匀地涂上一层薄薄的脱膜剂,防止成型后织物复合材料同玻璃粘在一起。

④等脱膜剂干后,再将修剪好的玻璃纤维机织布平铺在玻璃上。

⑤配树脂溶液,将树脂、促进剂、固化剂按规定比例配置,一般固化剂是树脂溶液的1.0%~1.5%,促进剂是树脂溶液的4%~6%。

⑥用刷子浸透配好的树脂溶液,均匀地涂抹到布样上,控制好时间在15min左右,待布样浸透后停止涂抹。

⑦等待12h后温度已经完全冷却下来,便可轻轻揭开固化好的布样,即可得到我们所要的复合材料。

2.2 真空辅助成型法

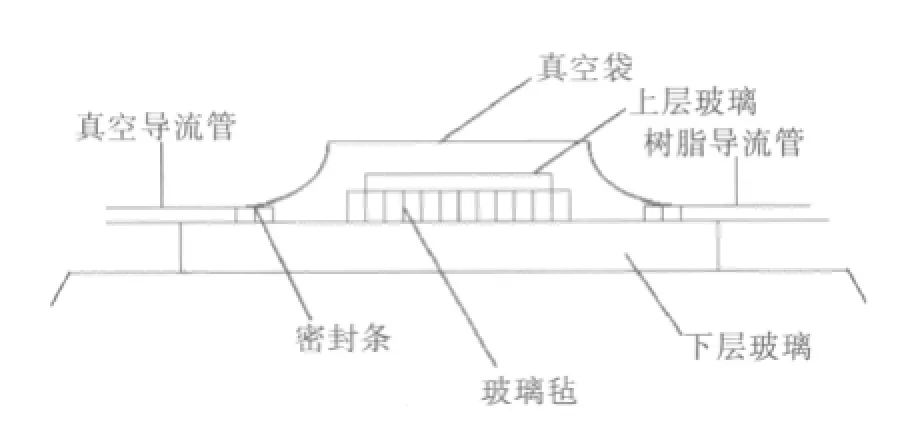

真空辅助成型工艺(VARI-Vacuum Assisted Resin Infusion)是一种新型的低成本的复合材料大型制件的成型技术,它是在真空状态下排除纤维增强体中的气体,利用树脂的流动、渗透,实现对纤维及其织物浸渍,并在室温下进行固化,形成一定树脂/纤维比例的工艺方法[3]。下面是真空辅助成型法加工过程(加工示意图如图2所示):

图2 真空辅助成型法加工示意图

①将玻璃纤维机织布裁剪成所需要的规格(21cm×31cm)。

②将实验台上的玻璃用丙酮擦洗干净,以防有杂质。

③等玻璃干后均匀地涂上一层薄薄的脱膜剂,上下两个玻璃板与织物接触的面都要涂抹,防止成型后其同玻璃粘在一起。

④等脱膜剂干后,再将修剪好的布样平铺在玻璃上,然后在织物上盖上比试样面积稍小的玻璃(20cm×30cm)。

⑥将试样密封好后,把吸树脂断的导流管用夹钳密封,打开电源,开始抽真空,并检查密封的效果,当两导流管均密封一段时间后,密封袋内无气泡,说明密封完好。

⑦配树脂溶液,将树脂、促进剂、固化剂按规定比例配置,一般固化剂是树脂溶液的0.8%~1.2%,促进剂是树脂溶液的4%~6%。抽好真空后,树脂溶液里的气泡都被赶出,这样就可以进行树脂转移模塑成型了。

⑧待树脂浸满整个玻璃毡后,夹住两端的导流管,大约30min左右,便可感觉到织物的温度急剧升高,这是因为不饱和树脂在促进剂和固化剂的作用下发生了化学反应,并且树脂溶液已经开始成为凝胶状。

⑨等待12h后温度已经完全冷却下来,便可轻轻取出固化好的复合材料,即可得到我们所要的复合材料。

2.3 加工过程中应注意的问题

2.3.1 一般固化剂是树脂溶液的4%~6%,固化剂过少则会影响固化速度,过多则会出现固化过快的现象;促进剂是树脂溶液的0.8%~1.2%,促进剂过多则会出现树脂未抽完就凝固的现象,且与促进剂和树脂反应过于强烈,不利于实验的进行。配制树脂溶液时搅拌1~2min,使树脂搅拌均匀再进行下步实验。

2.3.2 由于真空袋加压受力大,将玻璃磨边,在真空袋和玻璃接触的四角贴上透明胶带;灌输树脂时,摁住胶管和真空袋的接口处,防止晃动掀开胶带。

2.3.3 灌输树脂前检查装置密封性,保证密封完全后才灌输树脂;量取促进剂和固化剂时保证数据的准确性。在灌树脂时,应控制树脂的流量,使树脂均匀地流进真空膜袋中,流量过大则会出现浸透不匀或浸透不充分。

2.3.4 灌输树脂时控制好树脂进入量,在树脂固化前尽量多抽些时间;在树脂开始固化前停止灌输树脂,拔去塑料管时,应保证拔取真空瓶连接端和灌输树脂端塑料管的同时性。

预制性词块教学法要求学生在脑中构建预制性词块的专门记忆区域,这个区域中储存的词块都由多个词汇构成,这无疑为学生提供了另一种词汇联系,而且这种联系是与词汇的应用方法直接相关的。这种特性对外语教学的词汇教学有很大的帮助,具体来说,学生在记忆一个单词时,如果该单词是已记忆词块的一部分,学生立刻就会同时想起词块中的其他单词。[4]这种串联式的词汇记忆方法能极大地提高词汇教学的能效,也能迅速扩展学生的词汇量。此外,学生在向预制性词块的专门区域输入预制词块时,词块中的所有单词都相当于经历了一遍再记忆的过程,有利于单词记忆的复习和强化。

3 弯曲性能测试

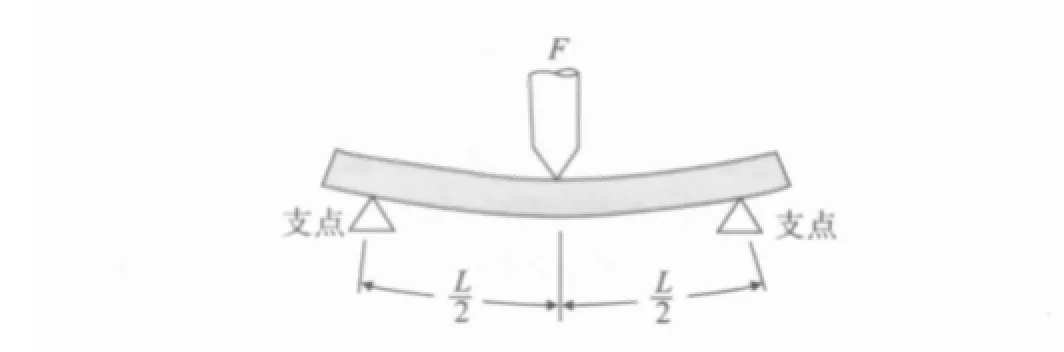

弯曲复合材料在弯曲试验中受力状态比较复杂,拉、压、剪、挤压等力同时对试样作用,因而对成型工艺配方,试验条件等因素的敏感性较大。用弯曲试验作为筛选试验是简单易行的方法[4]。复合材料的弯曲试验一般采用三点加载简支梁法,即将标准试样放在两支点上,在中间施加载荷,使试样变形直至破坏。如图3所示。

3.1 实验前准备

(1)将每一种复合材料薄板试样剪截成小块的小长方形板,规格为长:20cm,宽:2cm,要6块。

(2)调整试验机器的相关数据和测试项目,按照标准更换合适的实验原件。

图3 弯曲性能测试示意图

(3)将进行试验的每种复合材料薄板试样进行编号,每种试样按顺序测试6次。

(4)设定所需要的参数,预放置实验复合材料后微调机器,将弯曲应力和位移归零。

注意事项:截取复合材料时避免损伤材料,以免影响实验数据的准确性;操作机器时按方法操作,每测试一块板时要应力归零。

3.2 实验操作及流程

弯曲性能实验测试标准参考GB/T 3356—1982。

(1)根据试样的基本参数设置加载速率为18 mm/min。

(2)将试样按照编号固定在instron advanced universal tester的夹持器上,设置跨距为60mm。

(3)按下启动按钮,观察破坏试样的过程。

(4)取下试样,可以清晰地看到试样上有一道白色的痕迹,可以确定试样被破坏。

(5)打印出应力-应变曲线及弯曲模量数据表。

观察测试后的玻璃纤维复合材料样品,由于测试样品较薄,柔韧性好,受压时缓冲位移较大,材料不能被完全破坏,看不到明显的断裂,只有一道受损后表现出来的白色折痕。

4 结果与分析

4.1 实验结果

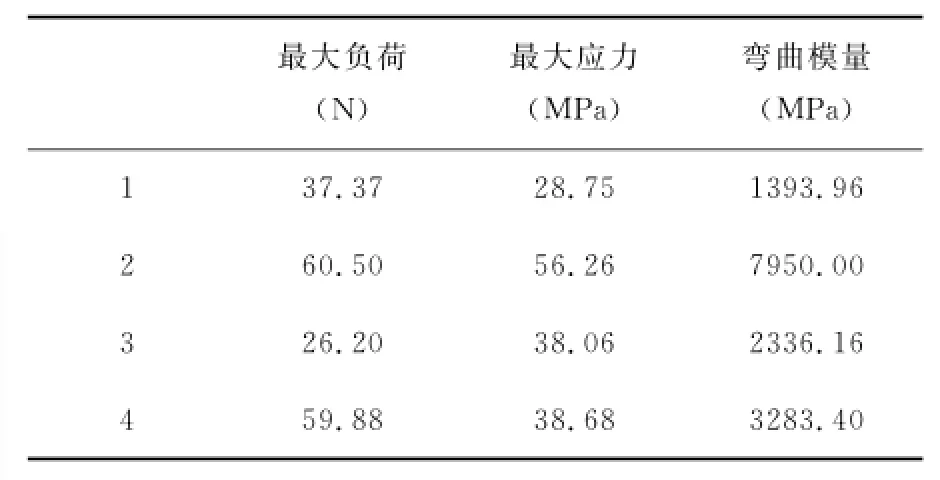

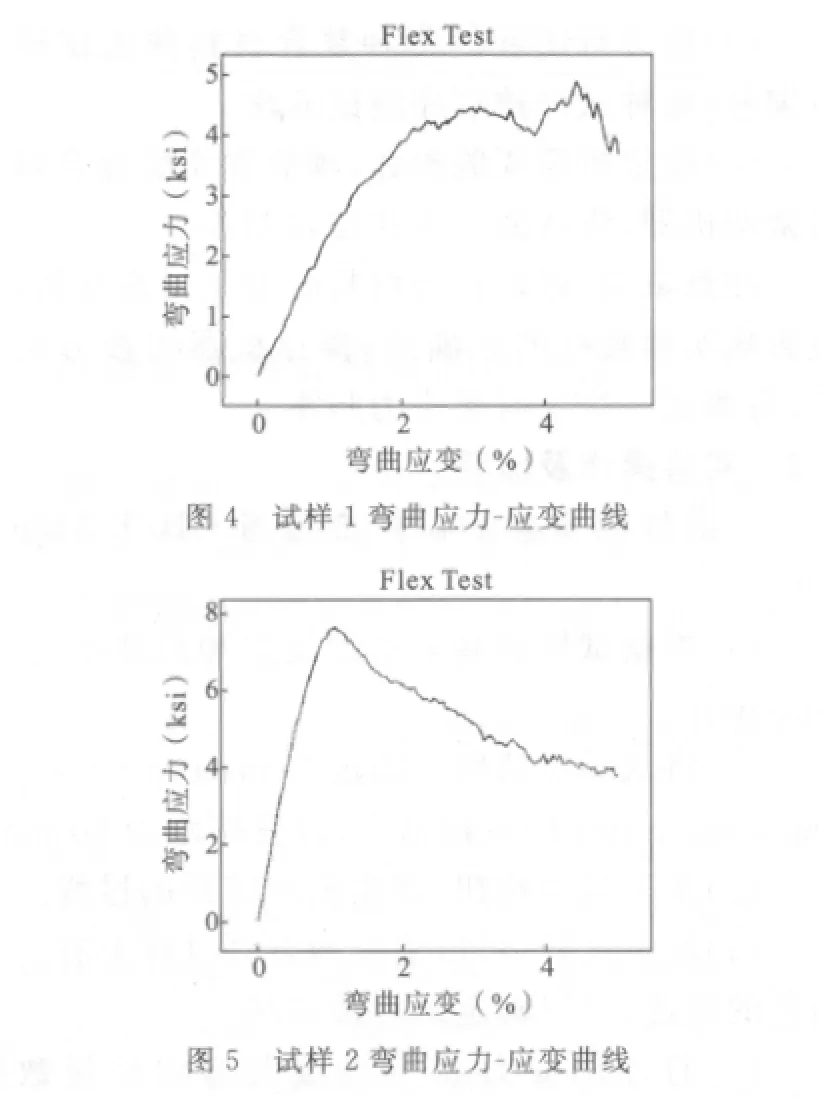

将准备好的试样分组测试后,得到最大负荷、最大应力、弯曲模量数据表和弯曲应力-应变曲线。将每组数据取平均数,得出样品的弯曲性能值,如表2所示。测试过程中,自动生成试样弯曲时的应力-应变曲线,如图4~图7。

表2 试样的弯曲性能

4.2 实验分析

4.2.1 观察弯曲应力-应变曲线图5和图7,刚开始接近于一个线性增大的曲线,当应力到达峰值时,材料被破坏,但是由于测试样品为四层机织角连锁织物复合材料,较薄,柔韧性好,且受压时缓冲位移较大,以至于应力到达峰值时,材料不能被完全破坏,峰值后依然有应力存在。材料没有明显的断裂、劈开等现象,但此时该材料已经破坏,无法继续使用。

4.2.2 观察弯曲应力-应变曲线图4和图6,应力到达峰值前,曲线为锯齿状的非平滑曲线,这是由于试样1和试样3为手工成型法加工所得到的,因为树脂的浸透不充分以及涂抹不均匀等原因导致破坏时受力不匀和破坏不同时性。

4.2.3 比较手工成型法和真空辅助成型法所得到的角连锁织物复合材料的弯曲性能和应力-应变曲线,后者的最大负荷、最大应力和弯曲模量明显高于前者,且后者的在受破坏时受力均匀性明显优于前者,说明后者具有更好的弯曲性能。这是因为加工工艺的不同,后者的加工更精细,在树脂浸透纤维程度、固化均匀度等方面要优于前者。4.2.4 比较试样2和试样4的弯曲性能和应力-应变曲线,前者的最大负荷、最大应力和弯曲模量明显高于后者,层间机织角连锁织物复合材料受到破坏时需要更大的应力且具有更大的弯曲模量。四层层间角连锁和四层贯穿角连锁的组织结构不同,织物紧凑性,接结方式和接结深度等有差异,因此会影响到树脂的浸渍等,进而影响到织物复合材料的力学性能。由于层间织物的接结深度大,织物的紧密性好,因此层间结构能够最大限度地利用预型件单元体积空间。

5 结语

在织物复合材料的加工过程中,加工工艺、织物组织结构以及树脂浸透程度等都会影响到复合材料的弯曲性能:真空辅助成型法明显优于手工成型法,所得复合材料具有更好的弯曲性能;树脂浸渍充分,固化均匀的织物复合材料具有更大的弯曲应力和模量;机织层间角连锁织物复合材料比贯穿角连锁织物复合材料力学性能强。因此,要获得优良的织物复合材料,需要根据需求选择最优的织物组织设计和加工工艺。

[1]顾平.多重纬角连锁三维机织物结构设计[J].上海纺织科技,2002,32(4):24—26.

[2]唐予远,赵连胜,丁 辛.三维机织预成形件的设计与试织[J].棉纺织科技,2009,37(9):517—519.

[3]王荣国,武卫莉,谷万里.复合材料概论[M].哈尔滨:哈尔滨业大学出版社,1999.

[4]高斌.工程力学[M].长沙:湖南大学出版社,2005.

Processing and Bending Performance Test of Three-dimensional Woven Angle Chain Fabric Composites

WanMingda,LiYabin

(Tianjin Polytechnic University,Tianjin 300387,China)

Three-dimensional angle Chain fabrics made from glass fiber and aramid were weaved on dobby hand sample machine.Composite materials were processed with the method of vacum assisted molding and hand lay-up molding.The bending properties of composite material were tested.The analysis on the test result show that the fabric structure,degree of soaked resin and processing methods have some effect on the bending properties of molded composite materials.

glass fiber;aramid;angle chain fabric;composite material;bending performance

TS101.92+3

A

1009-3028(2012)03-0005-05

2012-04-12

万明达(1988—),男,河南固始人,硕士研究生。