大型电渣炉短网邻近钢结构感应升温的研究

2011-12-28单美龙李宝宽

单美龙,王 芳,李宝宽,赵 林

(1.东北大学 材料与冶金学院,沈阳 110819;2.中国第一重型机械集团公司,黑龙江,富拉尔基 161042)

大型电渣炉短网邻近钢结构感应升温的研究

单美龙1,王 芳1,李宝宽1,赵 林2

(1.东北大学 材料与冶金学院,沈阳 110819;2.中国第一重型机械集团公司,黑龙江,富拉尔基 161042)

大型钢锭电渣重熔中电流达数万安培,在电渣炉附近空间会形成一个强大的交变磁场,磁场内的钢铁构件,甚至混凝土中的钢筋都要产生涡流发热,即增加了网路的电能损耗,又有损于结构件的强度.本文建立了大型电渣炉短网邻近钢结构的电磁场与温度场的耦合数学模型,并考虑了不同操作电流对钢体构件温度的影响.结果表明:在钢结构内,距离导电横臂距离越近,感应电流密度和磁感应强度越大.钢结构内存在一个高温区域,最高温度出现在距导电横臂中心距离最小处.当操作电流越大,结构内的温度越高.当结构区域距导电横臂中心距离大于0.6 m处,结构的温度较低,接近于室温,电流的感应作用较弱.模拟结果对钢结构优化设计具有参考价值.

电渣重熔;钢结构;电磁场;焦耳热分布;温度分布

电渣重熔工艺是制备优质合金钢和特殊钢的主要工艺之一[1].电渣重熔是一个集熔化,精炼和凝固为一体,集物理和化学反应为一体的复杂系统.为了满足现代工业的需要,电渣重熔设备整朝着大吨位发展,国内外也纷纷进行试验投产,其中中国第一重型机械集团已经建成了120 t的电渣重熔设备,上海重型机械集团已经建成200 t的电渣重熔设备.随着电渣重熔技术的大型化发展,也面临着诸多技术上的问题,由于通电导体中的电流较大,一般在15 kA左右,而设备的主体结构为普碳钢,设备会不可避免地受到交流电流的感应影响,尤其是承载自耗电极的钢体结构.钢体结构在应力、高温的情况下容易加快蠕变,尤其是结构各板面的焊接面处,蠕变的结果容易导致生产事故[2].本文主要是基于电磁场和传热学的基本理论,建立电渣重熔系统的钢体结构和导体中电磁场和温度场的数学模型,利用ANSYS有限元软件对电渣重熔系统中的钢体结构的电磁场进行分析,得到电渣重熔系统过程中钢体结构的电流密度和焦耳热的分布,利用有限元的耦合计算得到钢体结构温度分布,并考虑不同的操作电流对钢体结构温度场分布的影响.

1 数值模拟

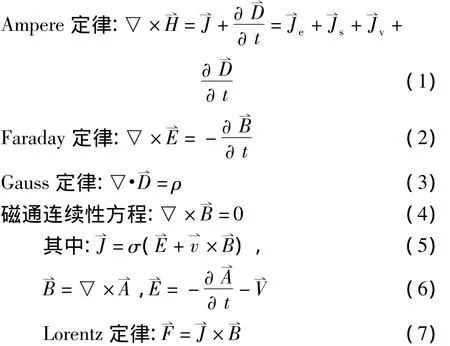

本研究针对电渣重熔系统中导线和钢体结构,结合 Maxwell方程组 Joule定律[3]和传热方程,利用ANSYS软件模拟电渣重熔系统的钢体结构电磁场和焦耳热场,并用ANSYS耦合计算电渣重熔系统中钢体结构的温度场分布.⇀

式中,T表示温度;t表示时间;λ表示热传导系数;ρ表示材料密度;c表示材料比热容;q表示内热源,由于感应电流的存在,必须耦合感应电流带来的焦耳热[6].

式中J表示钢体结构内的电流密度,σ表示钢体结构的电导率.

计算过程作以下假设[7]:

(1)钢体结构和铜导体的各有关物性参数可视为常数,且具有均匀性和各向同性;

(2)钢体结构和铜导体的相对磁导率均为1;

(3)假设整个熔铸过程中,钢体结构与导体保持相对静止.

图1 渣重熔系统外部短网示意图Fig.1 The solid model of short network outside of ESR

图1为电渣重熔系统外部短网示意图,本文主要研究立柱内钢体结构温升与导线通电电流的关系.在网格划分时,在保证各单元连续的基础上,为保证网格质量,采用手动控制单元大小.对于钢体支架和铜导体,设定网格划分的单元长度为0.02 m.其中钢体支架和铜导体均采用结构化网格,周围空气包采用非结构化网格,总单元数为179 465.

2 求解方法及边界条件

本工作选用磁矢量位方法(选用solid97单元)求解电磁场和焦耳热场,首先由矢量磁位计算出磁感应强度、电流密度,然后将电流密度或电场结果带入焦耳定律公式,通过计算求解得到焦耳热场分布,通过耦合计算,转换单元(选用soid70单元),对温度进行求解计算.

其中铜导体和钢体结构选择时间积分电势(VOLT)作为自由度.磁场计算边界条件:铜导体的一个端面电流为15 kA,并耦合volt自由度.铜导体的另一个端面取电位为0.并在空气外表面处设置磁平行边界条件.钢体支架,铜导体的物性参数,几何参数和操作参数如表1所示.

温度场的计算主要是考虑钢体结构周围的散热情况,传热类型为大空间的自然对流.

表1 电渣重熔系统的物性参数,几何参数和操作参数Table.1 The physical parameters,geometric parametersand operating parameters of ESR

式中h为对流换热系数;T为边界上某点的温度;T∞为边界上对应的外界温度.T∞取25℃.

3 结果与讨论

图2是频率为50 Hz时,导体中电流为15 kA时,电渣重熔系统中钢体结构的感应电流密度矢量分布.图3是频率为50 Hz时,导体中电流为15 kA时,电渣重熔系统中钢体结构的磁感应强度分布图.从图中可以看出在钢体结构内,电流密度最大值可达117 235 A/m2,磁感应强度最大值可达0.01 T,最大电流密度和磁感应强度出现在与导电横臂临近的板面上,在与导体横臂中心距离最小处.这是由于这个区域距导电横臂的距离最小,所受的磁感应强度也越大,符合电磁学中的基本原理.在距导电横臂距离大约0.6 m处,钢体结构所受的感应电流密度和磁感应强度已经很小,对钢体结构的影响已经不是很大.

图2 钢体结构内的电流密度分布Fig.2 The current density distribution of steel structure

图3 钢体结构内的磁感应强度Fig.3 The magnetic field distribution of steel structure

图4 钢体结构内的焦耳热分布Fig.4 The joule heating distribution in steel structure

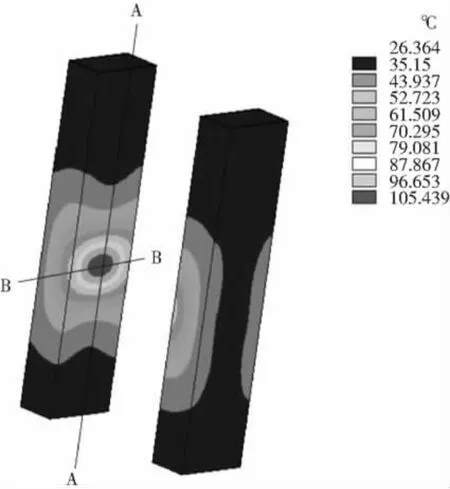

图5 钢体结构内的温度分布Fig.5 The temperature distribution in steel structure

图4是频率为50 Hz,导体中电流为15 kA时,电渣重熔系统中钢体结构内焦耳热场的分布.图5是频率为50 Hz时,导体中电流为15 kA时,电渣重熔系统中钢体结构内耦合温度场的的分布.从图中可以看出,钢体结构内的焦耳热最大值可达到89 823 J/m3,温度的最大值可达105.4℃,焦耳热和温度的最大值出现在电流密度最大处.钢体结构焦耳热场和温度场的分布情况与结构柱内的电流密度分布基本吻合,这是由于电流密度分布决定了焦耳热场的分布,焦耳热场和对流散热决定了温度场的分布.

图6 A-A线上各点温度分布示意图Fig.6 The temperature distribution along line A-A

图6为沿A-A线上各点温度分布示意图.图7为沿B-B线上各点温度分布示意图.从图中可以看出钢体结构内的高温区域主要集中在距离导电横臂0.6 m处,超出这个区域,钢体结构的温度基本接近室温.电流强度对钢体结构内的温度分布影响是比较明显的,尤其是在钢体结构的高温区,在通电频率为50 Hz,电流为20 kA的情况下,最高温度可达165℃.蠕变现象的产生,是由3个方面的因素构成的:温度、应力和时间.碳钢在300~400℃时,在应力的作用下即能明显地出现蠕变现象.当温度在高于400℃时,即使应力不大,也要出现较大速率的蠕变.由于金属蠕变的累积,使金属部件发生过量的塑性变形而不能使用,或者蠕变进入到了加速发展阶段,发生蠕变破裂,均会使部件失效损坏,甚至发生严重事故.对于本课题,钢体结构所受到的应力比较大,而且与导电横臂相邻的区域,钢体结构的温度较高,钢体结构的蠕变速度会加快,所以,对于长期运行的高温部件钢体结构,要进行严格的蠕变监测,防止意外事故的发生.

图7 B-B线上各点温度分布示意图Fig.7 The temperature distribution along line B-B

4 结论

(1)在钢体结构内感应电流密度和磁感应强度的分布是不均匀的,距导电横臂距离越近,感应电流密度和磁感应强度越大,距导电横臂距离越远,感应电流密度和磁感应强度越小.

(2)钢体结构内的焦耳热分布和温度与钢体结构内的感应电流密度分布基本吻合,在钢体结构内存在一个高温区域,最高温度出现在距导电横臂中心距离最小处.

(3)不同的操作电流强度对钢体结构内温度的分布影响较大,操作电流越大,钢体结构内的温度越高;操作电流越小,钢体结构内的温度越低;当钢体结构区域距导线距离大于0.6 m处,钢体结构的温度较低,接近于室温,电流的感应作用较弱.

[1]李正邦.电渣冶金与电渣熔铸在中国的发展[J].铸造,2004,53(11):855-861.

[2]李煜,段滋华,来诚锋.复合钢板压力容器焊缝界面高温蠕变研究[J].化工机械,1993,36(2):93 -95.

[3]王树萱.任意形状截面导线磁场的分析计算[J].太原工业大学学报,2004,22(2):78 -83.

[4]DONG Yan - wu,JIANG Zhou - hua,LI Zheng - bang.Mathematical model for electroslag remelting process[J].Journal of Iron and Steel Reserch International,2007,14(5):07-12.

[5]魏季和,任永莉.电渣重熔体系内磁场的数学模拟[J].金属学报,1995,31(2):51-60.

[6]杨世铭,陶文铨.传热学(第四版)[M].北京:高等教育出版社,2006:41 -44.

[7]Alghisi D.From ESR to continuous CC -ESRR process:Development in remelting technology towards better products and productivity[J].Metallurgia Italiana,2005,97(1):21-32.

The study of temperature rise of adjacent steel structure with short network system of large scale electro-slag furnace

SHAN Mei-long1,WANG Fang1,LI Bao-kuan1,ZHAO Lin2

(1.School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China;2.China First Heavy Industries,Fulaerji 161042,China)

The current magnitude will reach to tens of thousands of ampere in large scale electro-slag furnace,where a strong alternating magnetic field would be formed in the vicinity space of electro-slag furnace and the eddy current heating up will caused in steel structure,even steel bars in cement concrete,which not only increase network power loss,but also undermine the strength of structural parts.In this paper,a coupled mathematical model has been established on electromagnetic and temperature field of steel structure in the vicinity space of electro-slag furnace,and analysis the effect of different operating current on temperature distribution in steel structure.The results show that the closer to conductor,the stronger the induced current density and induced magnetic field intensity will be.There is high temperature zone in steel structure,where the maximum temperature appears that the minimum distance to the center of the conductor.The larger the operating current,the higher the temperature in steel column will be.When the distance to conductor is greater than 0.6 m,the temperature in steel column is lower,close to room temperature,the induce of current is less effective.The results have important reference value on the optimal design of steel structure.

electro-slag remelting;steel structure;electromagnetic field;joule heat distribution;temperature distribution

TF 141

A

1671-6620(2011)S1-0126-04

2010-10-15.

国家高技术研究发展计划资助 (863计划)(2007AA03Z556).

单美龙(1988—),男,山东聊城人,东北大学硕士研究生,E-mail:libk@smm.neu.edu.cn.