电渣熔铸异型件熔渣内溢现象

2011-12-28蒋国森王大威王安国王云霞张家东

蒋国森,陈 瑞,王大威,王安国,王云霞,张家东

(沈阳铸造研究所,沈阳 110022)

电渣熔铸异型件熔渣内溢现象

蒋国森,陈 瑞,王大威,王安国,王云霞,张家东

(沈阳铸造研究所,沈阳 110022)

针对异型电渣熔铸件生产过程中出现的熔渣内溢现象,分析探讨了影响此现象形成因素,并从更换电极操作与熔铸工艺进行改进优化,实际生产效果良好.结果表明,更换电极中断功率操作后,供电工艺参数与结晶器冷却强度不匹配是导致结晶器内熔渣溢流的主要原因.

电渣熔铸;熔渣;内溢现象

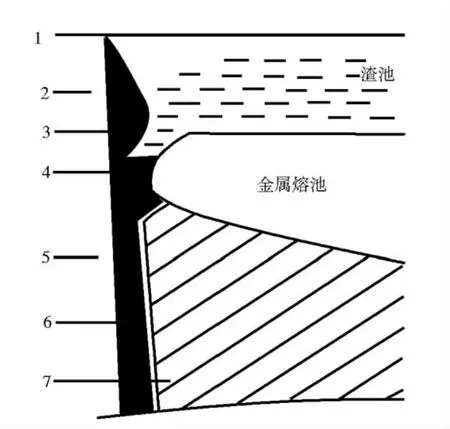

电渣熔铸过程,冷凝于水冷结晶器壁上的那层渣壳起着炉衬和铸造模壁的双重作用[1].可见,渣壳对铸件表面和确保电渣熔铸过程的顺利进行起到了重要作用.

异型铸件由于沿其高度方向上截面面积变化较大,使得电渣熔铸中途更换电极继续熔铸成为必要的操作工序.更换电极操作时间过长,操作前后工艺参数的变化,以及结晶器冷却强度变化,都将引起渣壳的返熔,造成铸件与结晶器壁间渣膜不均匀,甚至渣壳发生破裂,从而引起熔渣与液态金属溢入渣壳两边存在的气隙中,影响铸件的表面质量.

为此,从电渣熔铸工艺设计出发,结合生产实际,对熔渣内溢流产生根源作深入分析,以便采取根本措施防止此类事故的产生.

1 异型铸件几何参数及熔渣溢流形态

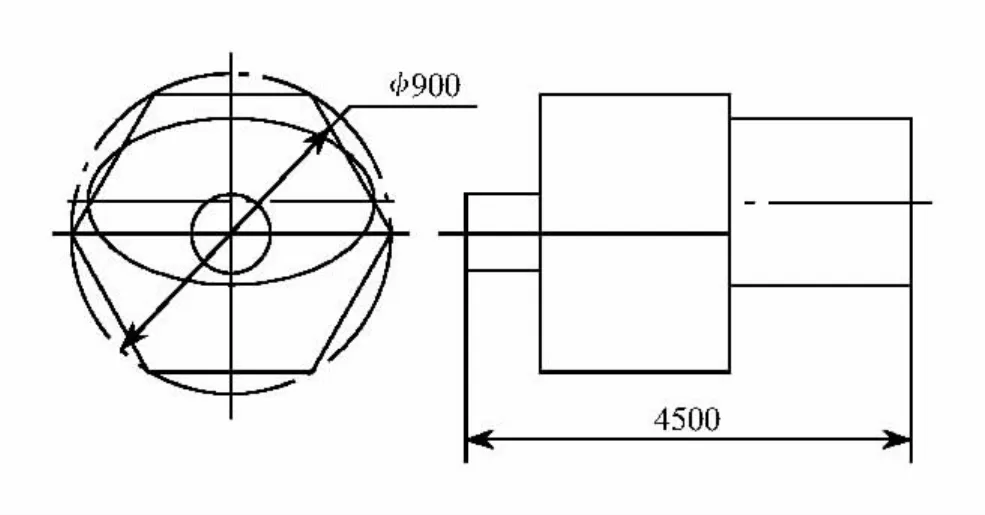

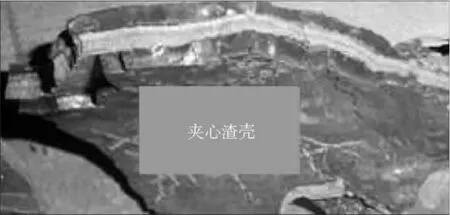

实际生产的铸件最大断面等效直径D=900 mm,毛坯重18 t(如图1所示).渣料采用常用的ANF -6(w(Al2O3)=30%,w(CaF2)=70%),更换电极操作后渣壳发生了破裂,引起熔渣与液态金属溢入渣壳两边存在的气隙中,形成“夹心”渣壳大块,如图2所示.从图中可以看出,渣块分为三层,经化学成分检验,中心灰白色渣壳为正常熔铸形成,两边深蓝色渣壳为原初成分熔渣冷凝形成.

图1 异型铸件示意图Fig.1 Diagram of deformed casting

图2 溢流渣壳形态Fig.2 Appearance of overflowing slag skin

2 影响熔渣内溢发生因素

2.1 工艺参数变化

从表1可以看出,铸件截面积的变化陡急,导致结晶器和电极形状随之变化,相应的供电参数减小.但是由于更换电极中断功率,渣池辐射出大量热量,温度降低,需要逐步增加渣池输入功率,恢复渣池温度并预热新电极,使得熔铸过程继续进行.当后期输入功率加大,尤其额定电压过大,必将加速渣池中熔渣的运动速率,对已形成的渣壳冲刷破坏作用加强以至破碎.

2.2 渣池水平面的变化

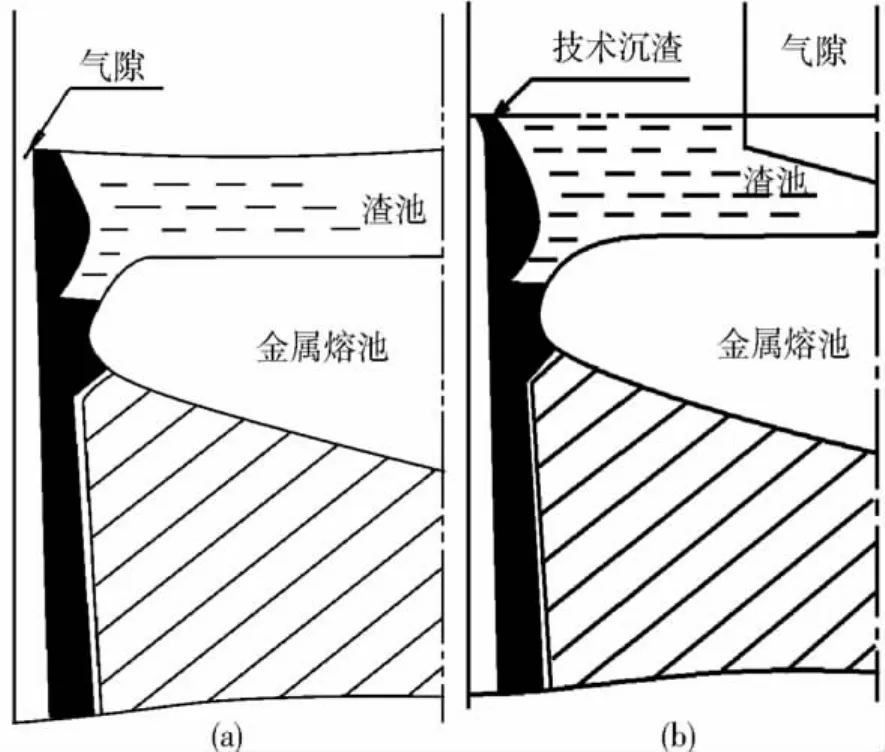

更换电极,移出电极头,必然引起渣池水平面下降,其结果是剩下一个向上直立的固体熔渣的边缘,如图3中a所示,渣壳在金属液面上由于中断功率将变厚.

表1 更换电极前后期工艺参数对比Table 1 Comparison of operating parameters before and after change electrode

插入电极恢复供电,熔化的熔渣要被排挤到边缘的上部,如图3中b所示,形成一个凝固的楔子渣环.在这个阶段存在着由于热输入的恢复使渣壳返熔的趋势.

图3 更换电极对渣池的影响Fig.3 The influence of slag pool for electrode changing

熔渣的流动速度在有功率输入的情况下为7 cm/s到10 cm/s之间,一旦切断功率立即降为1 cm/s[2].电极移出后,熔渣的环流速度降低.当电极插入并且输入功率时,渣温逐渐升高,循环速度加快.当熔渣温度达到其固相熔点温度时,运动到固液界面时,渣壳可能返熔,其冲刷作用使渣壳厚度变薄以至破碎.

2.3 结晶器与渣壳和渣壳与铸件之间空气隙的形成

在整个渣池的高度上,渣壳与结晶器之间在金属凝固前已经出现气隙,空气隙往往在渣金界面以上的渣池区域.更换电极中断功率后,渣壳的冷却作用增加,较厚的渣壳马上形成,原有的表面收缩,在切断输入功率不到几分钟内即可观察到明显的缝隙.换电极时间越长,从结晶器壁收缩量越大,形成的缝隙越大,图4所示.如果渣壳温度降低200℃,引起的收缩率为1%,那么900 mm直径的铸件就要形成9.0 mm的缝隙,这恰与图2渣壳厚度相符.

2.4 结晶器散热量变化

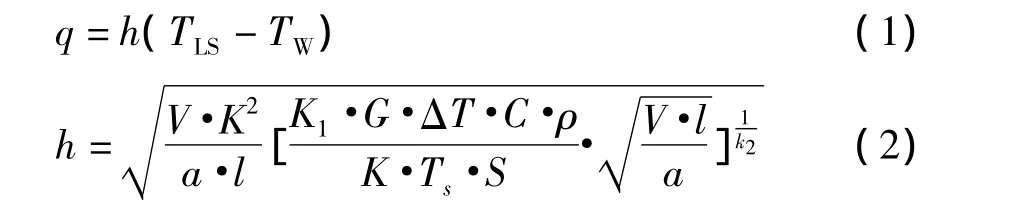

熔融的金属液在水冷结晶器的冷却作用下,逐渐形成铸件.金属液与结晶器之间的热传递可以借用下式描述[3]:

式中:q为热流,J/(h·m2);h为结晶器换热系数,J/(h·m2·℃);TLS为结晶器内金属液温度,℃;TW为结晶器冷却水温度,℃;K,K1,K2,a为系数;C为结晶器水流量,L/min;G为冷却水比热,J/kg·℃;TS为铸件温度,℃;S为铸件断面周长,mm;V为铸件凝固速度,m/mim;ΔT为结晶器冷却水温差,℃;ρ为冷却水密度;l为结晶器内渣池高度,mm.

图4 渣壳变化过程示意图Fig.4 Diagram of slag skin change

当金属液与结晶器进水之间的温差一定时,结晶器换热系数h愈大,金属液与结晶器间的热流愈大.渣壳的厚度随结晶器内冷却强度增加而加厚,所以采取措施减缓结晶器传热是防止熔渣内溢流的重要对策之一.

3 减少熔渣内溢发生的措施

3.1 更换电极操作

电极交换通过台车移动完成,为防止熔渣快速凝固,更换电极的时间应保证在5 min之内.

为了减少结晶器侧面的散热和渣面辐射热损失,应及时调整电极在结晶器中心位置,观察渣池表面情况,调整电流电压,待渣温升高,渣池四周表面无黑渣,流动性好后方可转入正常熔铸.

3.2 熔铸供电参数的优化

电极更换完后,由于温度较低的金属电极插入渣池中会大量吸热,在更换电极后不能立即进入正常熔铸,需要逐步增加渣池输入功率以恢复渣池温度并预热电极.

因此,更换电极初期熔渣的状态直接影响铸件的表面质量和熔铸过程的继续进行,为了弥补此操作过程中渣池、金属熔池热量的损失,需要加大电压电流,迅速将渣池加热到正常熔铸时的温度,保持3~5 min.更换电极完毕后,逐步适当加大电压电流,确保金属熔池形状的平稳过渡,进入正常熔铸.

3.3 冷却水强度控制

电渣熔铸过程中,冷却水温度对电渣熔铸件结晶质量、渣层的热消耗,特别对铸件表面质量有很大的影响.在正常熔铸过程中,结晶器的进水温度应控制在30℃左右,出水温度应控制在40~60℃,循环水压力为0.35 MPa.更换电极前后期适当降低冷却水压,减少热量的传导散失.

4 结语

渣壳是在缓慢的连续熔铸的过程中形成的,任何部位的渣壳厚度,取决于环流状熔渣和金属输入的热量与主要通过结晶器壁散出的热量两者之间的平衡.

电渣熔铸异型件生产,更换电极前后期水冷结晶器的冷却强度和熔铸电压电流等工艺参数之间有着密切的关系,生产实际中及时调整,可以使渣壳保持适宜的厚度,从而可避免熔渣内溢现象发生,改善铸件表面质量.

[1]施璇.电渣熔铸质量与成型规律的探讨[J].钢铁,1981,16(6):49-58.

[2]李正邦等译.电渣重熔译文集[M].北京:冶金工业出版社,1990.11:223 -226.

[3]Carli.R.chlardi.Manging technological properties of mold fluxes[J].Iron and steelmaker,1988(6):43.

The inward overflow analysis of molten slag of electro-slag casting for large-scale castings

JIANG Guo-sen,CHEN Rui,WANG Da-wei,WANG An-guo,WANG Yun-xia,ZHANG Jia-dong

(Shenyang Research Institute of Foundry,Shenyang 110022,China)

The inward overflow of molten slag appressed to water-cooled copper of electro-slag casting for largescale castings is very common.In this aritical,we analyse the causes,ameliorate the process of changing electrode and ameliorate the remelting parameters,the actual effect is good.The results show that the unmerited electric power and the cooling technology of water- cooled copper is the main reason of the inward overflow of the molten slag.

electro-slag casting;molten slag;inward overflow

TF 142.4

A

1671-6620(2011)S1-0058-03

2010-10-15.

高档数控机床与基础制造装备科技重大专项资助 (2009ZX04006-032).

蒋国森 (1972—),男,工程师,电话:024-89354095-523.