表面机械研磨/异步轧制无取向硅钢薄带的渗硅行为

2011-12-28莫成刚

莫成刚,黄 凯,刘 刚,黄 璞,左 良

(1东北大学 研究院,沈阳 110819;2武汉钢铁 (集团)公司 国家硅钢工程技术中心,武汉 430080)

表面机械研磨/异步轧制无取向硅钢薄带的渗硅行为

莫成刚1,黄 凯1,刘 刚1,黄 璞2,左 良1

(1东北大学 研究院,沈阳 110819;2武汉钢铁 (集团)公司 国家硅钢工程技术中心,武汉 430080)

对w(Si)=3%无取向硅钢进行表面机械研磨处理(SMAT)和异步轧制(CSR),获得表面纳米结构,再进行550~650℃、4 h固体粉末渗硅处理,用透射电镜(TEM)、扫描电镜(SEM)和X射线衍射仪(XRD)研究表层组织演变。结果表明:经过SMAT后,w(Si)=3%无取向硅钢表面形成了等轴状、取向呈随机分布的、晶粒尺寸为10 nm的纳米晶组织;异步轧制后,表面纳米晶组织保持不变;550~650℃、4 h渗硅处理后,SMAT+CSR样品表面形成化合物层,其厚度随着温度的升高由17 μm增加到52 μm;化合物层由Fe3Si和FeSi相组成.

无取向硅钢;表面机械研磨处理;异步轧制;渗硅

高硅钢兼具低铁损、高磁导率以及低噪音等优良综合磁性能[1],在电力、电子和军工等领域有广泛需求,然而高硅钢因硬度高、脆性大和延伸率小而无法采用冷轧进行规模生产.迄今高硅钢制备方法主要有化学气相沉积法[2]、快速凝固法[3]、粉末压延法[4]、特殊轧制法[5]等,其中惟有化学气相沉积法在日本用于小规模工业生产.该法需要在~1 250℃高温下、φ(SiCl4)≈35%的介质中对w(Si)≈3.5%的硅钢基板进行渗硅处理,在表面形成富Si层,之后在还原气氛下做扩散退火,使表面w(Si)达到6.5%.其不足之处主要有二:一是沉积温度高,能耗大;二是SiCl4分解产生的Cl-离子使设备和基板表面严重腐蚀,同时Cl-离子与Fe结合形成FeCl2会引起Fe量损失和环境污染.因此,降低渗硅温度和卤化物含量成为化学气相沉积法大规模应用的关键.

表面纳米化是近年快速发展的一种金属表面处理技术,该技术能够在金属表面制备出纳米-微米梯度结构,从而大幅度地降低化学热处理的温度和时间[6,7].前期工作表明[8]:厚度为2.2 mm的热轧w(Si)=3%无取向硅钢经过表面纳米化处理后,在550~650℃温度下、硅粉+3%(质量分数)卤化物(催化剂)的渗剂中即可形成渗硅层,从而证明利用表面纳米化大幅度地降低渗硅温度和卤化物含量在技术上可行.然而,现有的基于弹丸(或微粒)喷射的表面纳米化处理方法多存在处理效率低和表面粗糙度大等问题,还不适于在薄带上应用.在前期工作基础上,本文提出一种利用表面机械研磨/异步轧制制备具有纳米结构表层的w(Si)=3%无取向硅钢薄带的方法,并对其进行低温渗硅处理,对组织、物相、成分的演变过程进行了观测和讨论.

1 实验材料与方法

实验采用厚度为2.2 mm的热轧w(Si)=3%无取向硅钢.将板材切割成100 mm×50 mm×2.2 mm的样品,在真空状态下对样品进行表面机械研磨处理(SMAT)[9],在样品表面获得纳米结构,实验参数为:弹丸直径8 mm,振动频率50 Hz,处理时间1 h;对SMAT样品进行多道次的异步轧制(CSR),获得厚度为0.24 mm的薄带,轧制工艺参数为:速比1.28,压下量89%;用3%盐酸酒精溶液对SMAT+CSR样品做表面除锈,再用粉末包埋法对样品进行渗硅处理,处理温度为550、600和650℃,保温时间为4 h,渗剂为硅粉+3%(质量分数)卤化物.

利用LEICA-DMI5000M型金相显微镜观测样品横截面组织,浸蚀剂为4%HNO3酒精溶液.用Pert Pro PW3040/60型X射线衍射(XRD)仪对渗硅样品表面进行定性物相分析,实验采用Cu靶,管压为40 kV,电流为40 mA,扫描范围为20(°)~90(°).用扫描电镜(SEM)观测渗硅样品横截面的背散射电子像,并用能谱(EDS)分析Si沿深度的分布.用 Philips-EM400透射电镜(TEM)观测SMAT和SMAT+CSR样品的表面组织,TEM样品的制备方法如下:从背面研磨至30 μm厚度,再利用离子减薄法从背面进行单侧减薄,直至样品穿孔为止.

2 结果与讨论

图1为样品横截面金相组织.厚度为2.2 mm的热轧w(Si)=3%无取向硅钢原始组织呈均匀的流线型,经过SMAT后,样品表面塑性变形量显著增加,并随深度的增加而逐渐减小.再经过压下量为89%的CSR后,显微组织仍呈流线型,但比较均匀.

图1 (a)原始样品,(b)SMAT样品,(c)SMAT+CSR样品的横截面金相组织Fig.1 Optical observation on the cross sections of(a)original,(b)SMAT and(c)SMAT+CSR samples

图2为SMAT样品CSR前后表面的TEM像和对应的选区电子衍射谱(SADP).可以看出,SMAT样品表面晶粒已细化至纳米量级,平均晶粒尺寸约为10 nm,对应的SADP由均匀的铁衍射环组成,表明纳米晶取向呈现随机分布(见图2a).SMAT样品经过CSR后,薄带表面仍为均匀的纳米晶组织,与轧制前相比无明显变化(见图2b).

图2 (a)SMAT样品和(b)SMAT+CSR样品的表面TEM像和对应的选区电子衍射谱Fig.2 TEM images and corresponding SADPs of the top-surface layer of the(a)SMAT and(b)SMAT+CSR samples

图3为SMAT+CSR样品经过不同温度渗硅处理后截面组织背散射电子像和深度方向的Si分布.可以看出,SMAT+CSR样品表面均形成了化合物层.由550℃到600℃,化合物层厚度缓慢增加,随着温度进一步增加,化合物层厚度迅速增大(见图4).EDS分析(图3下方曲线)表明,化合物层的Si含量均明显高于基体,其中550℃渗硅处理样品化合物层的Si含量沿深度方向逐渐下降;随着渗硅处理温度的提高,化合物层内Si分布逐渐趋于均匀,并在化合物/基体界面处急剧下降.

图3 SMAT+CSR样品经过不同温度渗硅处理后横截面形貌及Si沿深度的分布Fig.3 Morphologies of the cross-section and distributions of Si along the depth of the SMAT+CSR sample after the siliconizing treatment(a)—550℃;(b)—600℃;(c)—650℃

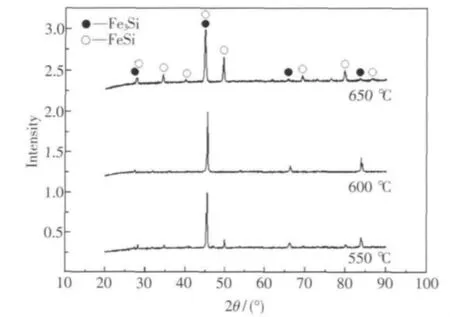

图5为SMAT+CSR样品经过不同温度渗硅处理后表面的X射线衍射谱.经过550~650℃渗硅处理后,SMAT+CSR样品表面由 FeSi和Fe3Si两相组成,这与其他方法制备的高硅钢物相相同,也与经过SMAT的热轧w(Si)=3%无取向硅钢渗硅结果相同[8].

图4 SMAT+CSR样品化合物层厚度随渗硅温度的变化Fig.4 Thickness of compound layer with the siliconizing temperature for the SMAT+CSR sample

图5 SMAT+CSR样品经过不同温度渗硅处理后表面的X射线衍射谱Fig.5 XRD patterns for the SMAT+CSR sample after the siliconizing treatment

上述实验结果表明,热轧w(Si)=3%无取向硅钢经过SMAT后可以在表面形成等轴状、取向呈随机分布的、晶粒尺寸为10 nm的纳米晶组织(图2a).与轧制前相比,CSR薄带的表面纳米晶组织基本不变(图2b),但横截面上的流线型组织却更均匀(图1b和c),说明CSR只是使SMAT样品纳米-微米梯度结构表层的厚度减小,而对表面的组织状态无影响,这与对表面纳米化316L不锈钢进行异步轧制获得的结果相同[10].

经过SMAT+CSR后,表面形成纳米晶之间的高体积分数界面为原子扩散提供了理想的通道,使得渗硅温度由粗晶的约1 200℃[11]降低至550~650℃;同时,表面纳米晶的高活性加快了表面化学反应的进程,从而大幅度地降低了对渗硅剂中起催化作用的卤化物的依赖.两种因素综合作用可以降低能耗、减少卤化物分解对化学处理设备和钢带表面晶界的腐蚀,并提高钢带的表面质量.

与SMAT样品相比[8],SMAT+CSR样品化合物层的厚度明显减小,在表面显微组织基本相同的情况下,这种差异可归因于表面纳米-微米梯度结构层厚度的不同.SMAT一般可使钢铁材料表面形成>100 μm的梯度结构层,在梯度结构层内,由表面到无应变基体之间依次存在着大量的晶界、位错和空位等缺陷,这些缺陷可作为原子扩散的通道,有利于原子的长距离传输.而SMAT经过近90%压下量的轧制后,由SMAT形成的梯度结构层的厚度只有原来的1/10,不利于原子的长距离传输,其对应的化合物层也相应较薄.然而,与SMAT样品相比,SMAT+CSR工艺优点主要有三:其一,SMAT只能处理中厚板(厚度>3 mm),而SMAT+CSR可以获得薄带或超薄带,在高硅钢产品厚度要求范围内;其二,SMAT+CSR样品具有良好的表面光洁度,后序的CSR可以消除SMAT在金属板面留下的较大的粗糙度;其三,SMAT+CSR样品尺寸大,更适合高频下使用.因此,与SMAT相比,SMAT+CSR与低温渗硅的组合工艺更贴近应用.

3 结论

经过SMAT后,w(Si)=3%无取向硅钢表面形成了等轴状、取向呈随机分布的、晶粒尺寸为10 nm的纳米晶组织;经过异步轧制后,表面纳米晶组织保持不变;经过550~650℃、4 h渗硅处理后,SMAT+CSR样品表面形成化合物层,其厚度随着温度的升高由17 μm增加到52 μm;化合物层由Fe3Si和FeSi相组成.

[1]何忠治.电工钢 [M].北京:冶金工业出版社,1996:975.

(HE Zhong-zhi.Electronic steel[M].Beijing:Metallurgy Industry Press,1996:975.

[2]Takada Y,Abe M,Masuda S,et al.Commercial scale production of Fe - 6.5 wt.% Si sheetand its magnetic properties[J].J Appl Phys,1988,64:5367.

[3]Tsuya N, Arai K I.Magnetostriction ofribbon-form amorphous and crystalline ferromagnetic alloys[J].J Appl Phys,1979,50:1658.

[4]Wang W F.Rolling compaction,magnetic properties,and microstructural development during sintering of Fe - Si[J].Powder Metall,1995,38:289.

[5]林均品,叶丰,陈国良,等.6.5 wt%Si高硅钢冷轧薄板制备工艺、织构和性能[J].前沿科学,2007,2:13.

(LIN Jun - pin,YE Feng,CHEN Guo - liang,et al.Fabrication technology,microstructures and properties of Fe-6.5wt.%Si alloy sheet s bycold rolling[J].Frontier Science,2007,2:13.)

[6]Tong W P,Tao N R,Wang Z B,et al.Nitriding iron at lower temperatures[J].Science,2003,289:686.

[7]Wang Z B,Lu J,Lu K.Chromizing behaviors of a low carbon steel processed by means of surface mechanical attrition treatment[J].Acta Mater,2005,53:2081.

[8]莫成刚,刘刚,左良.无取向硅钢表面纳米结构的渗硅行为[J].钢铁,2011(已接收).

(MO Cheng - gang,LIU Gang,ZUO Liang.Siliconizing behavior in surface nanostructure of non-grain oriented silicon steel[J].Iron and steel,2011(In preparation).

[9]Lu K,Lu J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition[J].Mater Sci Eng A,2004,375-377:38.

[10]吕爱强,张洋,李瑛,等.异步轧制对表面纳米化316L不锈钢组织和性能的影响[J].金属学报,2005,41(3):271-276.

(LU Ai- qiang,ZHANG Yang,LI Ying,et al.Effect of cross shear rolling on microstructure and properties of surface nanocrystallized 316L stainless steel[J].Acta Metall Sin,2005,41(3):271 -276.)

[11]卢凤喜,王爱华.6.5%Si渗硅工艺新进展[J].金属功能材料,2008,15:40.

(LU Feng - xi,WANG Ai- hua.New evolution of 6.5%Si siliconizing treatmentprocesses[J]. Metallic Functional Materials,2008,15:40.)

Siliconizing behavior in non-grain oriented silicon steel after surface mechanical attrition treatment and cross shear rolling

MO Cheng-gang1,HUANG Kai1,LIU Gang1,HUANG Pu2,ZUO Liang1

(1.Research Academy,Northeastern University,Shenyang 110819,China;2.National Engineering Research Center for Sillicon Steel,Wuhan Iron &Steel(Group)Corp.,Wuhan 430080,China)

Nanostructured surface layer was fabricated on a 3% (mass fraction)non-grain oriented silicon steel by means of surface mechanical attrition treatment(SMAT)and cross-shear rolling(CSR),and then a solid powder siliconizing treatment was carried out for the SMAT+CSR sample at 550~650℃ for 4 h.The microstructural evolution was examined by using transmission electron microscopy(TEM),scanning electron microscopy(SEM)and X -ray diffraction(XRD).Experimental results show that:equiaxed nanocrystallines with random orientations and about 10 nm in size were produced after the SMAT,which remain unchanged after the CSR.After the siliconizing treatment at 550~650℃ for 4 h,a compound layer forms on the SMAT+CSR sample,the layer thickness increases from 17 to 52 μm with the increment of the siliconizing temperature.The compound layer consists of Fe3Si and FeSi phases.

non-grain oriented silicon steel;surface mechanical attrition treatment;cross-shear rolling;siliconizing

TM 275

A

1671-6620(2011)03-0216-04

2011-04-11.

莫成刚 (1978—),男,黑龙江哈尔滨人,东北大学博士研究生,E-mail:mo_cg119@126.com;刘刚 (1963—),男,辽宁铁岭人,东北大学教授,E-mail:gliu@mail.neu.edu.cn;左良 (1963—),男,安徽桐城人,东北大学教授,博士生导师.