南钢精炼钢包吹氩工艺水模实验研究

2011-12-28胡道峰

胡道峰,陈 敏

(南京钢铁股份有限公司,南京 210035;2.东北大学 材料与冶金学院,沈阳 110819)

南钢精炼钢包吹氩工艺水模实验研究

胡道峰1,陈 敏2

(南京钢铁股份有限公司,南京 210035;2.东北大学 材料与冶金学院,沈阳 110819)

以南钢 (南京钢铁股份有限公司)30 t精炼钢包为原型,在相似原理的基础上,通过水模型实验对钢包不同吹氩位置的合理性进行了研究.结果表明:采用单孔底吹时,最佳位置在距钢包底部中心0.55 R处.同时通过顶渣实验和喂丝点位置优化实验,确定了合适的吹氩量和合适的喂丝点位置,研究结果为优化吹氩工艺提供了依据.

LF精炼;底吹氩;水力学模型;均混时间

LF精炼是一种集吹氩搅拌、埋弧加热、还原气氛及白渣精炼为一体的炉外精炼方法.其中,钢包底部吹氩搅拌的均混效果直接影响整个LF的精炼效果[1~3].

钢包吹氩是一种操作简单、精炼效果好的炉外精炼技术,在炼钢生产中得到了广泛的应用.它既可以单独使用,也可以与其他精炼手段结合,完成钢液的合金化、混匀,促进夹杂物上浮等,提高钢液质量[4~6].

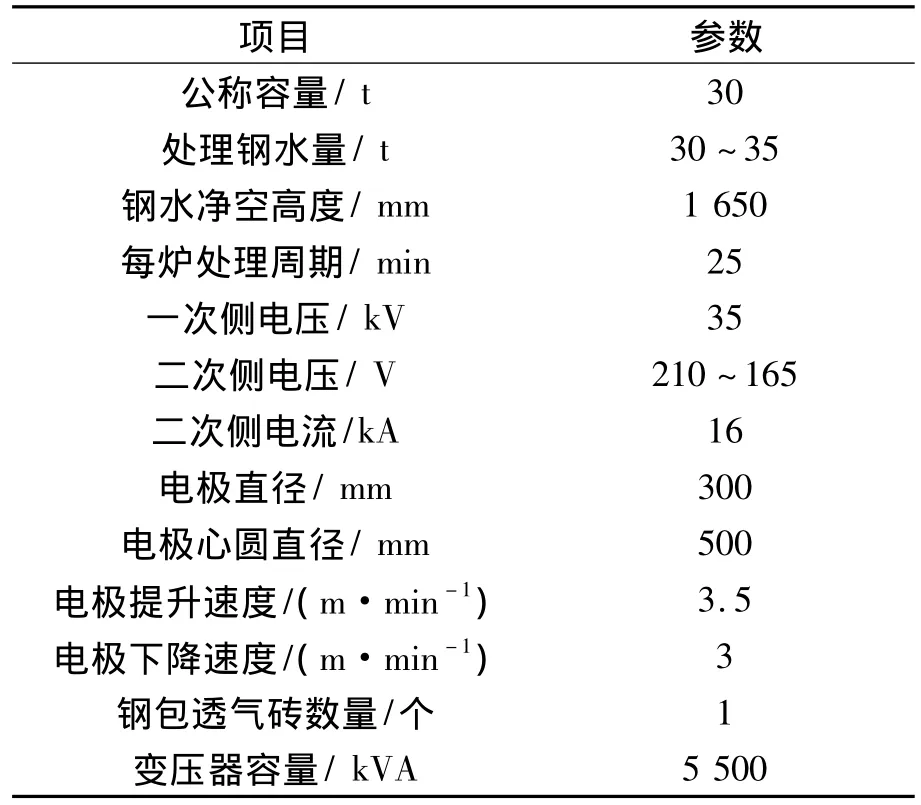

南钢(南京钢铁股份有限公司)30 t LF的主要技术参数如表1所示.为改善精炼效果,本文以南钢30 t LF为原型,采用物理模拟的方法对单孔和双孔位置进行优化研究,并进行了卷渣以及最佳喂丝点位置的实验,从而为改善南钢吹氩工艺提供理论依据.

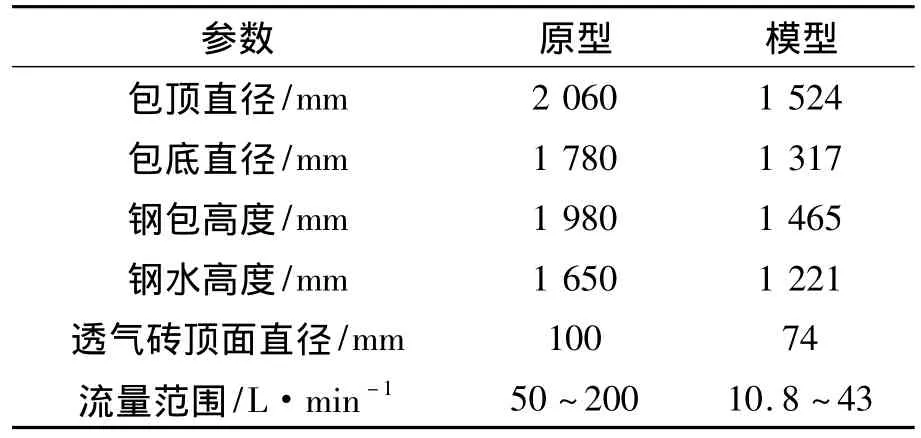

表1 LF的主要技术参数Table 1 Main technology parameters of LF

1 实验原理

1.1 几何相似

用有机玻璃模型模拟钢包的尺寸,几何相似是模型和原型的主要尺寸的对应成比例,本试验采用模型和原型比为0.74.

1.2 物理相似

以物理相似原理来模拟钢液和渣液等介质,用水来模拟钢液,用菜油模拟渣液,用压缩空气模拟氩气.

用塑料粒子(密度为1.1 g·cm-3,粒径﹤2 mm)的加入来观察钢包内钢液的流动情况和合金运动情况以及有无死区的存在.

1.3 动力相似

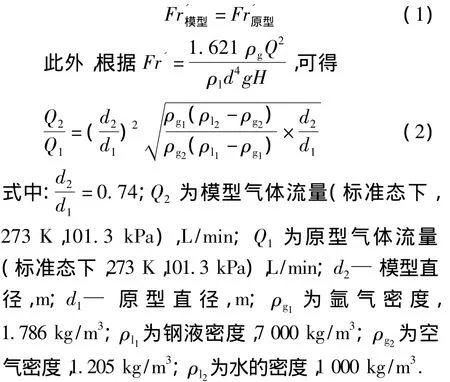

对钢包吹氩来说,引起体系内流动的动力主要是气泡浮力而不是湍流的黏性力[8~10],因此保证模型与原型的决定性准数——修正弗鲁德准数相等,就可保证动力相似,即

2 实验装置和方法

2.1 实验装置

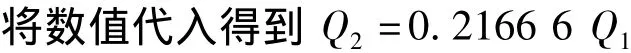

具体实验装置示意图见图1.在钢包底部不同位置安装电导电极,在钢包上部正中央位置加入示踪剂(饱和食盐水),分别测定示踪剂到达各个测点的时间,据此评价钢包内部的混匀效果.

图1 水模型实验装置示意图Fig.1 Schematic of LF water model experiment device

2.2 原型和模型参数的对比

表2和表3分别给出了原型与模型的主要物理参数以及气体流量的对应关系.

表2 原型与模型钢包几何参数Table 2 Geometrical parameters of model and prototype

表3 原型与模型钢包底吹气量对应关系Table 3 Relationship of bottom gas flow rate between model and prototype

3 结果与讨论

3.1 底吹布置方式对均混效果的影响

(1)单孔底吹

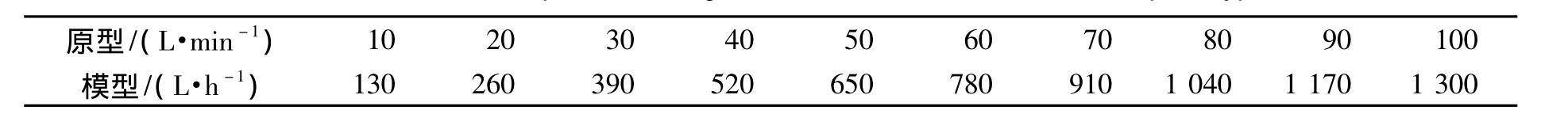

钢包偏心单吹时理想的透气砖位置是距离钢包中心0.5 R~0.575 R(R为钢包包底半径)处[7],将这个区间分为 4 个点(0.5 R、0.525 R 、0.55 R、0.575 R),通过测定每个点刺激响应时间来得到混匀时间如图2所示.

从图2可以看出,单孔底吹条件下,0.55 R时均混时间最短,可认为是最佳方案.当供气量从130 L/h增加到780 L/h时,混匀时间急剧下降,此后继续增大吹气量时,混匀时间几乎没有什么变化.因此,在单孔底吹条件下,最佳供气量为780 L/h.

(2)双孔底吹

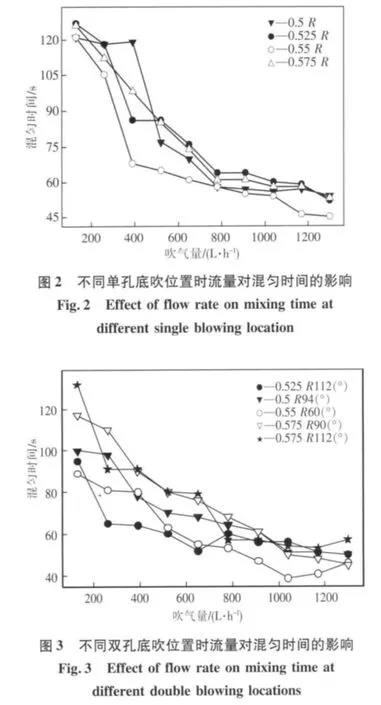

在单孔实验的基础上,确定双孔方案,分别取(0.5 R,94(°))、(0.525 R,112(°))、(0.55 R,60(°))、(0.575 R,90(°))、(0.575 R,112(°))进行实验,测得混匀时间如图3所示.

图4 单、双孔混匀时间的比较Fig.4 Comparison of mixing time between the single and double tuyers

从图中可以看出,双孔底吹条件下,吹气量小于520 L/h 时,(0.525 R,112(°))混匀时间最短;吹气量大于520 L/h时,(0.55 R,60(°))混匀时间最短.考虑到双孔吹气主要是用于合金化,所以吹气量一般应在520 L/h以上,所以确定双孔最佳方案为(0.55 R,60(°)).

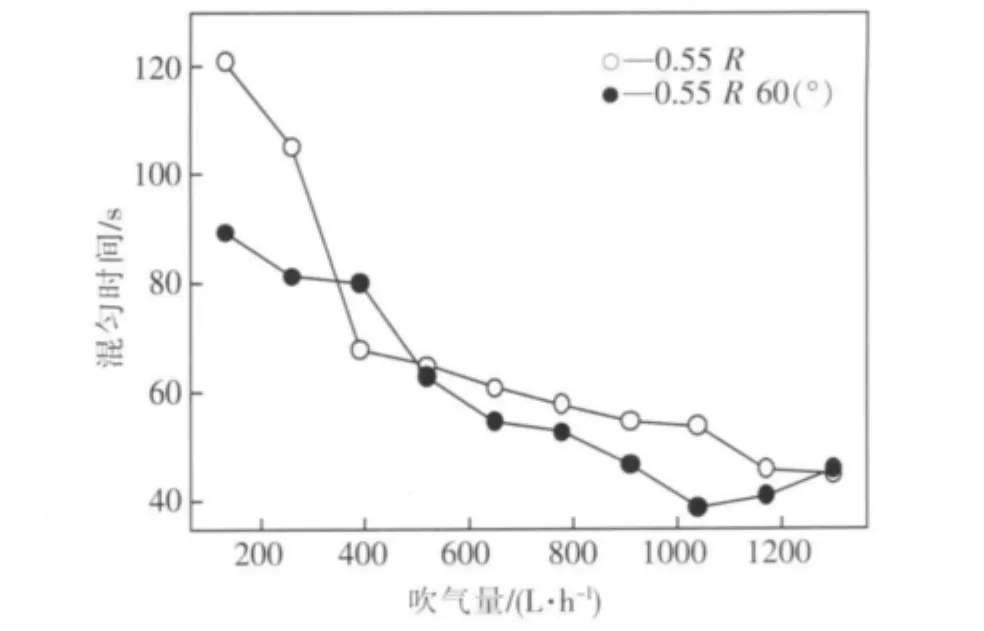

(3)单、双孔方案比较

图4是单吹(0.55 R)和双吹(0.55 R,60(°))在不同吹气量下的混匀时间比较.从图中可以明显看出,单吹0.55 R和双吹(0.55 R,60(°))的混匀时间基本相同,单孔混匀时间有时甚至短于双孔混匀时间.因此可以认为,在实际生产条件下采取单孔供气即可满足生产需要.

3.2 卷渣实验

在以上的最佳吹气孔位置情况下,向钢包内加入菜子油对卷混情况进行模拟,从而找出临界卷混供气量.

实验结果表明,单吹0.55 R情况下,卷渣的临界气量为650 L/h.弱搅拌情况下,吹气量应在130~520 L/h之间选择;脱氧合金化阶段吹气量应在780~1 040 L/h之间进行选择.

双吹(0.55 R,60(°))情况下,卷渣临界气量为390 L/h.弱搅拌情况下,吹气量应在130~260 L/h之间选择;脱氧合金化阶段吹气量应在390~780 L/h之间选择.

3.3 喂丝点优化

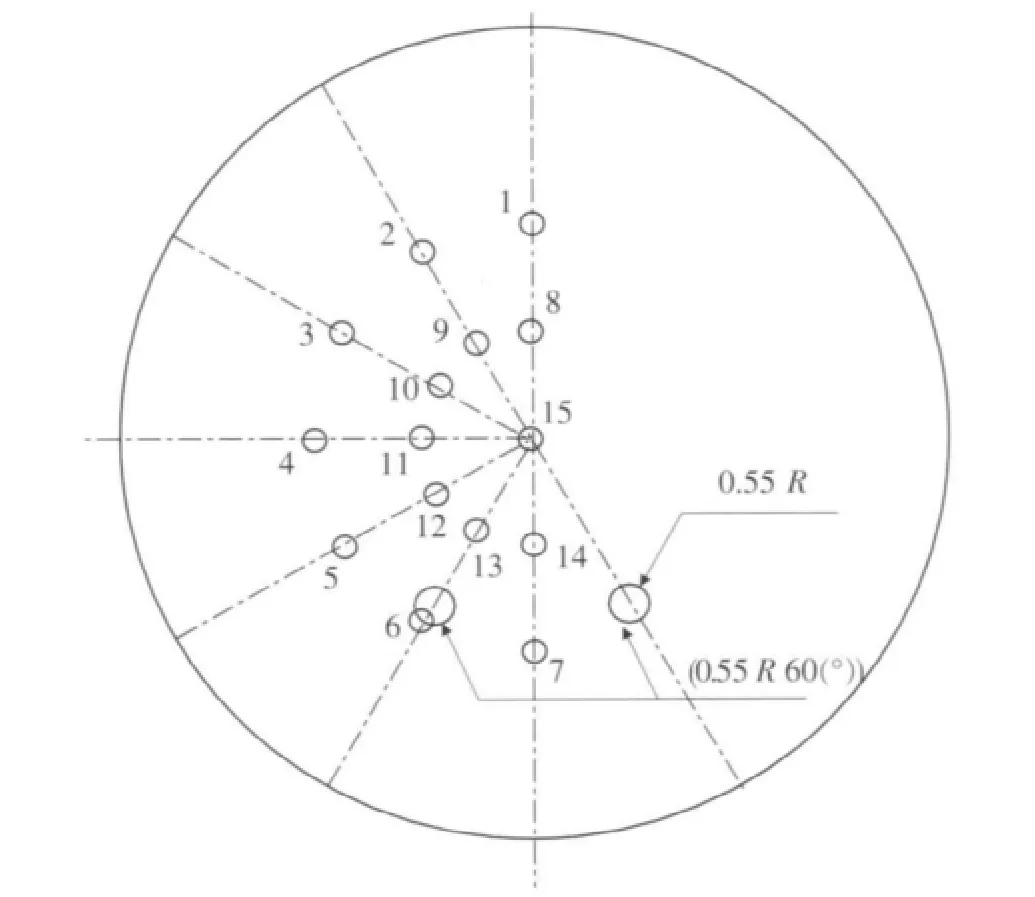

本试验喂丝点的选取见图5,以最优双孔连线做垂直平分线,在平分线的左边每隔30(°),并且距离中心每200 mm圆周上选取不同的15个点.采用导管将饱和食盐水加入到液面下600 mm,吹气量固定在780 L/h的条件下测定混匀时间.

图5 喂丝点方案示意图Fig.5 The experimental plan of the feeds point

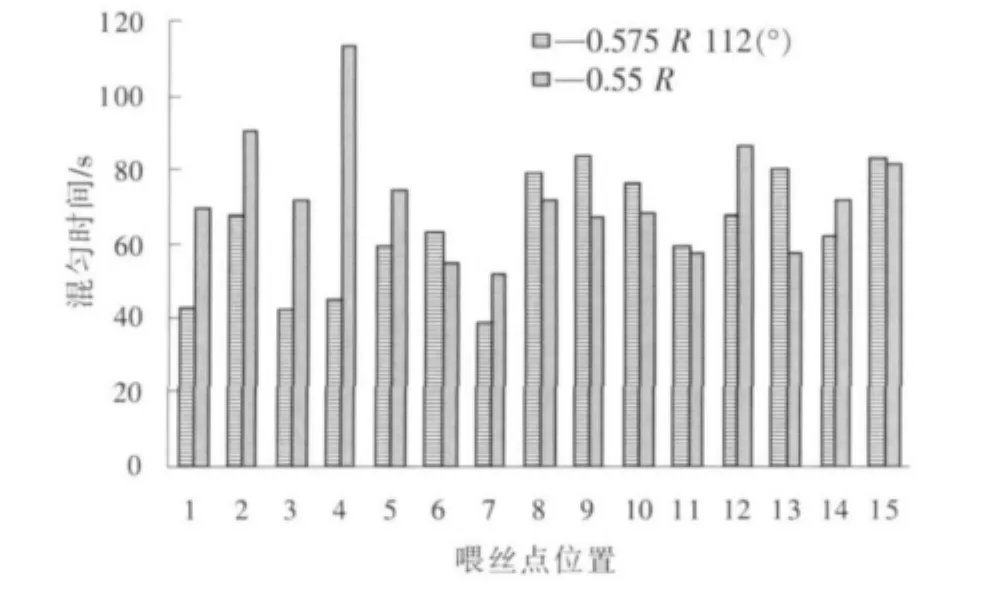

图6是不同喂线点的混匀时间测定结果.从图中可以看出,采用单吹和双孔底吹时,7号点混匀时间最短,因此可认为是最佳喂丝点.

图6 不同喂丝点与混匀时间关系图Fig.6 Relationship between different feeding position and mixing time

4 结论

通过对南钢30 t钢包吹氩工艺进行水模拟实验,得出如下结论:

(1)在单孔底吹氩条件下,当底透气砖布置在距钢包底中心0.55 R处时,混匀时间最短,且流场稳定.

(2)实验测得单孔和双孔的混匀时间相差不大,因此建议采用单孔供气方式.

(3)在弱搅拌情况下,吹气量应在130~520 L/h之间,对应现场方案10~40 L/min;脱氧合金化阶段吹气量应在650~1 040 L/h之间,对应现场方案50~80 L/min.

(4)喂丝点位置应选择在图6中吹氩孔附近的7号点.

[1]Sahai Y,Guthrie R I L.Hydrodynamics of gas stirred melts:Part II.Axisymmetric flows[J].Metallurgical and Materials Transactions B,1982,13(2):203-211.

[2]匡世波.钢包炉内流动和混合过程的数值模拟[D].沈阳:东北大学,2003.

(Kuang Shi- bo.Mathematical simulation on fluid flowing and mixing in ladle furnace[D].Shenyang:Northeastern University,2003.)

[3]任三兵,陈义胜,黄宗泽,等.大型钢包双孔吹氩最佳位置的探讨[J].包头钢铁学院学报,2003,22(3):193-197.(Ren San -bing,Chen Yi-sheng,Huang Zong - ze,et al.The discussion of optimized location of two holes in large ladle furnace during argon blowing[J].Journal of Baotou University of Iron and Steel Technology,2003,22(3):193 -197.)

[4]Nakanishi K,Fujii T,Szekely J.Possible relationship between energy dissipation and agitation in steel processing operations[J].Ironmaking and Steel- making,1975,2(3):193-197.

[5]王立涛,薛正良,张乔英,等.钢包炉吹氩与夹杂物去除[J].钢铁研究学报,2005,17(3):34-38,55.

(Wang Li-tao,Xue Zheng-liang,Zhang Qiao-ying,et al.Argon blowing and inclusion removal in ladle furnace[J].Journal of Iron and Steel Research,2005,17(3):34 -38,55.)

[6]Castillejos A H,Salcudean M E,Brimacombe J K.Fluid flow and bath temperature destratification in gas- stirred ladles[J].Metallurgical and Materials Transactions B,1989,20(5):603-611.

[7]崔荣峰,钱永辉,周莉.80 t圆柱形LF精炼炉的水模型和三维数值模拟的研究[J].特殊钢,2008,29(5):26-28.

(Cui Rong- feng,Qian Yong- hui,Zhui Li.A Study on water and three dimensional numerical models for an 80 t cylindric ladle refining furnace[J].Special Steel,2008,29(5):26 -28.)

[8]朱苗勇,肖泽强.钢的精炼过程数学物理模拟[M].北京:冶金工业出版社,1998:123

(Zhu Miao-yong,Xiao Ze-qiang.Mathematical and physical simulation duringsecond refiningprocess[M].Beijing:Metallurgical Industry Press,1998:123.)

[9]Gupta D,Lahiri A K.A water model study of the flow asymmetry inside a continuous slab casting mold[J].Metallurgical and Materials Transactions B,1996,27(10):757-764.

[10]Wei P,Uemura K,Koyama S.Cold model experiment on entrapment of inclusions in steel by inert gas bubbles [J].Tetsuto-Hagane,1992,78(8):1361 -1368.[in Japanese].

Study on bottom argon blowing technology of ladle furnace in Nanjing-steel LF by water model experiment

HU Dao-feng1,CHEN Min2

(1.Nanjing Iron and Steel Co.Ltd,Nanjing 210035,China;2.School of Materials and Metallurgy,Northeastern University,Shenyang 110819,China)

The bottom argon blowing technology was studied by water model experiment based on the prototype of 30 t ladle furnace in Nanjing Iron&Steel Company according to similarity principle.The results showed that the optimal location was on 0.55 R while single tuyer was applied.Meanwhile,the proper flow rate of bottom blowing argon and position of feeding wire were also determined.The results provided a theoretic basis for modification of bottom argon blowing technology.

LF refining;bottom argon blowing;water model;mixing time

TF 769.2

A

1671-6620(2011)03-0168-04

2011-05-30.

国家自然科学基金资助项目 (51074039)

胡道峰(1965—),男,江苏沭阳人,高级工程师,E-mail:df5170@126.com;陈敏 (1969—),男,河北迁安人,东北大学教授,博士生导师