钢中显微夹杂物研究现状与进展

2011-12-28李志强于景坤

李志强,于景坤

(东北大学 材料与冶金学院,沈阳 110004)

钢中显微夹杂物研究现状与进展

李志强,于景坤

(东北大学 材料与冶金学院,沈阳 110004)

总结了钢中显微夹杂物的种类和来源,阐述了钢中显微夹杂物的数量和粒度分布与冶炼工艺间的关系,并分析了冶炼工艺、钢中氧含量及冷却状况等因素对显微夹杂物的影响.数值模拟是研究显微夹杂物的一个发展方向.关于钢中显微夹杂物的生成及长大情况尚需进行深入研究.

显微夹杂物;粒径;数量变化;去除

钢中非金属夹杂物(简称夹杂物)按其尺寸大小可分为显微夹杂物和大颗粒夹杂物两种.显微夹杂物指尺寸小于50 μm,且在金相显微镜下可以观察到的夹杂物.这类夹杂物对于高强度钢的疲劳性能和韧性都有很大影响.虽然现有的各种精炼手段可使夹杂物碰撞、聚集、长大和上浮而被熔渣吸收,但要去除颗粒尺寸小于20~30 μm的显微夹杂物仍然十分困难[1].

由于使用环境特殊,弹簧钢以及管线钢等特殊钢种对钢中显微夹杂物要求严格.粒径大于10 μm的脆性夹杂物对高应力弹簧钢的疲劳性能影响很大[2].对于碳含量(质量分数)为0.80% ~0.85%的高强度钢丝,皮拉利标准要求钢中夹杂物最大尺寸不超过15 μm,且细钢丝中夹杂物直径必须小于钢丝直径的2%[3].

本文总结了钢中显微夹杂物的种类、来源、粒度分布和数量变化等方面的研究结果,并认为对于钢中显微夹杂物的生成、行为及去除等方面尚需进行深入系统的理论研究.

1 钢中显微夹杂物的种类及其来源

钢中非金属夹杂物主要是某些元素在钢中形成的氧化物和硫化物.文献研究结果表明[4~6]:显微夹杂物种类主要包括硅酸盐、硅铝酸盐、简单氧化物、镁铝尖晶石、硫化物、钙铝酸盐、硅钙酸盐以及氮化物.虽然钢中显微夹杂的种类与普通夹杂物种类相似,但其来源却有所差别.热力学分析表明,SiO2、MnO等常见的普通夹杂在钢水精炼过程中难以形成.钢中存在的硅酸盐和硅铝酸盐是钢水初脱氧过程中形成的粒径微小而在精炼过程中难以去除的脱氧产物与新生成氧化物的结合产物.镁铝尖晶石是钢水精炼过程中镁铝合金深脱氧产物.含钙夹杂物多为钙改性氧化铝夹杂生成的复合夹杂物.在钢水冷却和凝固过程中,Al作为强脱氧剂对钢水进行二次及三次脱氧,生成的氧化铝粒径较小且没有足够时间长大,是显微夹杂物的重要组成部分.钢中存在的氮化物多为粒径较小的显微夹杂.热力学分析表明:在钢水精炼和冷却过程中,钢中溶质元素浓度不能满足形成氮化物夹杂的条件要求.钢中存在的氮化物夹杂为钢水凝固产物.

此外,熔渣与耐火材料炉衬也是钢中显微夹杂物的来源.在实际生产中,钢水与精炼熔渣、中间包覆盖剂、结晶器保护渣以及耐火材料炉衬接触时间长.实际操作中往往通过向上述渣剂中添加微量放射性物质作为示踪剂来分析检测上述材料对钢中显微夹杂物的影响.研究结果[7~11]表明:大部分显微夹杂物中均含有放射性元素的氧化物.其中,含有与中间包覆盖剂或结晶器保护渣中的示踪剂成分相同的显微夹杂所占比例较大,含有钢包精炼渣示踪剂成分的显微夹杂所占比例次之,含中间包喷涂料示踪剂成分的夹杂物基本可以忽略.因此,中间包覆盖剂和结晶器保护渣对钢中显微夹杂物的影响较大,钢包渣次之,中间包喷涂料最弱.通过优化中间包和浸入式水口的结构,改善中间包和结晶器内钢水流场是控制钢中显微夹杂物数量的有效措施之一.

2 钢中显微夹杂物的粒度分布及变化情况

钢中夹杂物的大小直接影响钢材的质量和性能.大颗粒夹杂物对钢的疲劳性能、加工性能、切削性能、焊接性能以及塑性和韧性都有明显的影响.相对而言,显微夹杂物对钢材各项性能的影响较小.洁净钢的冶炼过程就是在钢水浇铸前去除大部分粒径较大的夹杂物,而适当允许小颗粒夹杂物的存在.显微夹杂物的尺寸分布比夹杂物总量对钢材质量的影响大.当钢中显微夹杂物的粒径小到一定程度时,它们还可以在钢水凝固过程中作为形核中心改善钢材的质量和性能.“氧化物冶金”即是通过在钢中形成超细的(粒径小于3 μm)且均匀分布的氧化物夹杂,以改变钢的组织和晶粒度,使钢材具有良好的韧性、较高的强度及优良焊接性的一种冶金方法[12].

通常认为钢中粒径在1~50 μm的非金属夹杂物都属于显微夹杂物.对于高品质特殊用途钢种,钢中粒径小于10 μm的显微夹杂物占有非常大的比例[6~9,11].表 1 为国内几种特殊钢中显微夹杂物的粒径分布.

从表1可以看出:对于轴承钢、薄板钢这些高品质钢种,钢中粒径小于5 μm的显微夹杂物占85%以上,粒径在5~10 μm的显微夹杂物约占10%,粒径大于10 μm的显微夹杂物不足5%.即钢中95%以上的显微夹杂物粒径小于10 μm.相对于普通钢种,轴承钢、薄板钢对于钢中显微夹杂物的粒度分布要求较高[5].这主要与它们使用环境和使用条件有关.轴承受力状况不稳定,夹杂物导致的表面及内部缺陷会在很大程度上缩短产品的使用寿命.夹杂物粒径大会造成薄板钢轧制过程或使用过程中应力集中,大大增加产品的次品率并降低产品的使用性能.夹杂物粒径越小,分布越均匀,钢的抗疲劳性能越强,应力越均匀,综合使用效果越好.

表1 钢中显微夹杂物的粒径分布(相对比率/%)Table 1 Particle size distribution of micro-inclusions in steel(relative scale) %

目前,钢中显微夹杂物的控制和去除难度较大.在冶炼过程中,钢水温度、钢中成分含量、钢包吹氩操作、中间包结构以及铸坯冷却速率等因素均对钢中显微夹杂物的粒径分布有明显影响.表2是采用LF-VD-中间包工艺生产轴承钢时各工序钢中显微夹杂物的粒径分布[13].

表2 GCr15冶炼各工序中显微夹杂物的粒径分布(相对比率/%)Table 2 Particle size diameter distribution of micro-inclusions in different phase in GCr15(relative scale) %

从表2中可以看出,随着钢水处理过程的进行,钢中粒径小于5 μm的显微夹杂物的比例随精炼过程的进行呈上升趋势,粒径为5~10 μm和﹥10 μm的显微夹杂物的比例呈下降趋势.改善钢水流动状况有利于钢中显微夹杂物的碰撞、聚集、长大.LF精炼时由钢包底吹入的氩气泡和VD处理时形成的CO气泡本身及其引起的钢水流动均有利于显微夹杂物的碰撞长大.中间包内挡墙和挡坝的安放也有利于改善中间包内钢水流动状况,进而促进显微夹杂物的碰撞长大.根据斯托克斯公式,夹杂物的上浮速度与其半径的平方成正比[14].在处理后期,长大的显微夹杂物通过气泡吸附或钢水流动进入渣层而被除去,粒径小于5μm的显微夹杂物很难被除去.粒径小于5 μm的显微夹杂物比例增加.

3 钢中显微夹杂物的影响因素

钢材中最终存在的显微夹杂的粒径、数量和种类,受钢水冶炼工艺、钢水脱氧操作的初始氧含量、脱氧剂种类、钢水精炼结束后的全氧含量、冷却速率以及变质处理等因素的影响.

3.1 冶炼工艺对钢中显微夹杂物数量的影响

转炉出钢后,钢水通常需要经过二次精炼以控制钢中的成分及夹杂物,并通过中间包、结晶器和连铸机浇铸成坯.精炼操作一般选用钢包吹氩、LF、RH、VD中的一种或几种.精炼工艺、中间包及结晶器对钢水中显微夹杂物数量的影响有所差别.

3.1.1 钢包吹氩和LF精炼对钢中显微夹杂物数量的影响

在LF精炼过程中,氩气通过安置于钢包底部的透气砖形成气泡进入钢包而起到搅拌钢水的作用.同时,由于气泡的上浮速率大于钢中显微夹杂物的上浮速率,气泡在上浮的过程中与钢中的固态夹杂物碰撞吸附并将夹杂物带到渣钢界面使其被熔渣吸收.气泡上浮引起的钢水流动和气泡本身均有助于去除钢中的夹杂物[15].生产实践表明:钢包吹氩和LF精炼对于钢中显微夹杂物的去除效果明显[5,16~17].例如:①通过改变钢包底透气砖的安放位置及气体流量,钢中粒径在0~2.5 μm、2.5 ~ 5 μm、5 ~10 μm 以及 > 10 μm 的夹杂物数量均有不同程度的减少.减少程度随夹杂物粒径的变大而加剧;②LF精炼后,所取钢样中单位面积内显微夹杂物数量也有所减少.

3.1.2 RH处理对钢中显微夹杂物数量的影响

RH是将真空精炼与钢水循环流动相结合的精炼设备.在精炼过程中,上升管支管中吹入的氩气促进真空室内钢水的流动,并捕获、去除钢水中的夹杂物.RH在一定程度上可以起到去除钢中显微夹杂物的目的,且RH脱氧去除钢中显微夹杂物的效率与处理时间有关.在RH精炼后,钢中显微夹杂物数量密度有所减小[4].吴华杰等[18]的研究结果表明:RH真空处理开始后的14 min,显微夹杂物的数量急剧减少,与初始值相比夹杂物数量减少了28.87个/mm2,去除率达45.7%;处理25 min后,钢中显微夹杂物数量减少了37.23个/mm2,去除率是59%.与14 min相比,显微夹杂物数量多去除13.3%,去除效率减弱.

3.1.3 中间包中显微夹杂物数量变化情况

高质量洁净钢的生产要求中间包功能多样化.改变中间包的形状或加大中间包的容积均可以延长钢水的停留时间;安装挡渣墙/坝来控制钢水的流动状况有利于钢中显微夹杂物的碰撞、长大和上浮.在正常浇注条件下,钢水在中间包内停留时间需达到8~10 min,中间包才能起到促进夹杂物上浮和稳定注流的作用.衡阳钢管厂连铸圆坯生产过程中[5],从LF到中间包夹杂物增加了5.71个/mm2.武钢管线钢LF精炼结束到中间包时显微夹杂增加了0.84个/mm2,但铸坯中夹杂物含量有所降低[4].天津钢管厂高压锅炉钢[6]从VD到中间包显微夹杂物减少了2.29个/mm2.津西H型钢在经过中间包后[19],显微夹杂物减少了6.82个/mm2.结合文献分析可以得出:中间包具有良好的显微夹杂物去除效果,部分钢厂中间包内夹杂物数量增加是由于钢水上边气氛保护措施不完善,操作不规范所致.钢水进入中间包前需要有良好的保护气氛,以避免钢水被氧化而造成夹杂物数量增加,进而影响钢材质量.此外,各钢厂中间包去除夹杂物的效果有所差别.这与进入中间包的钢水质量、中间包形状以及钢水在中间包内的停留时间均有关.中间包位于钢水冶炼处理流程末端,加强中间包流场优化和夹杂物去除方面的研究对于钢中显微夹杂物的控制有重要意义.

3.2 钢中初始氧含量及全氧含量对夹杂物粒度分布的影响

钢中氧化物夹杂物是钢水脱氧反应的产物以及钢水在冷却、凝固过程中形成的二次和三次脱氧产物.钢中氧化物夹杂的尺寸与脱氧后钢中全氧量紧密相关.钢液初始氧含量越低,脱氧过饱和度越小,脱氧过程析出的夹杂物尺寸越小.薛正良等[20]在用氩气保护条件下的真空感应炉内对不同初始氧含量的碳脱氧钢液加铝(w[Al]=0.03%)脱氧后,测定的氧化物夹杂的尺寸分布,如图1所示.

1 600℃时,图1中夹杂物尺寸分别为24 μm和11.5 μm.钢中初始氧含量(质量分数)从48×10-6降低到12 ×10-6时,粒度为 0 ~10 μm 和 10~20 μm夹杂物所占比例成倍增加,粒度为20~30 μm夹杂物所占比例降低到5%左右,粒度大于30 μm的夹杂物消失.降低钢水铝脱氧过程的初始氧含量可降低脱氧溶质元素的过饱和度,从而增加钢中小于20 μm夹杂物的比例.

图1 不同脱氧条件下氧化物夹杂尺寸分布Fig.1 Particle size distribution of oxide in different deoxidization

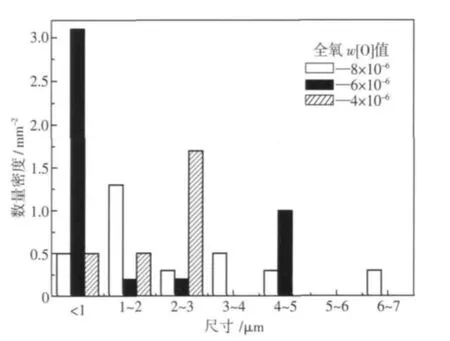

此外,全氧含量的降低也会引起钢中显微夹杂物粒度分布的变化.对于超低氧钢,全氧含量下降代表氧化物夹杂总量和大颗粒夹杂物数量在下降.薛正良等在真空感应炉中用氧化钙坩埚对超低氧钢进行碳脱氧实验,得到全氧含量(质量分数)分别为 8 ×10-6,6 ×10-6和 4 ×10-6的钢样.氧化物夹杂尺寸的统计分布如图2所示.

图2 超低氧钢不同全氧量下氧化物夹杂尺寸分布Fig.2 Particle size distribution of oxide in different total oxygen in ultra-low oxygen steel

图2表明,在超低氧范围内,随着全氧含量下降,钢中尺寸较大的氧化物夹杂颗粒数量逐渐减少,表明大颗粒夹杂比小颗粒夹杂更容易被去除.

3.3 冷却速度对钢中显微夹杂物粒径的影响

当钢水温度低于其液相线温度而高于固相线温度时,钢水处于凝固过程.钢中溶质元素的溶解度随温度的下降而降低,而溶质元素在固液界面发生的微观偏析使其在液相中的浓度升高.当溶质元素浓度超过夹杂物形成所需浓度时,这些元素便可以通过均质形核或异质形核的方式形成稳定晶核并进一步长大而形成显微夹杂.

在凝固过程中形成的显微夹杂物的长大情况与钢水冷却速度关系密切[21~23].目前,钢水凝固过程中析出夹杂物的研究集中于特殊钢中钛的氧化物或氮化物夹杂.研究结果表明[24~25]:凝固析出的夹杂物颗粒尺寸与凝固率成正比,而与钢水冷却速度成反比;对于凝固开始前已经形成的显微夹杂而言,在相同的冷却速率下,颗粒尺寸较小的夹杂在凝固过程中长大的程度更大.

4 结语

钢中显微夹杂的种类、数量、粒度分布对高品质钢质量有影响.钢中显微夹杂物种类与普通夹杂物相近,但多产生于钢水精炼后期及凝固过程中.高品质洁净钢中粒径小于5 μm的显微夹杂物占85%以上.在冶炼过程中,LF、VD、RH以及中间包均有去除显微夹杂物的功能.其中,LF和RH对钢中显微夹杂物的去除效果较明显,而VD的去除效果一般.对显微夹杂物的来源和去除综合分析得出:优化中间包喷涂料和覆盖剂以及包型结构均有利于降低钢中显微夹杂物的粒径.此外,钢水冷却及凝固过程中,强脱氧元素的二次及三次脱氧产物是钢中显微夹杂物的重要组成部分之一.降低进入精炼炉的钢水初始氧含量或通过精炼方法降低钢水出钢时的全氧含量均对降低显微夹杂物的粒径,提高钢材质量有利.凝固过程中,加强钢坯表面散热有助于提高固液界面的移动速度,进而提高钢水凝固速率,最终达到降低钢坯中显微夹杂物粒径的目的.但是,在钢水凝固过程中,由于溶质元素微观偏析、液相区内的宏观偏析以及凝固过程难于观测等原因,析出的显微夹杂的成分、粒径以及分布方面的研究较少.计算机技术和冶金数值模拟理论的发展为钢水凝固过程中显微夹杂物的析出、长大方面的数值模拟研究提供了基础.关于钢中显微夹杂物的生成、长大等情况尚需进行深入的理论研究.

[1]Melander A,Larsson M.The effect of stress amplitude on the cause offatiguecrack initiation in a spring steel[J].International Journal of Fatigue,1993,15(2):119 -131.

[2]Faulring G M.Inclusion modification in semi-killed steels[J].I&S M,1999(7):29-36.

[3]Shinso Y,Nozaki T.Influence of secondary steelmaking on occurrence of nonmetallic inclusions in high-carbon steel for tire cord [J].Wire journal international,1988,21(9):145-153.

[4]张彩军,郭艳永,蔡开科.管线钢连铸坯洁净度研究[J].钢铁,2003,38(5):19-21.

(Zhang Cai-jun,Guo Yan-yong,Cai Kai-ke.Research on cleanliness of pipeline steel[J].Iron and Steel,2003,38(5):19-21.)

[5]王雪峰,彭其春.连铸圆坯中夹杂物的综合测定与分析[J].钢铁,2010,45(7):41-46.

(Wang Xue-feng,Peng Qi-chun.Determination and analysis of inclusions in continuous cast round billet[J].Iron and Steel,2010,45(7):41 -46.)

[6]唐海燕,李京社,刘亮,等.高压锅炉钢的非金属夹杂物研究[J].炼钢,2008,24(4):26-29.

(Tang Hai-yan,Li Jing - she,Liu Liang,et al.Research on nonmetallic inclusionsofhighpressure boiler steel[J].Steelmaking,2008,24(4):26-29.)

[7]聂勇强,王硕明,张进红,等.轴承钢连铸坯非金属夹杂物的行为研究[J].河南冶金,2010,18(3):10-12.

(Nie Yong-qiang,Wang Shuo-ming,Zhang Jin-hong,et al.Behavior research of non - metallic inclusions of casting slab in bearing steel of BOF[J].Henan Metallurgy,2010,18(3):10-12.)

[8]彭自胜,彭其春,徐景峰,等.油管用钢洁净度的研究[J].炼钢,2006,22(6):34-37.

(Peng Zi- sheng,Peng Qi- chun,Xu Jing - feng,et al.Study on cleanliness of oil pipe steels[J].Steelmaking,2006,22(6):34-37.)

[9]刘焕章.对SS400钢显微夹杂物行为的分析[C]//河北省冶金学会2009年炼钢-连铸技术与学术年会论文集.307-312.

(Liu Huan-zhang.Research on properties of microinclusions about ss400 steel[C]//Proceedings of conference on the steelmaking and casting technologies and academic reports in 2009.Institute of Hebei Metallurgy.307-312.)

[10]张耀平,王硕明,张树江,等.近终形异型连铸坯中显微夹杂物行为研究[J].钢铁钒钛,2009,30(2):71-74,79.

(Zhang Yao-ping,Wang Shuo-ming,Zhang Shu-jiang,et al.Study on microinclusions behavior of bean blanks[J].Iron Steel Vanadium Titanium,2009,30(2):71-74,79.)

[11]王硕明,吕庆,马坤霞,等.薄板坯夹杂物行为的研究[J].钢铁,2006,41(3):29-31.

(Wang Shuo - ming,Lü Qing,Ma Kun - xia,et al.Inclusions behavior of FTSC thin slab[J].Steelmaking,2006,41(3):29-31.)

[12]王超,朱立光.氧化物冶金技术及应用[J].河北理工大学学报,2011,33(2):18-23.

(Wang Chao,Zhu Li- guang.Overvies of oxides metallurgy[J].Journal of Hebei Polytechnic University,2011,33(2):18-23.)

[13]杜珊,月绍维,王硕明,等.转炉-LF-VD-CC流程轴承钢显微夹杂物的分析[J].特殊钢,2007,28(5):16-19.

(Du Shan,Yue Shao - wei,Wang Shuo - ming,et al.An analysis on microinclusio in bearing steel at each procedure of BOF - LF - VD - CC flow sheet[J].Special Steel,2007,28(5):16-19.)

[14]战东平,张慧书,耿鑫,等.超低硫X65管线钢中非金属夹杂物研究[J].铸造技术,2006,27(9):906-909.

(Zhan Dong-ping,Zhang Hui-shu,Gen Xin,et al.Study on the nonmetallic inclusion of ultra-low sulfur X65 linepipe steel[J].Foundry Technology,2006,27(9):906 -909.)

[15]薛正良,李正邦,张家雯.钢的脱氧与氧化物夹杂控制[J].特殊钢,2001,22(6):24-27.

(Xue Zheng-liang,Li Zheng-bang,Zhang Jia-wen.Deoxidization and oxide inclusion control of steel[J].Special Steel,2001,22(6):24 -27.)

[16]彭其春,周飞,杨成威,等.衡钢钢中显微夹杂物分布特征在流程中变化的实验研究[J].武汉科技大学学报:自然科学版,2006,29(4):325-327,338.

(Peng Qi - chun,Zhou Fei,Yang Cheng - wei,et al.Experimental research of change in distribution of microinclusions in steel during process line at hengyang pipe factory[J].Journal of Wuhan University of Science and Technology:Natural Science Edition,2006,29(4):325-327,338.)

[17]王剑斌,李京社,唐海燕,等.不同钢包吹氩工艺对夹杂物去除效果的比较[J].北京科技大学学报,2007,29(s1):122-124.

(Wang Jian-bin,Li Jing-she,Tang Hai-yan,et al.Study on inclusion removal of ladle argon blowing process[J].Journal of University of Science and Technology Beijing,2007,29(s1):122-124.)

[18]吴华杰,包燕平,岳峰,等.RH真空处理GCr15轴承钢中全氧及显微夹杂物的行为研究[J].北京科技大学学报,2009,31(s1):121-124.

(Wu Hua-jie,Bao Yan - ping,Yue Feng,et al.Study on total oxygen content and microinclusion of bearing steel GCr15 during RH vacuum process[J].Journal of University of Science and Technology Beijing,2009,31(s1):121-124.)

[19]韦士来,杨景军.津西H型钢冶炼过程中夹杂物行为[J].北京科技大学学报,2007,29(s1):25-30.

(Wei Shi- lai,Yang Jing- jun.Inclusion behavior in the manufacturing of H type steel in Jinxi steel[J].Journal of University of Science and Technology Beijing,2007,29(s1):25-30.)

[20]薛正良,齐江华,金焱,等.超低氧条件下钢液脱氧与氧化物夹杂尺寸[J].武汉科技大学学报:自然科学版,2006,29(6):541-543.

(Xue Zheng - liang, Qi Jiang - hua, Jin Yan, et al.Deoxidization of extra-low oxygen steel and size of oxide inclusions[J].Journal of Wuhan University of Science and Technology:Natural Science Ecition,2006,29(6):541 -543.)

[21]Zhongting Ma, Dieter Janke. Characteristicsofoxide precipitation and growth during solidification of deoxidized steel[J].ISIJ International,1998,38(1):46 -52.

[22]Hiroki Goto,Kenichi Miyazawa,Wataru Yamada,et al.Effect of cooling rate on composition of oxides precipitated during solidification of steels[J].ISIJ International,1995,35(6):708-714.

[23]Hiroki Goto,Kenichi Miyazawa,Kohichi Yamaguchi,et al.Effect of cooling rate on oxide precipitation during solidification of low carbon steels[J].ISIJ International,1994,34(5):414-419.

[24]蒋跃东,薛正良,吴杰,等.82A钢凝固过程中TiN夹杂析出热力学和动力学[J].武汉科技大学学报,2010,33(4):358-362.

(Jiang Yue - dong,Xue Zheng - liang,Wu Jie,et al.Thermodynamics and dynamics of TiN precipitation during solidification of steel 82A[J].Journal of Wuhan University of Science and Technology,2010,33(4):358-362.)

[25]王明林,成国光,仇圣桃,等.凝固过程中含钛析出物的析出行为[J].钢铁研究学报,2007,19(5):44-48,53.

(Wang Ming-lin,Cheng Guo-guang,Qiu Sheng-tao,et al.Behaviorofprecipitation containing titanium during solidification[J].Journal of Iron and Steel Research,2007,19(5):44-48,53.)

Present status and development of research on micro-inclusion in steel

LI Zhi-qiang,YU Jing-kun

(School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China)

This paper summarized the categories and source of micro - inclusions in steel,and described the relationships between the magnitude and the granula distribution of the micro-inclusions and refining technologies,and analysed the effects of refining technologies,oxygen content and cooling conditions on micro - inclusions.The authors believe that the numerical simulation will become a promising method to research the micro-inclusions.The theoretical research on the formation and growth of the micro-inclusions in steel would be necessary in the future.

micro-inclusion;particle size;change in value;removal

TF 341.5

A

1671-6620(2011)03-0159-05

2011-05-16.

李志强 (1984—),男,山西阳泉人,东北大学博士研究生,lizhiqiang423@163.com;于景坤 (1960—),男,辽宁康平人,东北大学教授,博士生导师,E-mail:jingkunyu@yahoo.com..