冷却制度及物料配比对铝酸钙炉渣物化性能的影响

2011-12-28佟志芳廉丽莠谢森林

佟志芳, 廉丽莠, 刘 伟, 谢森林

(江西理工大学材料与化学工程学院,江西 赣州 341000)

冷却制度及物料配比对铝酸钙炉渣物化性能的影响

佟志芳, 廉丽莠, 刘 伟, 谢森林

(江西理工大学材料与化学工程学院,江西 赣州 341000)

通过XRD、激光粒度分析以及化学分析等手段系统研究了冷却制度及物料配比对铝酸钙炉渣物相组成、自粉性能以及炉渣中Al2O3的浸出性能等物化性能的影响.结果表明:炉渣熔体在降温速度为4~5℃/min的条件下,1200℃至1500℃是物相形成的关键性温度区间,1200℃以下,炉渣凝结结束,物相组成不变,形成的主要物相为Ca12Al14O33及r-Ca2SiO4.炉渣A/S(Al2O3/SiO2摩尔比)在0.5~1.5之间,C/A(CaO/Al2O3摩尔比)为1.5~1.8时,自粉及浸出性能良好,自粉率均在90%以上,Al2O3浸出率达80%以上.

冷却制度;物料配比;铝酸钙炉渣;物化性能

0 前 言

平果铝业公司所产赤泥属纯拜耳法赤泥(以下简称平果赤泥),以其高含铁量和富含镓、钪、铌、钽、钛和稀土等稀有金属而独具特色,其中有工业利用价值的稀有金属其数值有的已达到该种金属作为原矿的开采品位,因此,具有非常高的综合利用价值.有关平果赤泥综合利用国内已有不少研究,主要有直接还原炼铁[1-2]、直接选出铁精矿[3]以及钪的提取[4-5]等工作,但由于种种不足而没有工业化.鉴于前苏联以及前匈牙利和南斯拉夫进行过的还原熔炼法炼铁技术[6-7]处理拜耳法赤泥回收铁、铝的试验,利用熔融还原炼铁技术COREX工艺处理平果赤泥是可行的.通过还原熔炼回收铁,还原得到的铝钙熔渣湿磨溶出回收铝、钠,同时稀有金属在浸出渣中得到富集,以便进一步回收,从而使这三大冶金过程有机衔接在一起,使得赤泥综合利用在技术上可行,经济效益上有利可图,其价值是不言而喻的.在该工艺中,比较关键的工序之一就是如何获得浸出和自粉性能良好的铝酸钙炉渣.而铝酸钙炉渣的冷却制度以及物料配比是影响其物相组成、氧化铝浸出性能和自粉性能的重要因素.关于铝酸钙炉渣性质的研究,国内一些研究人员已做了一些相关的研究工作[8-10],但主要集中在物料配比对炉渣性能的影响方面,对冷却制度影响的研究比较缺乏,同时由于原料不同,炉渣组成配比也有所差别.因此,本文拟针对具体的平果赤泥成分,通过合成炉渣,系统研究冷却制度以及物料配比对铝酸钙炉渣物相组成、氧化铝浸出性能和自粉性能的影响,为熔融还原平果赤泥制备合格的铝酸钙炉渣工艺提供科学理论依据.

1 试 验

1.1 试验原料

试验过程中使用的CaO,Al2O3,SiO2,NaOH,Na2CO3均为分析纯化学试剂,Al(OH)3为工业纯.

1.2 试验仪器设备

试验过程使用的设备有:二硅化钼高温电阻炉、石墨坩埚、磁力搅拌恒温水浴箱、锥形瓶及其配套装置;分析仪器:X-射线衍射仪、欧美克激光粒度仪.

1.3 试验方法

将分析纯 CaO,Al2O3,SiO2按设定比例混合均匀,置于石墨坩埚内,为了防止炉渣在冷却时自粉胀裂坩埚,在该石墨坩埚外面又套上一个大一点的石墨保护坩埚.常温下将其放入二硅化钼高温电阻炉中,升温至1500℃熔融,保温1 h后,按4~5℃/min的冷却速度冷却至设定温度,出炉自然冷却.用X-射线衍射仪分析炉渣物相组成,用欧美克激光粒度仪分析炉渣自粉性能.

用分析纯NaOH、Na2CO3及工业纯Al(OH)3配制成Na2OK的质量浓度为7 g/L,Al2O3的质量浓度为7 g/L,Na2OC的质量浓度为110 g/L的调整液.将调整液及试验合成所得炉渣按液固比等于15,置于烧杯中充分搅匀,在磁力搅拌恒温水浴箱中于75℃下恒温加热浸出100 min,通过化学分析方法测定浸出液中Al2O3含量,计算Al2O3浸出率.

2 试验结果与讨论

2.1 冷却制度对铝酸钙炉渣的影响

在 A/S(Al2O3/SiO2摩尔比)=0.8,C/S(CaO/SiO2摩尔比)=2,C/A(CaO/Al2O3摩尔比)=1.71 的条件下,常温入炉,升温至1500℃使炉渣熔融,保温1 h,然后按4~5℃/min的冷却速度分别冷却至1370℃,1200℃,1000℃,800℃,750℃,700℃,650℃,600℃,550℃,300℃,随后出炉自然冷却.

2.1.1 冷却制度对铝酸钙炉渣物相形成的影响

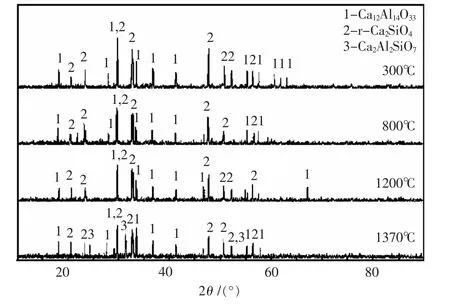

分别对1370℃、1200℃、800℃及300℃下出炉的试样进行x-射线衍射物相分析,结果如图1所示.

图1 冷却制度对炉渣物相形成的影响

从图1可以看出,炉渣熔体缓冷至1370℃时出炉,炉渣中含有一定量的三元化合物Ca2Al2SiO7,该化合物不利于氧化铝的浸出,1200℃及更低温度出炉时,Ca2Al2SiO7消失,炉渣中的主要物相为Ca12Al14O33及r-Ca2SiO4.这是因为,炉渣熔体在缓冷过程中,物相开始凝结析出,1370℃出炉时,炉渣结晶过程正在进行,出炉后过快的冷却速度,破坏了平衡结晶过程,打乱了原有的矿物结晶顺序,使得中间物相Ca2Al2SiO7三元化合物不能得到充分的分解而保留下来;1200℃及更低温度出炉时,炉渣在缓冷的条件下析晶凝结结束,物相组成不变,形成的主要物相为结晶产物Ca12Al14O33及r-Ca2SiO4.由此可见,1200℃以上是影响矿物结晶的关键性温度区间,因此应重点控制1200℃以上缓慢降温,以4~5℃/min的冷却速度进行缓冷,1200℃以下出炉,炉渣自然冷却,形成的主要物相为Ca12Al14O33及r-Ca2SiO4.

2.1.2 冷却制度对铝酸钙炉渣自粉性能及Al2O3浸出率的影响

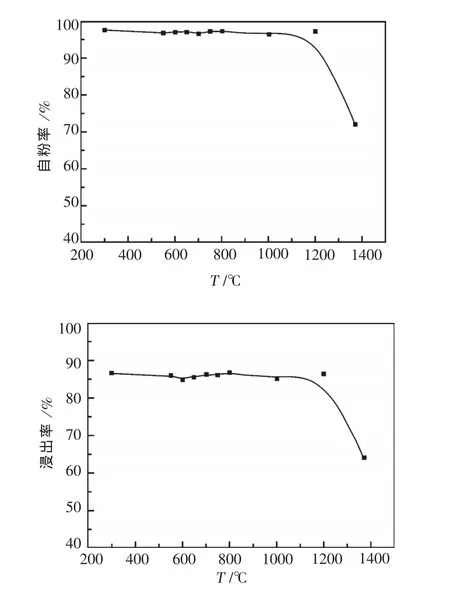

使用欧美克激光粒度仪对出炉温度为300~1370℃的炉渣进行了粒度分析,同时进行Al2O3浸出试验,结果如图2所示.

图2 冷却制度对炉渣自粉率及Al2O3浸出率的影响

从图2可以看出,300~1200℃出炉,炉渣自粉性能及浸出性能都较好,自粉率(小于75 μm部分占总物料质量的百分比)和浸出率分别达90%和80%以上.高于1200℃出炉时,自粉率及浸出率均明显下降.原因在于,炉渣中的Ca2SiO4在降温过程中发生晶型转变,当由β-Ca2SiO4向r-Ca2SiO4转变时体积膨胀12%,从而使炉渣自粉化,r-Ca2SiO4的量直接决定了自粉性能的好坏.铝酸盐以物相Ca12Al14O33的形式存在时,氧化铝浸出性能最佳,此外,自粉性能也是影响氧化铝浸出率的重要因素,自粉性能好,浸出率相对较高.1200℃及更低温度出炉时,形成的主要物相为Ca12Al14O33及r-Ca2SiO4,因此自粉性能及浸出性能都较好.高于1200℃出炉时,炉渣中有部分的SiO2参与生成了三元化合物Ca2Al2SiO7,使得体系中r-Ca2SiO4的含量减少,自粉率明显下降.而自粉率的下降及三元化合物Ca2Al2SiO7的存在直接导致了浸出率的大幅下降.

2.2 A/S对铝酸钙炉渣的影响

在C/S=2,C/A=1.71的条件下,调整不同的A/S(从0.5~1.5),常温入炉,升温至1500℃使炉渣熔融,保温1 h,然后按4~5℃/min的冷却速度冷却至1200℃,随后出炉自然冷却.

2.2.1 A/S对铝酸钙炉渣物相形成的影响

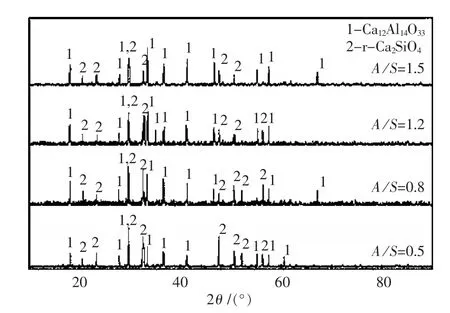

对A/S为0.5,0.8,1.2和1.5的炉渣进行了x-射线衍射物相分析,结果如图3所示.

图3 A/S对炉渣物相形成的影响

从图 3可以看出,当A/S为 0.5,0.8,1.2和1.5时,没有Ca2Al2SiO7的出现,生成的主要物相为Ca12Al14O33及r-Ca2SiO4.由此可见,原料的A/S对炉渣物相组成的影响较小,当A/S为0.5~1.5时均可得到较为理想的物相组成.

2.2.2 A/S对铝酸钙炉渣自粉性能及Al2O3浸出率的影响

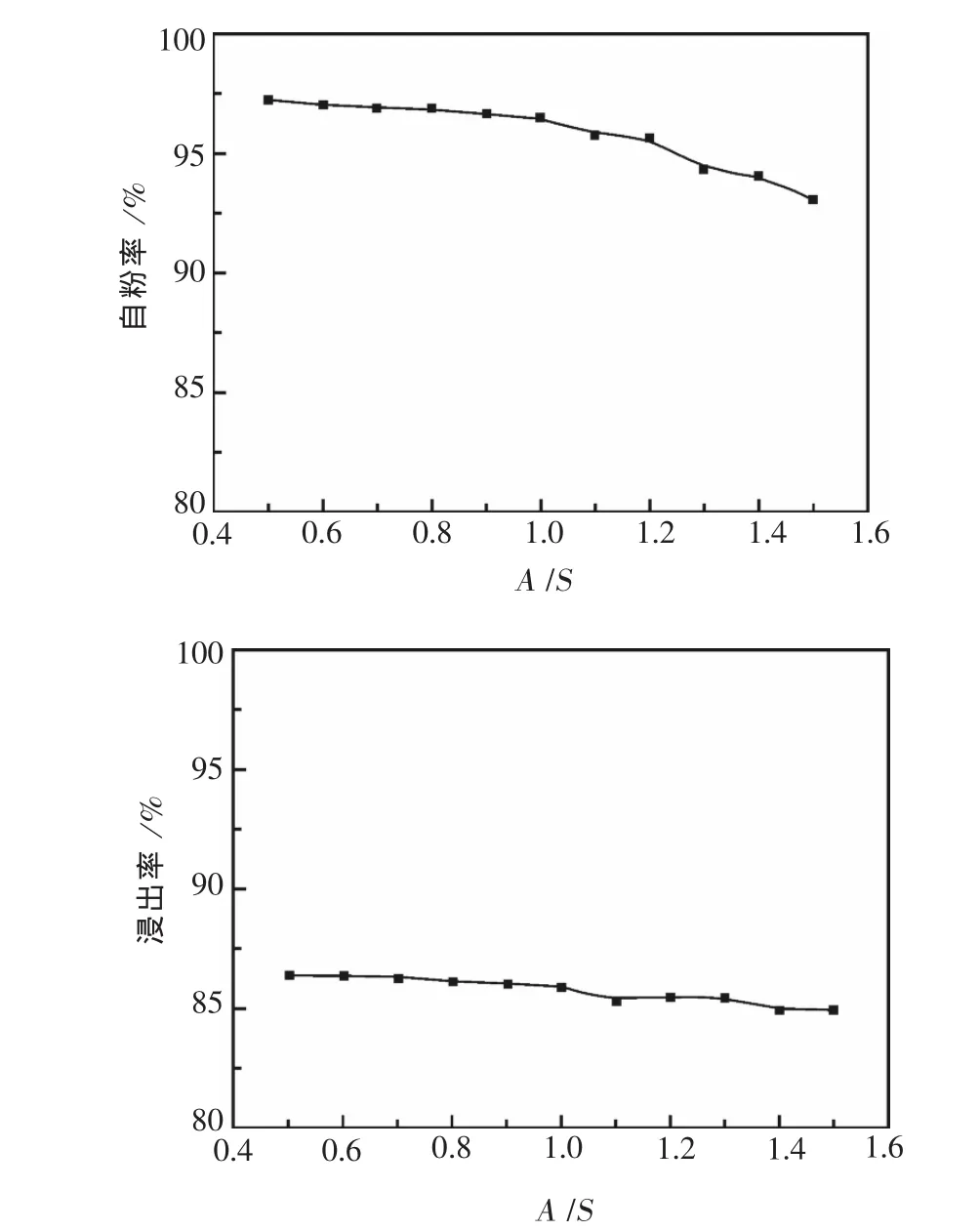

使用欧美克激光粒度仪对A/S为0.5~1.5的炉渣进行了粒度分析,同时进行Al2O3浸出试验,结果如图4所示.

由图4得知,当A/S为0.5~1.5时,炉渣的自粉性能及浸出性能都较好,自粉率及浸出率分别达90%和80%以上.随着A/S的增大,自粉率出现小幅度下降,浸出率没有明显变化.这是由于,A/S为0.5~1.5时,生成的主要物相为r-Ca2SiO4及Ca12Al14O33,因此自粉性能和浸出性能都较好,随着A/S逐渐增大,反应生成r-Ca2SiO4的量相对减少,导致自粉率有所下降,浸出率则变化不明显.

2.3 C/A对铝酸钙炉渣的影响

在C/S=2,A/S=0.8的条件下,调整不同的C/A(从1.0~2.0),常温入炉,升温至1500℃使炉渣熔融,保温1 h,然后按4~5℃/min的冷却速度冷却至1200℃,随后出炉自然冷却.

图4 A/S对炉渣自粉率及Al2O3浸出率的影响

2.3.1 C/A对铝酸钙炉渣物相形成的影响

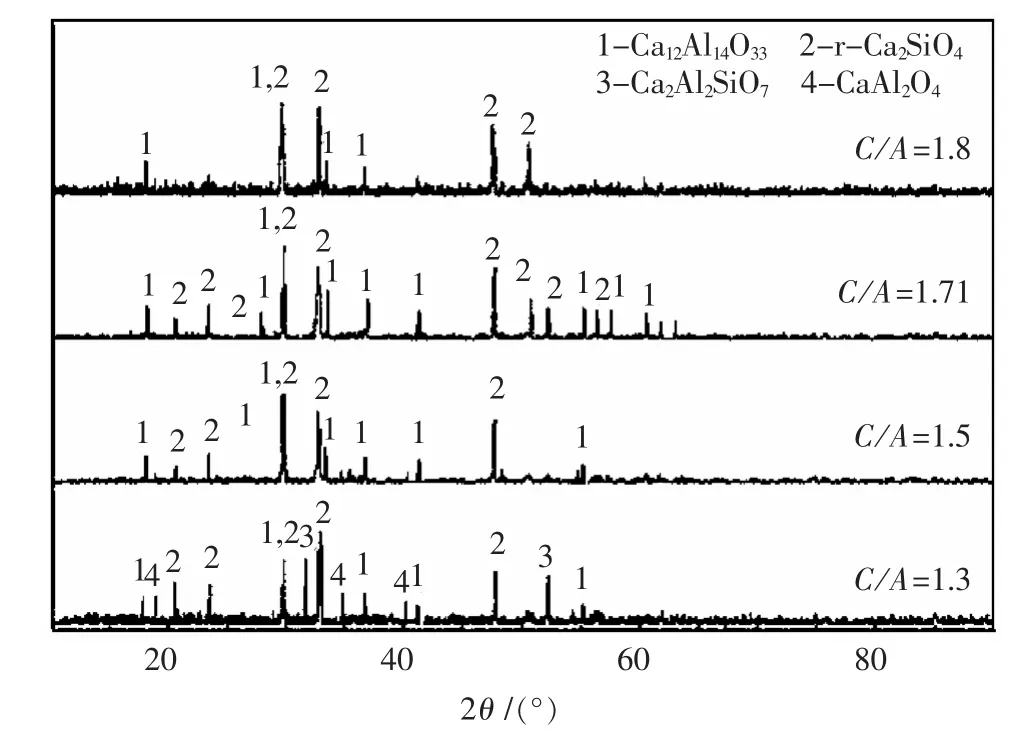

对C/A为1.3,1.5,1.71和1.8的炉渣进行了x-射线衍射物相分析,结果如图5所示.

图5 C/A对炉渣物相形成的影响

由图5可知,当C/A=1.3时,生成的铝酸盐中有一定量的Ca2Al2SiO7三元化合物和CaAl2O4,当C/A分别为1.5、1.71、1.8时,生成物主要为Ca12Al14O33和r-Ca2SiO4.据资料表明[11],铝酸钙炉渣熔体在平衡结晶冷却过程中,C/A不同,矿物的结晶顺序会有所不同.当1.0≤C/A<1.36时,熔体平衡结晶顺序依次为C2S→C2AS→CA→C12A7; 当 1.36≤C/A<1.53 时,为C2S→CA→C12A7; 当 1.53≤C/A<1.71时, 为 C2S→C12A7→CA; 当1.71≤C/A时, 为C2S→C3A→C12A7→CA.本实验中当C/A>1.71时,炉渣中的主要物相为Ca12Al14O33和r-Ca2SiO4,没有体现出CaAl2O4的存在,可能由于含量过小而没有被检索到.

2.3.2 C/A对铝酸钙炉渣自粉性能及Al2O3浸出率的影响

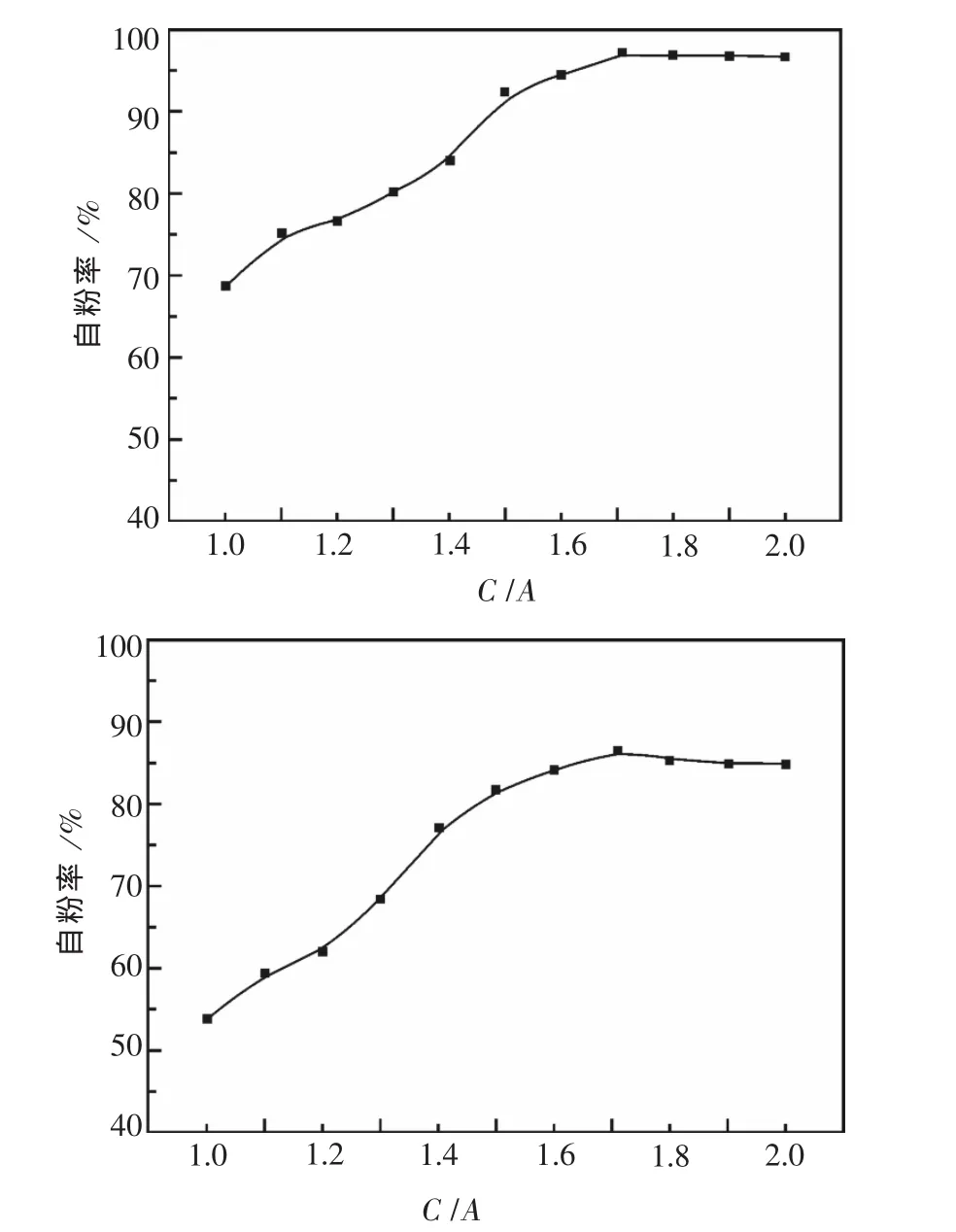

使用欧美克激光粒度仪对C/A为1.0~2.0的炉渣进行了粒度分析,同时进行Al2O3浸出试验,结果如图6所示.

图6 C/A对炉渣自粉率及Al2O3浸出率的影响

由图6可知,当C/A为1.0~1.5时,自粉率和浸出率都随着C/A的增大而显著增大.C/A大于1.5时,自粉性能及浸出性能较好,自粉率和浸出率分别达90%和80%以上.当C/A为1.71时炉渣自粉率和浸出率达到最大,分别达97.2%和86.3%,随着C/A进一步增加,自粉率和浸出率变化不大,考虑到C/A过高会浪费资源,因此控制配钙比为1.5~1.8为宜.

3 结 论

(1)1200℃以上是影响矿物结晶的关键性温度区间,在以4~5℃/min的冷却速度进行缓冷,1200℃以下出炉,炉渣自然冷却的冷却制度下,炉渣形成的主要物相为Ca12Al14O33及r-Ca2SiO4,具有较好的自粉性能及较高的浸出率.

(2)当A/S为0.5~1.5之间时,A/S的变化对物相形成、自粉性能及浸出性能影响较小.

(3)C/A小于 1.5时,生成了一定量难浸的Ca2Al2SiO7,浸出性能较差,随着C/A增加,难浸的Ca2Al2SiO7消失;当C/A为1.5~2.0时,自粉性能及浸出性能较好,自粉率为90%以上,浸出率达80%以上.

(4)综上所述,基于平果赤泥的化学成分,合成炉渣的较佳的冷却制度为以4~5℃/min的冷却速度进行缓冷,1200℃以下出炉,炉渣自然冷却.A/S为0.5~1.5之间时对炉渣物性影响较小,C/A配比以1.5~1.8为宜.

[1]梅贤功,袁明亮,陈 荩.高铁拜耳赤泥煤基直接还原工艺的研究[J].有色金属:冶炼部分,1996,(2):27-30.

[2]罗道成,刘峻峰,易平贵,等.氧化铝厂赤泥综合利用新工艺[J].中国矿业,2002,(5):50-53.

[3]李朝祥.从平果铝赤泥中回收铁半工业试验取得成功[J].矿冶工程,2000,20:58.

[4]廖春发,卢惠明,邱定蕃,等.从赤泥中综合回收有价金属工艺的研究进展[J].轻金属,2003,(10):18-20.

[5]尹中林.从平果铝矿的拜耳法赤泥中提取氧化钪的初步试验研究[J].铝镁通讯,1995,(3):16-23.

[6]Tsakiridis,P.E.Agatzini—Leonardou S and Oustadakis P.Red Mud Addition in the Raw Meal for the Production of Portland Cement Chnker[J].Hazard Mater,2004,116(1-2):103-110.

[7]E.Ercagt,R.Apak.Furnace Smelting and Extractive Metallurgy of Red Mud:Recovery of TiO2,Al2O3and Pig Rron[J].Chem.Technol.Biotchnol,1997,70:241-246.

[8]王 波,于海燕,孙会兰,等.物料配比对铝酸钙炉渣浸出和自粉性能的影响[J].东北大学学报,2008,29(11):1593-1596.

[9]张敬东,李殷泰,毕诗文,等.广西贵港高铁铝土矿综合利用研究[J].轻金属,1992,(8):16-18.

[10]佟志芳.广西贵港高铁铝土矿综合利用的研究[D].沈阳:东北大学,2005,3.

[11]东北工学院,沈阳铝镁设计研究院.贵港高铁铝土矿综合利用研究报告[R].沈阳:东北工学院,1991:6-8.

Effects of Cooling System and Raw Material Mixture Ratio on the Physical and Chemical Properties of Calcium Aluminum Slag

TONG Zhi-fang,LIAN Li-xiu,LIU Wei,XIE Sen-lin

(Faculty of Material and Chemical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

The effects of cooling system and raw material mixture ratio on the phase composition,self-disintegrating behavior and Al2O3leaching behavior were investigated by XRD,a laser particle size analyzer and chemical analyzer.The results indicated that the key temperature range was between 1200 and 1500℃for phase composition with 5℃/min cooling rate,and the Slag condensation was over and the phase composition had no change under 1200℃,the main phases were Ca12Al14O33and r-Ca2SiO4.The self-disintegrating and leaching behavior of the slag became better,and the self-disintegrating rate was more than 90%and the leaching rate was more than 80%when A/S(the quality ratio of Al2O3to SiO2)was 0.5~1.5 and C/A(the molar ratio of CaO to Al2O3)was 1.5~1.8.

cooling system;raw material mixture ratio;calcium aluminate slag;physical and chemical properties.

TF821

A

1674-9669(2011)04-0007-05

2011-03-06

国家自然科学基金资助项目(50974064)

佟志芳(1972- ),男,博士,教授,主要从事冶金二次资源综合利用研究,E-mail:tongzhifang1998@126.com.