某型号发动机离心叶轮叶片裂纹产生的原因与故障排除

2011-12-27冯小珍

冯小珍

(中航工业南方航空工业(集团)有限公司,湖南株州 412002)

某型号发动机离心叶轮叶片裂纹产生的原因与故障排除

冯小珍

(中航工业南方航空工业(集团)有限公司,湖南株州 412002)

0 前言

某型号发动机在做检查时,发现离心叶轮一片叶片在进气边中部有一条宏观裂纹,其长度约8 mm。由于故障为重复出现,影响到该型号发动机的生产与交付,因此,寻找产生故障的真实原因并采取行之有效的措施具有重要的意义。

1 故障分析

离心叶轮的原材料为2A70(LD7),检查原材料符合 GB/T 3191《铝及铝合金挤压棒材》的要求。对断口、金相、能谱及工艺试验综合分析结果表明:离心叶轮叶片表面普遍存在腐蚀坑,叶片前缘腐蚀坑底的沿晶微裂纹的性质为应力腐蚀裂纹;而叶片表面的点蚀对疲劳裂纹的萌生与扩展起到促进作用。因此要排除故障就必须寻找产生腐蚀坑的原因。

1.1 初步分析

对该批零件的加工情况进行检查,对新零件金相检查发现表面普遍存在点蚀现象,因此可以断定点蚀在未出厂前就已存在。

对经机加工最后一道抛光工序后所得零件的表面状态进行检查,金相检查结果未发现腐蚀坑。

1.1.1 试验方案

离心叶轮加工流程中只剩下铬酸阳极氧化工序。铬酸阳极氧化工艺流程为:在铬酸阳极氧化过程中易产生腐蚀坑的工步可能有碱蚀、铬酸阳极氧化。为了寻找到产生腐蚀坑的工步,对已抛光的离心叶轮安排如下试验:

1.1.2 结果与讨论

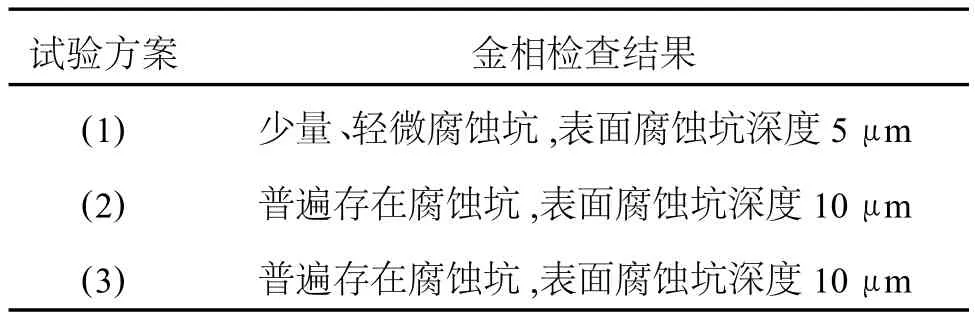

表1为经3种试验所得叶片表面状态的金相检查结果。

表1 叶片表面状态的金相检查结果

由表1可知:经碱蚀后的叶片表面只有少量的坑且深度也不深,但试样只要经过铬酸阳极氧化,叶片表面腐蚀坑就普遍存在且有增多加深的趋势。因此可以推断,腐蚀坑是在铬酸阳极氧化工序产生的,更准确的说腐蚀坑是在铬酸阳极氧化工步产生的。

1.2 分析

按企标《铝及铝合金阳极氧化工艺说明书》规定铬酸阳极氧化的溶液成分及工艺参数确定以下3种试验方法:(1)在5~10 min内将电压逐步升高至(40±1)V,保持电压稳定30~50 min;(2)在20~30 min内将电压逐步升高至(40±1)V,保持电压稳定 15~20 min,再将电压在 5 min中内升至(50±1)V,保持电压稳定50~60 min;(3)在5~10 min内将电压逐步升高至(20±1)V,保持电压稳定30~50 min。

从上述工艺规范可以看出影响铬酸阳极氧化膜层质量的工艺参数有:溶液各成分的质量浓度、电压、温度等,为此通过以下试验寻找产生腐蚀坑的原因。

1.2.1 试验方案

试验对象:2A70试片,尺寸为70 mm×5 mm;热处理状态:与零件热处理状态相同。

试验步骤:(1)化验铬酸阳极氧化槽液的主要成分及杂质的质量浓度;(2)在槽液符合企标《铝及铝合金阳极氧化工艺说明书》的前提下,按照除油封闭的工艺方法进行处理;其中铬酸阳极氧化的电压和时间参数分别按1.2中的(1)、(2)、(3)3种方法进行,并检查试片表面形貌及阳极氧化膜的厚度;(3)将试片寄往兄弟厂按对方工艺进行铬酸阳极氧化,并检查试片表面形貌。

1.2.2 试验结果

(1)槽液成分分析结果

根据槽液分析结果,铬酸阳极氧化的主要成分的质量浓度均符合企标的规定。

(2)工艺参数的影响

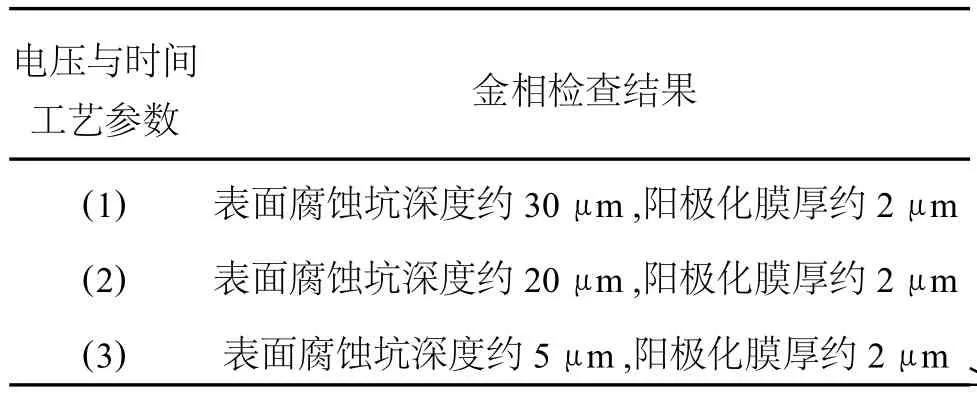

表2为工艺参数对叶片表面状态的金相检查结果的影响。

表2 叶片表面状态的金相检查结果

(3)兄弟厂的试验结果

兄弟厂的最终试验结果为表面普遍存在腐蚀坑,深度约为20μm。

1.2.3 原因分析

铝合金阳极氧化是两种不同的化学反应同时进行的结果,一种是电化学反应,铝与阳极析出的氧生成Al2O3;另一种是化学反应,电解液对Al2O3不断地溶解,只有当生成速率大于溶解速率时,氧化膜才能顺利长大并保持一定的厚度。通常铝合金阳极氧化膜有两层结构,靠近基体金属的是一层薄而致密的纯Al2O3层,为阻挡层;靠近电解液一边的氧化膜,即:从阻挡层向外的多孔质氧化层,由带结晶水的Al2O3组成。由于这些孔的存在,才能保证电解液进入氧化膜内,使基体连续不断地成膜。在电化学反应发生时,会导致铝合金内部发生组织不均匀,导致形成的阻挡层的成分不均匀、结构不致密,并发生溶解。当阻挡层被破坏后,由于不均匀的组织较活泼,在电解液的作用下发生腐蚀。随着电压的增大,溶液中的离子具有更高的能量,从而加快了传递速率,在优先腐蚀处不断提供新的电解液从而加快了腐蚀速率,这就是造成槽电压愈高腐蚀坑愈深的原因。

兄弟厂阳极氧化后的试片表面也普遍存在腐蚀坑,且深度为20μm,因此可以推断对2A70试片采用铬酸阳极氧化工艺不可避免会产生腐蚀坑。现我公司的硫酸阳极氧化工艺成熟稳定,其耐盐雾试验的要求(500 h)高于铬酸阳极氧化(300 h)的。为排除故障,进行硫酸阳极氧化工艺试验。

2 硫酸阳极氧化试验

2.1 试验方案

2.2 试验结果

试片经重铬酸盐封闭后为浅黄色,膜层连续、均匀、完整;中性盐雾试验时间可达500 h。取2片叶片进行金相检查,叶片表面无腐蚀坑,阳极氧化膜层厚度为15μm。因此可以确定采用硫酸阳极氧化工艺是可行的。

3 结论

通过工艺试验证明了铬酸阳极氧化是导致故障的根本原因。对离心叶轮的表面处理采用硫酸阳极氧化工艺,经硫酸阳极氧化工艺试验所得试片表面无腐蚀,故障排除。

TG 174

B

1000-4742(2011)04-0050-02

2011-01-21