滚筒外径尺寸镀铬

2011-12-27龚晓梅

龚晓梅

(中航工业飞机起落架有限责任公司湘陵分公司质量管理处,湖南长沙 410200)

滚筒外径尺寸镀铬

龚晓梅

(中航工业飞机起落架有限责任公司湘陵分公司质量管理处,湖南长沙 410200)

0 前言

本文主要介绍了滚筒外径尺寸镀铬,以期为同行提供参考。

1 尺寸镀铬工艺规范

尺寸镀铬工艺规范为:铬酐(工业级)200~250 g/L,H2SO4(化学纯)2.00~2.50 g/L,三价铬 3~8 g/L,40~60 A/dm2,50~60°C。

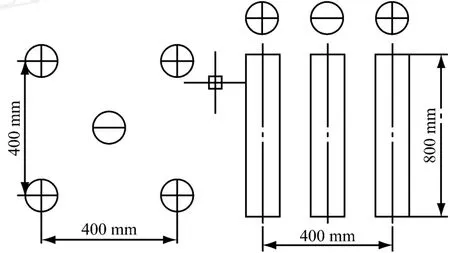

滚筒的镀铬要求和设计尺寸,如图1所示。

图1 滚筒镀铬设计尺寸

根据计算,该零件镀铬面积为12.5 dm2,因此其工艺参数需适当修改:温度50~55°C,电流密度40 A/dm2,单件电镀面积12.5 dm2,单件总电流500 A,电镀时间80~120 min,实际电镀时间应根据单体零件的实际尺寸(镀前尺寸)来确定。该时间的准确性应确保一次成功,避免补镀。这种方法的成功率一般可达到95%左右,与操作者的技能和经验有关。

2 阳极

镀铬时使用不溶性阳极,即:锑的质量分数为5%~8%的铅-锑合金,阳极面积为阴极面积的2~3倍,保证溶液中六价铬和三价铬的比例正常。施镀前应将阳极彻底清理(用钢丝刷),施镀过程中若发现某根阳极不导电或导电不良时,应立即进行清理。

镀前应清理导电杆,确保导电良好,并检查设备是否处于正常状态。

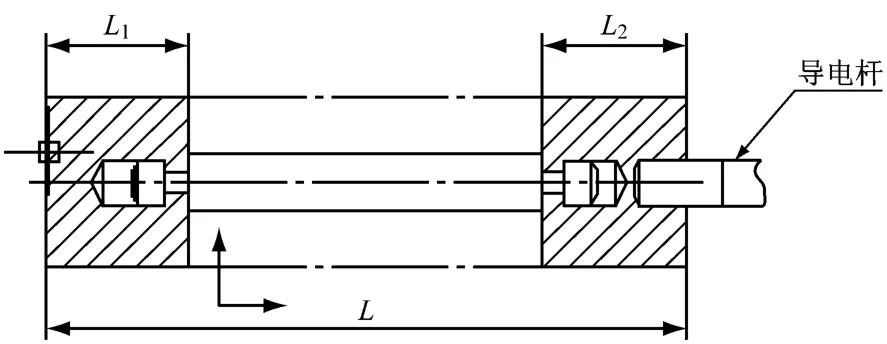

施镀时阳极与阳极的中心距离大约为350~400 mm之间,阳极的尺寸约为Φ45 mm×800 mm,采用四面阳极,通常的悬挂方式,如图2所示,图中“+”表示阳极,“-”表示阴极(零件)。

图2 阴、阳极悬挂方式

如图2所示:阳极间的中心距离为400 mm,呈正四方形悬挂方式,零件位于正中央,以避免零件镀后产生椭圆。零件与阳极为等长且在同一水平上。

3 零件与夹具装挂

零件与夹具装挂,如图3所示,图中点划线表示被镀的零件。

图3 零件与夹具的装挂图

为了使零件镀后尺寸符合设计尺寸,一般采取两端加装辅助阴极的方法。辅助阴极的外径与镀铬零件的外径相同,其长度根据零件的长度来确定,一般大约为10~150 mm左右。

夹具的设计应注意以下事项:

(1)夹具的导电通路的截面积必须能够安全地通过镀铬所需的电流,并且在施镀过程中不发热,应遵守导电截面的电流负荷(钢≤1.5 A/mm2,铝≤2.0 A/mm2,黄铜 ≤2.5 A/mm2,铜 ≤3.0 A/mm2)。

(2)夹具同零件及导电杆之间应保证接触良好,在施镀过程中具有良好的导电性能,确保获得合格的镀层。

另外,因电力线的分布特点为两端密集,中间平行分布,故如施镀中未采用夹具,其结果是零件镀后外径两头大、中间偏小。

4 施镀要点

在普通钢件的外表电镀尺寸硬铬,在施镀过程中应遵守以下的规定:

(1)零件在镀槽中,下端距离槽底为200~250 mm,上端距离槽液液面≥100~150 mm为宜。

(2)由于该零件被镀面积约为12.5 dm2,因此必须预热约5~10 min,使其温度接近槽液温度。因为电镀时间较长,镀层也较厚,铬层的内应力大且硬度高;而基体金属和铬的膨胀系数差别较大,如不预热就施镀,基体金属容易受热膨胀而产生暴皮现象。此外,预热前必须对槽液进行充分的搅拌,使槽液温度相对均匀。

(3)预热后即可进行阳极腐蚀(通过换向开关,使零件处在阳极状态下),阳极腐蚀时间约为60 s左右,阳极电流密度约为25 A/dm2左右。

(4)镀铬之前可按规定进行化学除油,然后再进行电解除油;若表面进行过抛光,事先还应在三氯乙烷有机溶剂中进行清洗,洗去零件表面的抛光残物;如果零件表面较清洁,也可用碳酸钙用毛刷对零件表面进行去油。

(5)零件经阳极腐蚀后,立即反转电流方向,用高电流密度进行冲击,时间约为90 s左右,电流密度为正常镀铬的电流密度的1.5倍左右,用以改善镀铬溶液的深镀能力,并获得均匀的镀层。

5 操作注意事项

(1)由于镀铬后表面光洁度一般均会下降,因此,镀前必须采用绿油膏进行精抛光直至将表面光洁度提高一级。

(2)在镀铬过程中,要进行60 s左右的阳极腐蚀,因此电解除油工序可不进行。但是抛光后必须用三氯乙烷有机溶剂仔细清理零件,然后再进行化学除油,之后再用碳酸钙粉(工具为毛刷)对零件进行除油至表面完全被水覆盖为止,方可入槽。

(3)弱浸蚀工序可以不进行,因零件经抛光后表面光洁度很高,施镀过程中将进行阳极腐蚀,只要镀前零件除油彻底,其镀层结合力会良好。

(4)镀前零件尺寸的检查。由于该零件长度为800 mm,应对零件上部、中上部、正中部、中下部、下部等5段进行测量,每个部位至少对称两点测量,并记录测量结果,看是否符合镀前尺寸,是否有椭圆。

(5)零件表面光洁度应符合镀前要求,不允许有锈蚀、碰伤、划伤及可见的加工痕迹。

(6)除氢与电镀之间的间隔时间不允许超过4 h,除氢温度为180~200°C,除氢时间为4~24 h,除氢介质为矿物油。

(7)当零件在施镀后未达到设计图纸的要求时,此时需进行铬上镀铬,并按以下程序操作:立即将零件挂入槽中预热并经阳极腐蚀,然后在阴极电流密度为5 A/dm2下保持10 min,再将电流密度调整到正常值进行补镀。调整到正常值时,应将电流密度缓慢升高。其中,阳极腐蚀电流密度为 5 A/dm2,时间为 60 s。

(8)施镀中因零件两端各有一个辅助阴极,一般的施镀时间应控制在2 h之内,零件镀后尺寸基本在规定的公差范围之内。要注意的一点是施镀时间是根据经验来确定的,可参照每小时可沉积铬层大约为30μm左右来估计施镀时间。

(9)辅助阴极表面上的铬层应每月去除1次,以避免因铬层太厚导致零件镀后出现两端尺寸偏小的现象。

TQ 153

B

1000-4742(2011)04-0046-02

2010-10-19