金属表面涂装前处理硅烷化技术

2011-12-27唐春华

唐春华

(泉州市创达金属表面处理公司,福建泉州 362000)

金属表面涂装前处理硅烷化技术

唐春华

(泉州市创达金属表面处理公司,福建泉州 362000)

0 前言

随着金属表面前处理技术的不断进步和提高,更环保的金属表面硅烷化技术正在国内外发展起来。目前国内已有少数科研机构和企业开始从事这方面的研发工作,并有少数涂装生产线应用硅烷化技术(以引进国外硅烷产品为主),初见成效,有望逐步取代涂装磷化技术。

1 机理

硅烷是一类含硅基的有机/无机杂化物,在水溶液中通常水解生成≡Si—OH,≡Si—OH之间脱水缩合成含 ≡Si—OH的低聚硅氧烷;低聚物中的≡Si—OH与金属表面的Me(OH)n基团(Me表示金属)发生缩水反应快速吸附于金属表面。一方面,硅烷在金属界面上形成Si—O—Me共价键(共价键间的作用力可达到700 kJ/mol),与金属之间的结合力非常牢固;另一方面,剩余的硅烷分子通过与≡SiOH基团之间的缩聚反应在金属表面形成具有Si—O—Si三维网状结构的硅烷膜。该硅烷膜通过交联反应再与涂层(电泳漆或粉末涂层)结合在一起,形成牢固的化学键(硅烷膜与涂层相容性好)。这样,基材-硅烷-涂层之间通过化学键形成稳定的膜层结构。这便是硅烷处理能取代涂装性磷化和铬处理的原因。

硅烷膜还能起到封闭磷化膜上大量微孔的作用,形成连续、完整、致密的复合膜。该复合膜的耐蚀能力极强(热镀锌板磷化膜+硅烷膜耐中性盐雾5个周期,表面仍未腐蚀,显著优于单磷化膜和单硅烷膜的),并能保持磷化膜的微观表面粗糙特征(因为硅烷膜极薄,厚度只有200~300μm)。

2 特性

硅烷化处理技术应用于金属表面处理具有显著的优势。

2.1 对金属材质适应性强

硅烷化技术适用于处理冷轧钢板、镀锌钢板、铝材、锌-铝合金及其他金属基材等,其中镀锌钢板处理效果略差些。可实现多种基材共线生产工艺,处理效果与处理方式有关(硅烷喷淋效果优于浸渍,因后者串槽性更大)。

2.2 污染性小

硅烷化处理工艺无有毒金属(Zn,Ni等)、无磷及其他有害成分,也不需用亚硝酸钠之类的有害成分作促进剂,使用非常安全可靠,对环境污染小。

2.3 与涂层配套性好,质量优

硅烷膜与涂层配套性好(与电泳涂层更优),其耐蚀性与磷化膜的相当。盐雾腐蚀试验表明:汽车车身的硅烷膜+电泳涂层的耐盐雾腐蚀时间≥1 000 h,达到磷化膜+电泳涂层的耐蚀效果。又如汽车镀锌钢板零部件的硅烷膜+漆膜(涂层厚度68~72μm)经500 h盐雾试验,硅烷膜可剥离宽度几乎为零(用划刀划叉,沿划痕边缘部位剥离,考察其可剥离宽度);磷化膜+漆膜经500 h盐雾试验,可剥离宽度略大。

2.4 过渡性好

无需改造原有设备,可将磷化生产线直接过渡为硅烷线,不但占地面积小(磷化占地面积较大),而且还可省去表面调整工序(原表面调整槽可改为水洗槽或空置)和磷化后的2道水洗工序。

2.5 槽液管理简单

(1)槽液调控简化。减少了现场加料和检测的工作量,硅烷槽只需检测p H值、电导率;而磷化槽和表面调整槽需要日常检测、调整或换槽(磷化槽1年换1次;表面调整槽7~15天换1次)。

(2)槽液和设备清理容易。硅烷化处理过程中无沉淀产生,可减少槽液清渣工作量,并解决了固体废弃物的处理问题;而磷化槽和喷嘴需要定期清渣。

2.6 综合成本低

(1)用料费用少。以某家电产品日处理涂装面积10 000 m2计算,硅烷化原料消耗费用略低于磷化的(前者约0.11元/m2,后者约0.17元/m2)。

(2)产能高。由于工序较少,且处理时间较短,有助于提高企业的产能。

(3)热耗低。硅烷化可在常温下进行,仅冬天需加热到≥15℃,热能消耗大约为10元/km2。磷化处理温度需控制在35~40℃(这是涂装性磷化的最佳温度),以35℃计算,磷化热能消耗大约为50元/km2。

(4)电耗省。硅烷化不需要表面调整步骤,可节省大量电能。

(5)水耗少。磷化耗水量为4 L/m2,硅烷化节省水50%。

(6)废水处理费用少。以国内1条年生产能力为350万m2的空调磷化线为例,其废水处理费用比硅烷化多4.9万元/年。

尽管硅烷化用于涂装前处理具有诸多的优点,但不是所有硅烷都能与金属形成良好的结合力,必须选择能适用于多种金属表面处理的硅烷产品。

3 应用

3.1 工艺流程

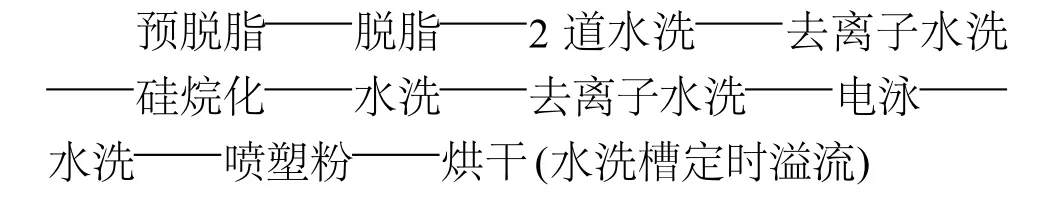

3.1.1 某家电产品硅烷化(冷轧钢板或混合板材)

3.1.2 某汽车零部件硅烷化

(1)冷轧钢板、镀锌板、铝板浸渍线

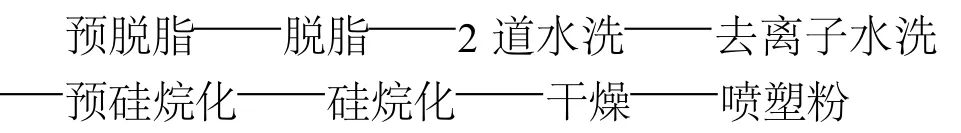

(2)冷轧钢板喷淋线

说明:①增加低浓度的预硅烷化,可防止冷轧钢板在喷淋工序间返锈;②预脱脂、脱脂、水洗均采用“V”型喷嘴,去离子水洗用雾化喷嘴;③干燥条件视硅烷产品不同而异,一般规定110~140℃,20 min,或者60~120℃,实际80℃足够;④去离子水洗的水滴电导率<100μs/cm(最佳50~60μs/cm)。

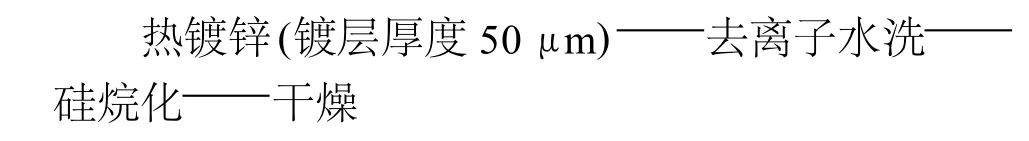

3.1.3 热镀锌钢板浸渍硅烷化

3.2 工艺配方

3.2.1 硅烷剂基本组分

通常分为建槽剂、补槽剂、槽液调整剂(分酸性、碱性两种,降低或升高p H值)、杀菌剂(抑制藻类生长)、活化剂(改善硅烷膜外观质量)等塑剂,配套使用。例如:有一种用于热镀锌层磷化膜的硅烷封闭剂选用 BTESPT硅烷,其配方为 BTESPT 4 mL/L,乙醇 90 mL/L,H2O 6 mL/L 。

3.2.2 配槽浓度

视硅烷产品和材质不同而异,一般为1.47%~10%(体积浓度)。如家电产品1.47%;镀锌件、铝件2.0%~3.0%;不锈钢件1.0%~2.0%;钢铁件5.0%;冷轧钢板、铝材、锌-铝合金共线10%;磷化后封闭0.5%~1.5%。

3.2.3 配槽步骤

(1)清槽 配槽前严格清洗设备(包括管道),确保槽内清洁,无渣、无污物或其他化学品残留,尤其将磷化线直接过渡到硅烷线的设备,更需要清洗干净。有条件的话,最后1道用蒸馏水清洗,这样可延长槽液的使用寿命。

(2)投药品 在1 000 L槽内注入电导率<30 μs/cm的去离子水到70%液位,分别加入9 812 11 kg,9 925 14.7 kg,9 960 0.8 kg,充分搅拌,补加去离子水至工作液位,调整p H值在规定范围内,运行槽液。槽体用不锈钢槽或内补PVC或PE的铁槽。

3.2.4 工艺参数

(1)p H值 依据不同硅烷化工艺调节p H值,控制范围为3.8~5.5;处理冷轧钢板时,p H值为5.8~6.5。定时检测p H值是非常重要的,可以用带电极的p H计来测量。降低p H值可在搅拌的情况下少量添加9 960;提高p H值可在搅拌的情况下少量添加9 950。

(2)温度 控制在20~30℃(多金属)。

(3)电导率 控制在3 500~4 000μs/cm。

(4)时间 喷淋≥20 s;浸渍 0.5 min~2.5 min。

(5)喷淋压力 水洗0.10~0.15 MPa;硅烷处理 0.08~0.10 MPa。

3.3 槽液维护

3.3.1 调槽方法

为了达到最佳硅烷化效果,必须保持硅烷的体积浓度在规定范围内,通常以0.1%的量补加硅烷剂(如9 812和9 925)。槽液的浓度通过监测p H值、电导率、硅烷点来控制。生产表明:9 925硅烷剂日耗量为9 812硅烷剂的2.5倍,每天要多次测量p H值和电导率。

3.3.2 维护要点

(1)防止槽液被污染。一是要使用无磷脱脂剂(因PO3-4对硅烷槽污染性最大),并要求脱脂剂除油效果好;二是脱脂后工件表面要彻底水洗干净,否则脱脂液被带到槽液中会破坏槽液平衡,导致硅烷用量上升;三是入槽前一定用去离子水洗。

(2)防止槽液生长藻类。如果槽液长时间不使用,有必要添加杀菌剂。

(3)槽液使用的水质要好。

3.4 操作注意问题

(1)处理冷轧钢板时,会有少量渣(渣量为磷化渣量的1%)。处理面积大时要装过滤袋除渣。

(2)焊点处不能形成致密的硅烷膜(磷化同样如此),与涂层结合力较差。原因是焊点面与硅烷之间发生缩合反应,因而不能成膜。

(3)添加药剂时,使用添加泵。

(4)定期换槽,换槽周期≥1年。

4 结论

硅烷剂在金属表面涂装前处理中具有良好的应用前景,并通过生产实践不断得到改进。但由于硅烷处理工艺要求生产条件更苛刻(与磷化工艺的相比),加之产品售价仍偏高,欲要使硅烷工艺在金属表面涂装前处理中达到目前国内涂装性磷化的应用水平,还需要经历较长的成熟期,必须进一步加强硅烷产品的研究与应用,缩小与国外硅烷产品的差距,提升国内硅烷工艺的整体水平。

TG 174

A

1000-4742(2011)04-0029-03

2010-10-18

·化学转化膜·