印刷线路板半光亮酸性镀锡工艺

2011-12-27肖发新毛建伟

肖发新, 毛建伟, 曹 岛

(1.河南科技大学材料科学与工程学院,河南洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南洛阳 471003)

印刷线路板半光亮酸性镀锡工艺

肖发新1,2, 毛建伟1, 曹 岛1

(1.河南科技大学材料科学与工程学院,河南洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南洛阳 471003)

为解决印刷线路板传统锡-铅合金电镀工艺的铅氟环境污染问题,对硫酸亚锡-β-萘酚酸性纯锡电镀工艺进行了研究。采用赫尔槽法、人工加速腐蚀法、SEM、XRD等方法测定了镀液各组分对镀液性能及镀层质量的影响。得到该体系适宜的工艺条件:硫酸亚锡30 g/L,硫酸70 mL/L,β-萘酚0.5 g/L,明胶1 g/L,1~3 A/dm2,25~35 ℃,15 min。在此条件下施镀,可得到光滑平整的半光亮镀锡层。镀液性能测试表明:其分散能力可达到93.51%,深镀能力L/Φ至少可到5,电流效率可达97.8%。SEM实验表明:该体系得到的镀层结晶致密、均匀,晶粒大小约为3~5μm。XRD测试表明:锡在(211)晶面择优沉积。人工加速腐蚀实验表明:镀层耐蚀性能良好。该工艺具有污染小、沉积速率快、成分简单等优点,有望应用于印刷线路板酸性镀锡工业生产。

半光亮;酸性镀锡;β-萘酚;印刷线路板

0 前言

印刷线路板(PCB)是组装电子零件用的基板,是电子产品的关键电子互连件[1]。在PCB制造中,有一道刻蚀工序是去除多余的铜箔,留下印刷线路的图形。为了避免图形在刻蚀过程中发生破蚀、断线等而导致线路板报废,通常需要在图形上镀锡-铅合金,在完成图形制作后再退除[2]。由于铅及铅的化合物属剧毒物质,且铅是不可降解的污染物,对人体具有极大毒性,对环境污染严重,因此采用无氟无铅的酸性镀锡工艺是必然的趋势。硫酸盐酸性纯锡电镀工艺具有析氢少、沉积速率快、工作电流密度宽等优点,是替代铅-锡合金电镀的主要体系[3],其有光亮和半光亮两种体系。相比前者,半光亮镀锡层具有更好的耐蚀性和可焊性。目前关于酸性光亮镀锡工艺的研究报道较多[4],但关于PCB酸性半光亮镀锡鲜见报道。本文通过研究硫酸亚锡-β-萘酚半光亮酸性镀锡,获得结晶细致、光滑平整且电流效率高的镀层,对PCB酸性镀锡生产具有一定的指导意义。

1 实验

1.1 实验试剂

硫酸亚锡、硫酸、β-萘酚、明胶,所用试剂均为分析纯,所用溶液均采用蒸馏水配制。

1.2 实验步骤

取250 mL镀液加入体积为267 mL的赫尔槽中,采用水浴(DF-101S型电子恒温不锈钢水浴锅)控温至25℃,以紫铜箔和纯锡板分别为阴、阳极,在电流强度为2 A(WYK-305型直流稳压电源)下施镀15 min。实验结束后取出阴极,在质量分数为5%的 H2SO4溶液中浸泡数分钟后水洗,吹干,观察试片有镀层部位的中线偏上1 cm处的镀层情况,并采用文献[5]所示的方法记录镀层质量。

1.3 测试方法

1.3.1 镀液分散能力和深镀能力的测定

(1)采用赫尔槽法测定镀液的分散能力,将施镀后的阴极有镀层部分的中线偏上1 cm区域分成10等格,采用螺旋测微仪分别测出第1,5,8个方格中心部位的阴极厚度(δ1,δ5,δ8),按计算公式 T.P=δi/δ1×100%,计算镀液的分散能力[5]。

(2)采用内孔法测量镀液的深镀能力。以一端开口的尺寸为Φ10 mm×50 mm的铜管作阴极,在一定条件下施镀后将铜管按纵向切开,测量内壁镀层的长度,用内壁镀层的长度L和管径Φ的比值来评定镀液的深镀能力[6]。

1.3.2 电流效率测试

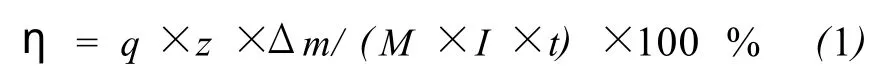

通过测试试片在施镀前、后质量的变化来计算电流效率和沉积速率。计算公式如下:

式中:η为电流效率,%;q为电化学当量常数,26.8 g/(A·h);z为参加反应的得失电子数;Δm为电极上析出产物的实际质量,g;M为锡的相对原子质量;I为电镀过程中的电流,A;t为电镀时间,h。

1.3.3 耐蚀性能测试

采用人工加速腐蚀实验测量镀层的耐蚀性,将10μm厚的镀锡层放置在一定组分的溶液中连续浸泡48 h,通过测定浸泡前、后镀层的失重来计算镀层的腐蚀速率。浸泡溶液组分及工艺条件为:NaCl 50 g/L,p H值10,30℃。

1.3.4 XRD及SEM测试

将施镀后的试片剪成1 cm×1 cm大小,在X射线衍射分析仪 (D8 ADVANCE型,德国BRUX)上检测镀层的晶面指标。采用扫描电镜(JSM-5610LV型,日本电子)观察镀层的表面形貌及微粒大小。

2 结果与讨论

2.1 工艺条件对镀层质量的影响

2.1.1 硫酸亚锡

采用前述实验步骤电镀锡,当硫酸为70 mL/L,β-萘酚为0.5 g/L,明胶为1 g/L,温度为 25 ℃时,随着硫酸亚锡的质量浓度的增大,镀层烧焦区先减小后增大;半光亮区先增大后减小,且向高电流密度区移动;低电流密度区逐渐增大。这是因为阴极电流密度在允许范围内随主盐的质量浓度的提高而提高。但阴极电流密度过高会引起镀层疏松、粗糙、多孔,零件边缘易烧焦;阴极电流密度过低,沉积速率缓慢而影响生产效率,容易烧结[7]。当硫酸亚锡的质量浓度为30 g/L时,镀层光亮区宽,电流密度范围宽,因此适宜的硫酸亚锡的质量浓度为30 g/L。

2.1.2 硫酸

当硫酸亚锡为30 g/L,β-萘酚为0.5 g/L,明胶为1 g/L,温度为25℃时,随着硫酸的体积分数的增大,镀层烧焦区和低电流密度区先减小后增大;半光亮区先增大后减小。当硫酸的体积分数为70 mL/L时,镀层半光亮区宽,电流密度范围宽。这是因为硫酸具有提高溶液导电性能及阴极电流效率的作用。其体积分数过低时,镀液的电流效率低;过高,析氢严重,电流效率下降[8]。因此适宜的硫酸的体积分数为70 mL/L。

2.1.3 明胶

当硫酸为 70 mL/L,β-萘酚为 0.5 g/L,硫酸亚锡为30 g/L,温度为25℃时,不加明胶所得镀层烧焦区很宽,并且产生大量粗糙的、树枝状的沉积物,镀层粗糙不平整。加入明胶后,随着明胶的质量浓度的增大,镀层烧焦区先减小后增大;半光亮区先增大后减小。这是因为明胶既是表面活性剂也是一种光亮剂,它可以提高阴极极化,促使晶粒细化,提高镀液的分散能力,并与β-萘酚发挥协同效应,使镀层光洁细致[9-10]。当明胶的质量浓度为1 g/L时,镀层半光亮区宽,电流密度范围宽,镀层平整光洁,因此适宜的明胶的质量浓度为1 g/L。

2.1.4β-萘酚

当硫酸亚锡为30 g/L,硫酸为70 mL/L,明胶为1 g/L,温度为25 ℃时,不加β-萘酚时基本上整个镀层都为烧焦区,还有少部分的露底镀层,并且产生大量粗糙的、树枝状的或针状的沉积物。随着β-萘酚的质量浓度的增加,烧焦区先减小后增大,半光亮区先增大后减小。研究[9]表明:β-萘酚具有提高阴极极化、细化结晶、减少空隙的作用。β-萘酚的质量浓度为0.5 g/L和0.8 g/L时均可满足酸性镀锡的要求,基于成本考虑,选取0.5 g/L作为β-萘酚的最佳质量浓度。

2.1.5 温度

当硫酸亚锡为30 g/L,硫酸为70 mL/L,明胶为1 g/L,β-萘酚为0.5 g/L时,随着温度上升,镀层烧焦区和低电流密度区均逐渐增大;半光亮区逐渐减小;且随温度的增加,镀层质量变坏,当温度为55℃时,镀层变得粗糙。这是因为亚锡酸盐的氧化水解和光亮剂的消耗均随镀液的温度升高而加快。镀液温度高,二价锡氧化成四价锡的速率加快,沉淀增多、镀层粗糙、半光亮区缩小、镀层均匀性差;过低,则工作电流密度变窄、镀层易烧焦[10]。但从整体上说,在25~35℃范围内均能电镀得到光滑平整的镀层,故该体系的适宜温度范围为25~35℃。

2.2 镀层性能的检测结果及分析

2.2.1 镀液的分散能力和深镀能力

在硫酸亚锡为30 g/L,硫酸为70 mL/L,明胶为1 g/L,β-萘酚为0.5 g/L,25 ℃的条件下,酸性镀锡液的分散能力较高,5区的分散能力为93.51%,8区的分散能力为90.39%。

在上述工艺条件下,采用内孔法测试镀液的深镀能力。经过15 min的电镀,铜管的盲端已经全部镀上锡层,说明在上述条件下该体系的深镀能力L/Φ至少可达到5。

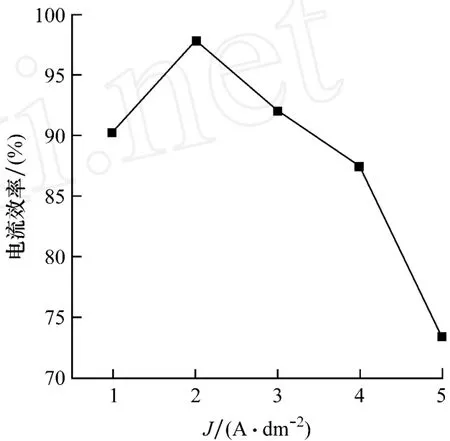

2.2.2 电流效率

在上述工艺条件下,镀液的电流效率随电流密度的变化曲线,如图1所示。由图1可知:随着电流密度的增大,电流效率先增大后减小,当电流密度为2 A/dm2时,电流效率最大,达到97.8%。由此可知:该体系适宜的电流密度范围为1~3 A/dm2。

图1 酸性镀锡电流效率曲线

2.2.3 镀层耐蚀性

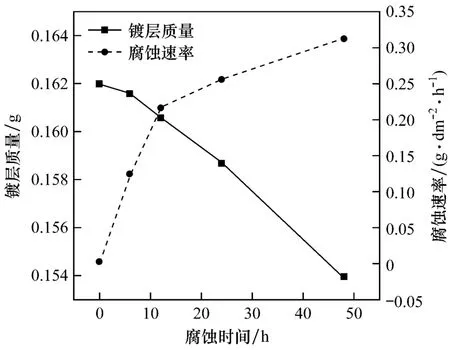

将在上述工艺条件下电镀15 min后制得的酸性镀锡层剪取大小为21.5 mm×25 mm,表面积为5.38 cm2的试样进行耐蚀实验,所得腐蚀速率和镀层质量曲线,如图2所示。

由图2可知:随着腐蚀时间的延长,镀层质量一直减少,腐蚀速率不断增大。刚开始浸泡时,腐蚀速率较小,镀层质量减少不明显。这是因为刚开始浸泡时,镀层致密光滑,NaCl溶液难以进入镀层,因此腐蚀速率较低。随着腐蚀时间的延长,镀层腐蚀程度加深,腐蚀速率不断增大。

2.2.4 镀层SEM

在上述工艺条件下,在赫尔槽中对试片施镀30 min,经酸洗和蒸馏水洗涤后剪成2 cm×2 cm大小,进行扫描电镜测试,镀层表面形貌,如图3所示。

图2 镀锡层腐蚀速率及镀层质量曲线

图3 施镀30 min后所得镀锡层SEM图

由图3可知:采用本体系电镀30 min,镀层表面平整、致密,结晶均匀,晶粒大小约3~5μm。

2.2.5 X射线衍射

在上述工艺条件下施镀15 min,对所得镀层进行XRD测试,所得XRD谱图采用Jade软件进行标定,实验结果,如图4所示。

图4 镀锡层XRD图

由图 4可知:镀层沉积物在2θ为 30.644°,32.018°,44.902°,64.576°,72.414°和89.409°时出现(200),(101),(211),(321),(421)和(431)6个晶面衍射峰,相比标准 PDF卡片的立方锡,镀层I(211)/I(200),I(211)/I(101),I(211)/I(421)的峰值比显著增大,说明锡层在 (211)晶面发育较快,结晶性能较好,即:镀层在晶面(211)择优取向。

3 结论

(1)印刷线路板半光亮酸性镀锡适宜的工艺条件为:硫酸亚锡 30 g/L,硫酸 70 mL/L,β-萘酚 0.5 g/L,明胶 1 g/L,1~3 A/dm2,25~35 ℃,15 min。在此条件下所得镀液的分散能力可达93.51%,深镀能力L/Φ至少可达5,电流效率可达97.8%。

(2)对在最优工艺条件下所得镀层的耐蚀性检测结果表明:镀层的耐蚀性能良好。SEM结果表明:镀层结晶致密、均匀,晶粒大小约为3~5μm。XRD结果表明:锡在晶面(211)择优取向。

[1] 杨宏强.全球 PCB产业发展近况[J].印制电路信息,2008(12):9-16.

[2] Chen Y H,Wang Y Y,Wan C C.Microstructural characteristics of immersion tin coatings on copper circuitries in circuit boards[J].Surface and Coatings Technology,2007,202(3):417-424.

[3] Kim K S,Han W O,Han S W.Whisker growth on surface treatment in the pure tin plating[J].Journal of Electronic Materials,2005,34(12):1 579-1 585.

[4] Garcia G M,Perez H V,Garcia J A,et al.Electrochemical recovery of tin from the activating solutions of the electroless plating of polymers galvanostatic operation[J].Separation and Purification Technology,2006,5(2):143-149.

[5] 张景双,石金声,石磊.电镀溶液与镀层性能测试[M].北京:化学工业出版社,2003:105-128.

[6] 罗耀宗.怎样防治和减少酸性镀锡液的混浊现象[J].电镀与涂饰,2003,12(6):12.

[7] 钟云,何永福,颜阳,等.电镀锡与晶花化工艺研究[J].电镀与环保,2006,26(6):5-7.

[8] 田长春,罗序燕,李东林.铜线材防变色光亮锡电镀工艺[J].电镀与涂饰,2002,21(6):58-59.

[9] 张勇强,刘兴全.锡基合金可焊性及酸性镀锡稳定剂的研究[J].电镀与环保,1994,14(4):3-5.

[10] 罗威,张学军.硫酸盐型亚光纯锡电镀工艺在PCB上的应用[J].孔化与电镀,2004(6):31-32.

Semi-bright Acid Tin Plating Process for Printed Circuit Board

XIAO Fa-xin1,2, MAO Jian-wei1, CAO Dao1

(1.School of Materials Science and Engineering,Henan University of Science and Technology,Luoyang,Henan 471003,China;2.Henan Key Laboratory of Advanced Nonferrous Metal Materials,Luoyang 471003,China)

The pure-tin plating process in stannous sulfate-β-naphthol system was investigated to overcome the environmental pollution in the traditional tin-lead alloy plating process for PCB.The influences of bath components on the performance of Sn coating and bath were investigated using Hull Cell,manual accelerated corrosion,SEM,XRD,etc.The obtained appropriate process conditions are that SnSO4is 30 g/L,H2SO470 mL/L,β-naphthol 0.5 g/L,gelatin 1 g/L,temperature 25~35 ℃and current density 1~3 A/dm2.A semi-bright and glossy coating was obtained after plating for 15 min under these conditions.The throwing power of the bath reaches 93.51 %,ability of deep plating ofL/Φreaches 5,and current efficiency reaches 97.8%.The crystal of coating is superfine and mainly assigned to the(111)crystal face.The corrosion resistance is good.The process may be used for PCB tin plating production due to less pollution and fast deposition rate.

semi-bright acid tin plating;β-naphthol;PCB

TQ 153

A

1000-4742(2011)06-0015-04

国家自然科学基金(50904023);河南省教育厅自然科学研究基金(2010B450001);河南科技大学青年科学基金(2009QN0022)

2010-12-03