浅谈影响工业氯化铵质量的因素

2011-12-23崔新景

崔新景,倪 月

(大化集团 大连化工股份有限公司,辽宁 大连 116308)

浅谈影响工业氯化铵质量的因素

崔新景,倪 月

(大化集团 大连化工股份有限公司,辽宁 大连 116308)

从实验数据对比出发分析了氯化铵主含量达不到优级品的原因,找出了生产过程中影响质量的因素,并提出了解决办法。

粒度;灼烧残渣;盐分;碱性物

1 概 述

我公司的工业氯化铵按国家标准规定的最高级别来生产,由于氯化铵国家标准重新修订,产品的最高级别由主含量为99.3%的一等品调至主含量为99.5%的优等品,所以开车伊始,除了铁、杂质以外,我们主要关注的就是工业氯化铵的主含量。在样品分析过程中出现过这样的问题:在灼烧残渣和水分等项目均合格的前提下,氯化铵的主含量却达不到优等品,其原因是什么,我们分析、实验,寻找问题出现的原因。

2 实验数据对比

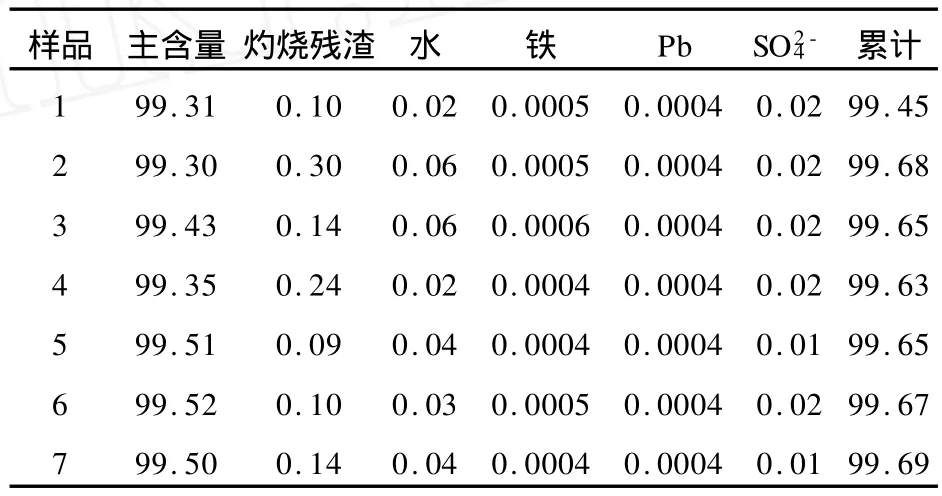

表1数据显示:不论产品是否合格,其分析项目百分含量累计几乎没有超过99.7%,那剩下的0.3 %以上的物质到底是什么?根据数据推测氯化铵产品中存在一种加热可以分解的未检测出的物质。通过外观对比,我们发现凡是主含量不够优等品的工业氯化铵,其粒度分布略显不均。根据粒度大小,我们选用65目的筛网对样品进行筛分,将样品分成粒与面两组样品,分别对两组样品进行测定,并将它们的主含量、灼烧残渣和NaCl分别做个对比,结果数据如表2。

表1 氯化铵全分析数据表 %

由表2数据可以看出以下几个问题:

1)粒状样品的主含量平均99.36%,面状样品主含量平均98.91%,相差0.45%。

2)与粒状样品相比,面状样品中灼烧残渣高0.09%、NaCl高0.09%。

3)两组样品的灼烧残渣中,除NaCl以外,其它成分含量相同,约0.15%。

表2 样品主含量、灼烧残渣和NaCl含量数据表 %

3 对工艺过程进行分析

3.1 氯化铵工序的工艺流程简介

经过滤碱机过滤后的重碱母液Ⅰ经吸氨器吸氨制成氨母液Ⅰ,经换热器与母液Ⅱ进行热交换,降温后的氨母液Ⅰ送入冷析结晶器,通过外冷器循环并与冰机系统送来的液氨直接进行热交换,冷却析出的氯化铵为工业氯化铵;冷析结晶器溢流液流入盐析结晶器,加入洗盐再析出部分氯化铵为农业氯化铵。由结晶器内取出氯化铵悬浮液,分别经稠厚器稠厚,滤铵机分离,干铵炉干燥,经包装后成为氯化铵产品;滤液送回盐析结晶器。盐析结晶器溢流母液Ⅱ经换热、吸氨制成氨母液Ⅱ,送去碳化工序制碱,如此连续循环生产。

3.2 冷析结晶原理及影响因素

冷析结晶法生产工业氯化铵的原理是:母液Ⅰ经吸氨器吸氨成为氨母液Ⅰ,并且在这过程中,母液I中溶解度小的重碳酸盐(碳酸氢钠和碳酸氢铵)转化为溶解度大的碳酸盐(碳酸钠和碳酸铵),氨母液I在冷却的时候,溶解度大的碳酸钠和碳酸铵就不会与溶解度小的氯化铵共同析出。实际上,在这个过程中,如果出现波动或意外,则有可能在产品中夹杂有少量的碳酸氢钠、碳酸氢铵和氯化钠。

4 生产中影响质量的因素

1)碱性物存在的影响及解决方法

碱性物即是我们平日所说的 NaHCO3、Na2CO3、NH4HCO3等。当氯化铵中存在碱性物达到一定数量,特别是NaHCO3、NH4HCO3等重碳酸盐含量如果稍有偏高,其碱性大,影响p H值,因灼烧时它还可以分解,残渣中测不出其质量,测氯化铵主含量时也测不出其准确含量,因此它就成了“失踪”的0.3%那部分。所以碱性物的含量高导致除了主含量不达标之外,p H值因偏高也不合格。这也与我们的实验数据相吻合。所以控制碱性物含量是提高产品质量的重要手段之一。

氯化铵产品中含重碳酸盐的数量越少越好,在碳化工序要注意两个方面,一是严格控制氨Ⅰ固定氨(AⅠCNH3)和CO2,AⅠCNH3虽然要求范围在78~84 tt,但现在我们操作一般要控制在80 tt左右,CO2也是要求控制在低限,防止碳酸根过多导致重碳酸盐含量增加;二是控制吸氨量,目前在联碱工艺当中,吸氨量是由游离氨与二氧化碳的比值α来控制的,虽然α指标要求控制在2.15~2.35之间,但我们要求α偏高一些比较好,如果α过低,母液中的重碳酸盐会与氯化铵共同析出,产品中的重碳酸盐比例就增加,降低氯化铵产品主含量。在产品的最后一道工序,为了减少碱性物含量,目前采取的措施是提高干铵炉床温,以利于重碳酸盐的分解从而达到降低碱性物的目的。采取这些措施后,在一定程度上起到了降低碱性物的作用,提高了氯化铵的主含量,为提高产品质量起到了保障作用。

原盐对产品的影响非常大,如果原盐质量不好,水不溶物高,在洗盐工序制成的洗盐水不溶物就高,并且这种杂质在结晶器中呈现出细小颗粒的悬浮状态,这些小颗粒无法根除,有些随结晶析出,导致最终产品的灼烧残渣含量高,并且随着原料的质量不同,非盐分残渣百分比也不同,从而影响产品的主含量。这个解决方法只有加强原料管理,引进高质量原盐。

2)原盐的影响

3)晶浆固液比的影响

结晶颗粒的长成需要一定的时间,可以通过调整晶浆固液比,来保证停留时间。如果晶浆固液比过低,则停留时间短,产品结晶还没长成就析出,质量不好;晶浆固液比过高,一是会使结晶溢流液夹带结晶颗粒增多,容易酿成结晶器“座死”事故,二是晶体因过大容易包裹重碳酸盐从而影响p H值和主含量。所以要控制结晶器的固液比在一定的范围内,必须根据结晶器大小和产量来决定。

综上所述,为了提高氯化铵产品质量必须严格工艺条件,加强碱性物的控制,严把原盐质量关,保证停留时间和晶浆固液比,以保证氯化铵的结晶粒度均匀,减少细小颗粒比例。

[1] 韩行治.联合制碱工艺[M].沈阳:辽宁科学技术出版社,1989

TQ 114.162;TQ 113.7

B

1005-8370(2011)03-27-02

2011-02-21

崔新景(1977—),2000年毕业于辽宁工学院化工系,现任大化集团股份公司质管科技术员,工程师。