浅析316L板壳式换热器耐蚀性机理

2011-12-23陈铭进

刘 桢,何 刚,陈铭进

(1.四川大学,四川 成都 610000;2.昊华鸿鹤化工有限责任公司,四川 自贡 ‘643000)

技术讨论

浅析316L板壳式换热器耐蚀性机理

刘 桢1,何 刚2,陈铭进2

(1.四川大学,四川 成都 610000;2.昊华鸿鹤化工有限责任公司,四川 自贡 ‘643000)

浅析影响316L不锈钢板壳式换热器的腐蚀机理,提出最大限度延长316L不锈钢板壳式换热器使用寿命的建议。

316L不锈钢;孔蚀;板壳式换热器

某化工企业换热装置采用了316L不锈钢板壳式换热器提供冷冻循环,在循环过程中母液泄露污染了循环水质。实际使用中证明316L不锈钢优异的耐蚀性能,在有NH+4-N、Cl-介质存在情况下可以获得设备的长周期高效运行。但从腐蚀机理出发,只要有Cl-存在的地方就一定会有腐蚀,只是腐蚀破坏需要一个较长的时间过程,最终可能导致板壳式换热器检修或整体报废。如何在化工生产中最大限度的延长316L不锈钢板壳式换热器使用寿命是本文探索的重点。

1 简介

1.1 板壳式换热器性能参数

型 号 BRK2.5

换热面积,m2400

外壳直径,mm 1 300

物料名称 气氨、液氨、冷却水

板 程 316L不锈钢板厚1 mm

板片骨架 16M nR,16M n(Ⅱ)

设计温度,℃ 200

设计压力,MΡa 2.0

板壳式换热器主材构成:板程为316L不锈钢、板片骨架与壳体为16M n。316L不锈钢属300系列Fe-Cr-Ni合金奥氏体不锈钢[9],由于铬、镍含量高,是最耐腐蚀的不锈钢之一,并具有很好的机械性能。在相同换热面积下,用板壳式换热器代替列管式换热器可以提高换热能力2~3倍,但不如列管式换热器易检修处理。

1.2 腐蚀泄漏情况

腐蚀泄漏主要发生在板换器筒体端面长方形区域(如图1)。分为:散热板间焊接区域(如图2)及板片骨架、散热片、壳体焊接的长方形区域。泄漏点表现为穿透性孔,孔的直径很小,一旦泄漏将造成点泄漏周边蔓延趋势。

图1 板壳式换热器

长期聘请专业焊接人员修补,而通过焊接修补后将导致更多的腐蚀问题,加大了设备的检修频率,影响了生产的正常运行,造成不必要的经济损失。

图2 局部放大(参照物:焊条头)

2 使用工况

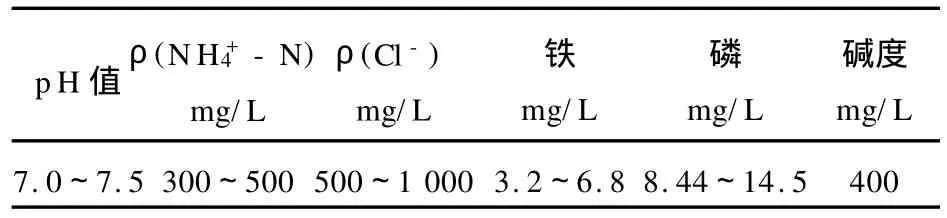

2.1 化工生产循环冷却水主要组成(见表1)

表1 沉淀池水质主要组成

化工生产循环冷却水因设备腐蚀泄露等,其中氨氮及Cl-含量极高,而Cl-对易钝化的316L不锈钢更具有破坏性[3],因此本文主要分析NH+4-N、Cl-、温度、p H值、焊接工艺、材料的质量等对316L不锈钢腐蚀性的影响。

2.2 板换器板材腐蚀性能测试

试验材料为316L不锈钢,加工成30 mm×20 mm×5 mm的试片,喷砂处理,背面焊上导线封装,用蒸馏水清洗备用。

在恒电位仪进行电化学极化曲线及孔蚀电位测定。扫描速度为2 mV/s,用饱和甘汞为参照电极,铂电极为辅助电极,电极间用盐桥连接。

试验液体在分析室模拟主要组成配置如表2:

表2 试验液体在分析室模拟主要组成

2.2.1 Cl-对316L不锈钢腐蚀性的影响[10]

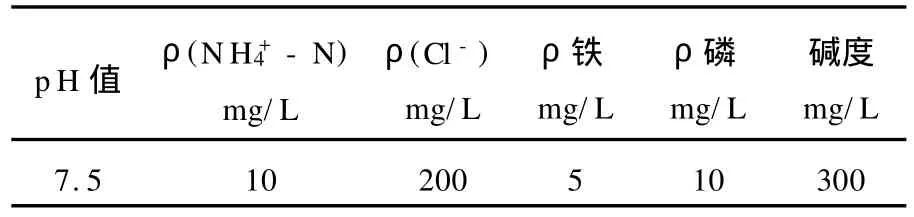

试验模拟液体保持ρ(NH+4-N)=10 mg/L, p H=7.5等条件不变,变化Cl-浓度,分别配制Cl-浓度为100,200,300,400 m g/L的溶液。动电位扫描法获得Cl-浓度对316L不锈钢在溶液中孔蚀电位的极化曲线,如图3。

图3 316L不锈钢在不同Cl-浓度下的极化曲线

由图3可见,Cl-浓度大于300 mg/L时,316L不锈钢的孔蚀电位从 1 100 m V明显下降到750 m V。当ρ(C1-)<300 m g/L时,氯离子浓度的增加未引起孔蚀电位的明显改变。所以,孔蚀只有在Cl-浓度达到某一个浓度界限以上时才产生。试验发现,316L不锈钢受Cl-作用而产生孔蚀的浓度界限为300 mg/L,此时孔蚀电位明显下降。可能是因为本来钝态的金属钝化膜溶解和修复(再钝化)处于动平衡状态。当介质中含有活性氯离子时,平衡便受到破坏,由于处在表面的金属原子有进入溶液的倾向,表现出富余的成键能力,吸附溶液内的Cl-,氯离子又能优先地有选择地吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合成可溶性氯化物,结果在新露出的基底金属的特定点上生成小蚀坑(孔径多在20~30μm),这些小蚀坑称为孔蚀核,亦可理解为蚀孔生成的活性中心。加之金属表面钝化膜的不均匀性,使金属表面对Cl-的吸附作用不同,在钝化膜薄弱的地方,金属离子表现出较强的空余成键能力,吸附了较多的Cl-,这时钝化膜中的金属氧化物会形成可溶性氯化物或者复盐,使钝化膜局部溶解,随着Cl-浓度的增加,电极电位会朝着负向移动,金属的还原性增强,使孔蚀更为严重[2]。

2.2.2 NH+4-N对316L不锈钢耐蚀性的影响

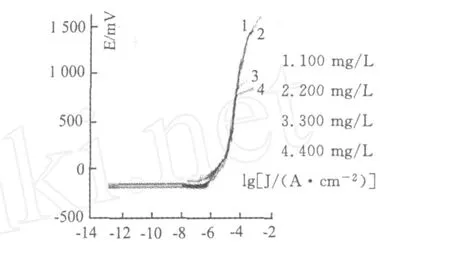

试验模拟冷却水保持ρ(Cl-)=200 mg/L及p H=7.5等条件不变,改变NH+4-N浓度,分别配制NH+4-N浓度为10,15,20 mg/L的溶液,动电位扫描获得N H+4-N浓度对316L不锈钢在溶液中孔蚀电位的极化曲线,如图4:当ρ(NH+4-N)> 20 mg/L后,316L不锈钢电极的孔蚀电位下降到850 mV左右,当ρ(NH+4-N)<20 mg/L范围内,孔蚀电位变化幅度较大,溶液中的N H+4-N对不锈钢的孔蚀有明显的促进作用。这可能是因为在电极表面附近,氨氮浓度超过一定值时,NH+4-N电离出的H与溶液中 HCO-3结合,消耗溶液中的碱度,使电极表面附近的p H值降低,促进了不锈钢表面钝化膜的溶解。因此,循环冷却水 NH+4-N的浓度要控制小于20 mg/L[10]。

图4 316L不锈钢在不同NH+4-N浓度下的极化曲线

2.2.3 p H值对316L不锈钢耐蚀性的影响

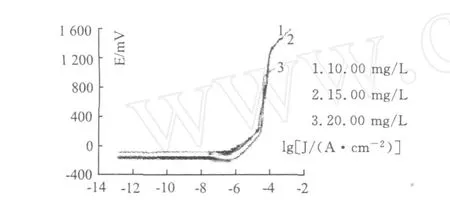

维持ρ(NH+4-N)=10 mg/L及其他的介质浓度不变,改变p H值,使溶液p H值分别为7.5、8.0, 8.2、9.0,分析316L不锈钢在水样中的孔蚀电位变化,如图5。

图5 p H值变化对316L不锈钢极化曲线

由图5可知,p H值由7.5增大到8.2时,阳极溶解电流减小,p H值为9.0时,阳极溶解电流显著增加。

316L不锈钢在p H值7.5~8.2范围内抗腐蚀性能增强,主要归功于表面的钝化膜,一般认为不锈钢表面的钝化膜内层主要以铬的氧化物组成,是产生钝化的主要部分;外层主要以铁的氧化物和氢氧化物为主。当溶液显酸性时,可能会加速氢氧化物及氧化物的溶解导致腐蚀,所以p H值在一定范围内的不锈钢钝化膜不会破坏,但p H过大(p H>9)时,使不锈钢耐蚀性降低,并使循环水系统产生碱垢现象,堵塞及影响换热效果[6],[10]。

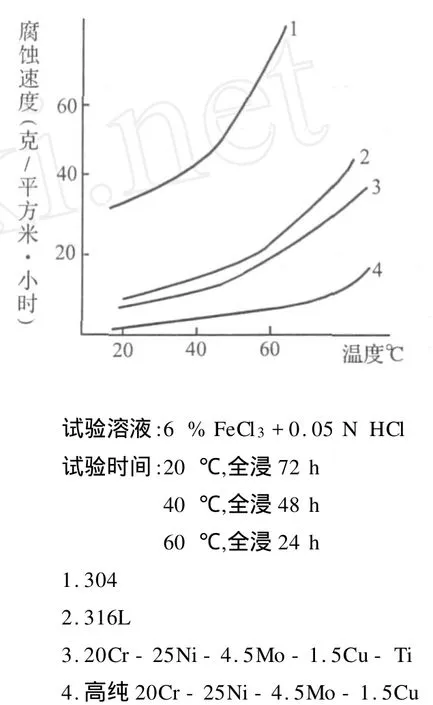

2.2.4 温度影响

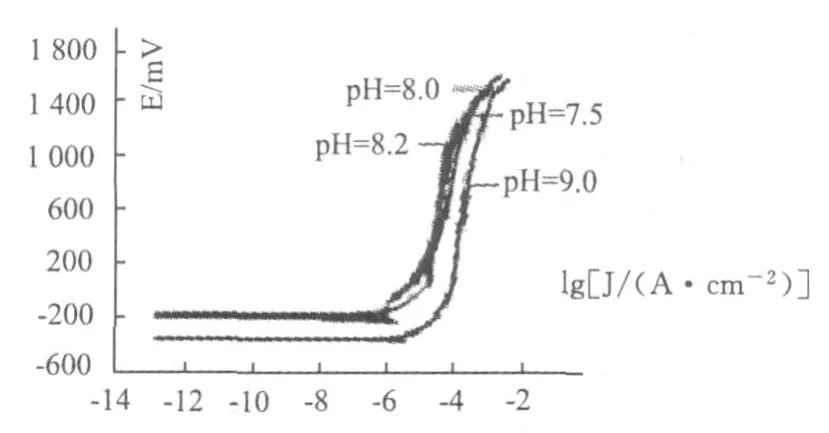

通过化学浸泡法,三氯化铁试验 GB4334.7-84检验不锈钢的耐孔蚀性能。图6是温度对几种不锈钢耐孔蚀性能影响:

图6 温度对几种不锈钢耐孔蚀性能影响

从图6中可以看出温度对不锈钢的孔蚀具有很大的影响,而板壳式换热器腐蚀区域在150~60℃温度变化范围,当温度升高时,不锈钢发生孔蚀的倾向增大[12]。原因可能是温度升高使316L不锈钢孔蚀电位降低,同时钝态电流增大,Rosenfeld[5]认为在高温下氯离子的化学吸附能力变强,使不锈钢的耐孔蚀性能下降。温度越高对孔蚀的加剧起到促进作用。

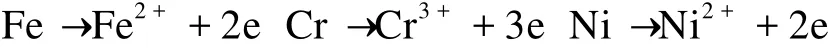

2.3 316L不锈钢孔蚀原理

孔蚀发生于易钝化金属,如不锈钢、钛铝合金等,因为表面覆盖强保护性的钝化膜,腐蚀很微,但由于表面局部可能存在缺陷,溶液内又存在能破坏钝化膜的活性离子(Cl-),钝化膜在局部破坏,微小破口暴露的金属成为电池的阳极,周围广大面积的膜成为阴极,阳极电流高度集中,使腐蚀迅速向内发展,形成蚀孔[4]。

孔内主要发生阳极溶解反应:

孔外在中性或弱碱性条件下发生的主要反应:

图7 孔蚀发展阶段示意图

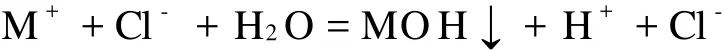

孔形成后,孔外部为腐蚀产物阻塞,内外的对流和扩散受到阻滞,孔内形成独特的闭塞区(亦称闭塞电池),孔内的氧迅速耗尽,只剩下金属腐蚀的阳极反应,阴极反应氧离子化完全移到孔外侧进行。因此孔内很快积累了带正电的金属离子,为了保持电中性、带负电的Cl-从孔外迁移入孔内,Cl-增浓,金属离子水解产生 H+,孔内p H值下降。H+和Cl-形成腐蚀强烈的盐酸,如下式:

闭塞区内溶液组成(H+,Cl-)和区外迥然不同。当区内p H值下降到某一临界值,腐蚀率突然上升,形成加速腐蚀,孔内产生阴极放氢反应,孔蚀由闭塞区酸性电池控制[13]。

2.4 316L不锈钢焊接区域腐蚀

316L不锈钢板壳式换热器封头端面散热板间焊接的棱形及散热片骨架焊接区域存在电化学腐蚀、孔蚀、焊接接头晶间腐蚀等多种腐蚀机理,可加速其腐蚀泄漏及报废。316L奥氏体不锈钢,导热系数小,线膨胀系数大,当焊接时,焊缝在拘束状态下,焊后焊接接头可残留较大的焊接应力,与腐蚀介质接头表面,首先发生电化学腐蚀,经一段时间后,金属表面产生下狭长的微裂纹,促使应力集中,加之渗入裂纹内的呼吸介质起了楔入作用,促使裂纹向前扩展,从而又暴露出新鲜金属表面,继续发生腐蚀。另外不锈钢在焊接等过程中加热到一定温度之后而产生碳化铬在晶界上的沉积,不能自我修复保护膜,[8]因此,紧靠近碳化铬的区域就消耗掉了铬,从而相对于晶内的铬更为活泼。如果存在水溶液条件,就形成了以裸露的铬为阳极,以不锈钢为阴极的原电池。大的阴极面积产生了阳极控制,因而腐蚀作用很严重,导致晶间破裂或孔蚀。这称之为“焊接接头晶间腐蚀”。所以板换器封头端面焊接区域是腐蚀最薄弱环节。

2.5 316L板壳式换热器腐蚀泄漏分析

1)本试验条件下冷却水,ρ(Cl-)含量大于300 mg/L,促进了孔蚀。

2)本试验条件下冷却水,氨氮含量大于20 mg/ L,促进了孔蚀。

3)本试验条件下冷却水,p H值对孔蚀无促进作用。

4)温度促进了孔蚀。

5)316L材料质量及焊接工艺。

3 结 论

通过浅析316L不锈钢板壳式换热器板程腐蚀机理,提出以下建议:

1)控制循环冷却水ρ(Cl-)含量小于300 mg/L。

2)控制氨氮含量小于20 mg/L。

3)控制p H值小于9。

4)降低介质进入板换器的初始温度。

5)改型选用更易焊接检修的换热器。

6)设备制作的选材及焊接工艺能对设备埋下致命的隐患。

面对越来越复杂的生产腐蚀现状,分析腐蚀产生的机理,控制腐蚀发生或延长腐蚀破坏时间,获得最佳经济效益,是今后不断探索之路。

[1] 沈慕昭.电化学基本原理及其应用[M].北京:北京师范大学出版社,1987

[2] 张祖训.电化学原理和方法[M].北京:科学出版社, 2000

[3] 周俊波,王奎升,宋在卿.不锈钢换热器失效分析[J].腐蚀科学与防护技术,2003,15(2):117~118

[4] 吴剑.不锈钢的腐蚀破坏与防蚀技术[J].腐蚀与防护, 1997,18(4):38~40

[5] 解 群,梁 磊,周国定,等.电厂凝汽管不锈钢管的耐蚀性及选材试验[J].材料保护,2000,33(4):36~38

[6] 葛红花,周国定,吴文权.316L不锈钢在模拟冷却水中的钝化模型[J].中国腐蚀与防护学报,2004,24(2)

[7] 解 群,梁 磊.冷却水中对不锈钢管的缓蚀作用[J].上海电力学院学报,2000,16(2):33~36

[8] 葛红花,周国定,吴文权.影响凝汽器不锈钢管耐蚀性的因素[J].华东电力,2002,30(12):46~48

[9] 崔祥华,包伯荣,葛红花,等.模拟冷却水中304不锈钢的耐蚀性影响因素研究[J].材料保护,2003,36(4):25~28

[10] 李 强,等.城市污水做冷却水时影响316L不锈钢腐蚀性的因素[J].材料保护,2007,40(3)

[11] 许晶晶,李 进,李 强.回用水对冷却水系统316L不锈钢的腐蚀[J].工业用水及废水,2007,(38)4

[12] 张远生.局部腐蚀试验-孔蚀试验[J].金属腐蚀试验与监测,1997,36(5):170~172

[13] 简隆新,时建华.岭澳核电站循环水过滤系统316L不锈钢管道点腐蚀的理论分析[J].论文中心2009

[14] 赵喆敏.奥氏体不锈钢316L焊接性能探讨[J].机械管理与开发,2002(S1):12~13 ?

TQ 050.9;TQ 051.5

B

1005-8370(2011)03-11-05

2011-03-01