联碱厂工艺路线的选择

2011-12-23许昌黎

许昌黎

(昊华西南自贡鸿鹤化工股份有限公司,四川 自贡 643000)

专论与综述

联碱厂工艺路线的选择

许昌黎

(昊华西南自贡鸿鹤化工股份有限公司,四川 自贡 643000)

提出了选择热法联碱工艺技术路线的条件及可行性。

盐资源;热法联碱

1 问题的提出

现在联碱工艺技术路线均采用一次碳化、二次吸氨、一次加盐、冷盐析析出氯化铵的工艺路线,由于采用母液降温析出氯化铵的方法,可以称之为冷法联碱(这是相对采用加热蒸发析出氯化铵称之为热法联碱而定义)。冷法联碱经过40多年的发展,不断的改进创新,无论从工艺流程、设备完善、装置大型化、工程设计上都逐步成熟,在我国得到广泛的应用。

以前,国内联碱厂没有盐资源,原料盐只能靠买入,工艺路线一般选择冷法联碱的工艺技术路线。近年来,新建联碱厂从市场竞争角度出发,为降低成本都从资源配置考虑,因而都有自己的盐厂,而技术路线仍然是传统的卤水制盐,盐再加入母液溶解制碱的方法,从技术角度分析这并不是一种合理的选择。因此,在这里作者提出:今后不仅仅只采用冷法联碱的工艺路线,还应该发展能耗更合理的制碱方法——热法联碱。

2 什么是热法联碱

热法联碱是制碱部分与氨碱法一样采用盐水精制,除钙镁后的盐水吸氨碳化制碱,滤过母液脱氨后送蒸发浓缩析盐、再析出氯化铵的制碱方法。这种制碱方法不需要将盐水制成盐,因而省掉了制盐装置,而热法制氯化铵部分使用与制盐类似的蒸发装置,将脱氨后的滤过母液加热蒸发到一定浓度,采用先析盐、后析铵或先析铵、后析盐的工艺方法制取氯化铵。析铵后的母液再兑合到前面工序循环使用。这样热法联碱装置省掉了现在冷法联碱的冷析结晶、盐析结晶和冷冻工序的投资。

3 发展热法联碱的可行性

热法联碱早在上世纪50年代已提出,60年代化工部制碱研究所采用自配盐卤(仿自贡盐卤成分)做了大量的研究并进行了扩大模拟实验,对热法联碱工艺条件、设备选用做了大量的工作。由于在当时的技术条件下,热法氯化铵部分要蒸发 4.5 t H2O/t,蒸汽耗量太高,很不经济,另外在高温下氯化铵母液的腐蚀性太强,设备材质上不能有效地解决,因而当时建设热法联碱的想法只能搁置,鸿化只能采用冷法联碱的工艺技术路线,形成现有的联碱装置。

如今,蒸发技术的发展完善已使蒸发吨水的耗蒸汽量大幅度降低,以制盐采用五效蒸发器系统并结合其他热量回收技术为例,蒸发1 t H2O蒸汽耗量可以降到286 kg。这样热法氯化铵每吨产品只需要0.4 M Pa的低压蒸汽286×4.5=1 287 kg。在制取1 t氯化铵的同时还可以得到335 kg盐。我们在初步评价热法联碱与冷法联碱能耗时,可以暂不考虑联碱的重碱煅烧工序,以及氯化铵分离、干铵工序,只将热法制取氯化铵的能耗与冷法联碱耗盐能耗,加上结晶冷冻的能耗进行比较。更简单地讲,即是热法氯化铵蒸发水量与冷法联碱制盐蒸发水量加上冰机输出冷量的对比(因为两种方法配置电机容量相差不大)。

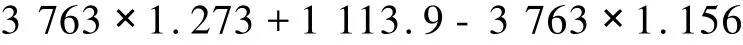

生产1 t盐蒸发水量为3.341 t,冷法联碱双吨产品用盐1.14 t,蒸发水量为3.341×1.14=3.808 t,蒸汽消耗按自贡久大盐厂2009年数据,蒸发1 t H2O蒸汽消耗334 kg,冷法联碱用盐蒸汽消耗为3.808×334=1 273 kg。

氯化铵外冷器液氨蒸发冷量取1 012.6 MJ/t,冷损失按10%计,冰机输出冷量为1 012.6×1.1= 1 113.9 MJ,这是不考虑冰机的机械效率的能耗。

热法氯化铵附产盐335 kg/t,1 t产品蒸发水量为4.5 t,蒸汽消耗采用湖南裕华公司数据蒸发1 t H2O蒸汽消耗340 kg,则热法氯化铵扣除附产盐后蒸汽消耗为:

冷法联碱与热法联碱在上述比较项目内能耗为(蒸汽热值3 763 kJ/kg):

=1 554 MJ

可以看出热法联碱能耗要比冷法联碱低1 554 MJ,折合标煤54.14 kg。由于目前做详细的能耗比较还不具备条件,从上述粗略比较中基本可以得出热法联碱要比冷法联碱能耗低。

至于热法联碱高温下氯化铵母液的强烈腐蚀问题,随着耐腐蚀材料钛的广泛应用和价格的下降,以及防腐技术的发展,已逐步解决。氯化铵蒸发器采用复合钛板制造,加热器可用钛管或钛波纹管。工艺上还可以进一步优化工艺条件,例如采用真空蒸发降低蒸发温度,实施节能和降低母液腐蚀的措施。

可以这样说,盐资源的配置,工程技术的进步,能耗的降低,防腐材料的应用,已为发展热法联碱打下了好的基础。

4 热法联碱的应用情况

2009年银珠化工科技委托大连化工研究设计院利用三聚氰胺尾气制碱的热法联碱装置,目前正在建设中;湖南裕华化工采用复分解法制小苏打,母液采用热法制氯化铵的装置已投入运行。

裕华化工热法制氯化铵的装置采用三效真空蒸发系统,为提高热利用率降低能耗,二次蒸汽采用热泵技术,并利用蒸汽冷凝水余热,进一步降低能耗,一效、三效蒸发器采用传热系数高、温差损失小的降膜蒸发器,二效蒸发器析出氯化钠采用强制循环蒸发结晶器,氯化铵结晶器采用真空闪发结晶器。一效蒸发器沸点100~110℃,二效蒸发器沸点85~95℃,三效蒸发器沸点60~70℃,从而降低了设备腐蚀并节约了蒸汽,蒸发1t H2O蒸汽消耗为340 kg,热效率为290%

据报道,该装置已运行1年,回收的盐含NaCl≥95%,符合工业盐国家标准 GB5462-2003要求,氯化铵含N≥25%,符合农业氯化铵产品国家标准GB2946-1992要求。

5 热法联碱的优势

热法联碱直接用卤水制碱,省掉了制盐装置,技术上更加合理,不仅简化了工艺流程,设备数量也减少了,使装置投资大幅度降低,且简化了管理。粗略比较热法联碱能耗低于冷法联碱,这一切都为成本的降低创造了条件,这是热法联碱的优势。

冷法联碱母液当量大,并且是“大循环”,存在母液平衡问题,对滤碱机技术要求更高。热法联碱制碱部分母液当量小,母液只是在蒸发部分小循环,不存在母液平衡问题,因而从管理角度看更简单。由于不存在冷法联碱母换设备、管道的清理问题及氨Ⅱ泥的排除,从环保角度看也更有优越性。热法联碱制碱部分与氨碱法相同,但工艺条件却比氨碱法更优越。碳化采用浓气制碱,可以得到更好的碳化结晶,而制碱当量却小于氨碱法,因采用纯气氨,母液的稀释更小,比冷法联碱碳化塔生产能力更大,也不存在碳化塔的清洗问题。

在装置大型化上,热法氯化铵也不存在问题,目前制盐装置蒸发器已发展到100万t/a以上。如果借鉴100万t/a真空制盐φ8 000/φ8 000/φ9 000 /φ10 000/φ120 000的五效蒸发系统,强制循环工艺,可以满足70万t/a热法联碱装置的要求。大型化可以减少投资费用,也降低了运行费用,简化了生产管理。

6 结 语

技术发展到今天,制约热法联碱的障碍已逐步排除。综合评价,热法联碱在投资、能耗上都优于现今普遍采用的冷法联碱。在盐资源丰富的前提下,联碱工艺技术路线的选择也多了一种途径。

当然热法联碱的工程实践仅仅是刚刚起步,在工艺流程的设计、工艺参数的选择与优化,装置设备的选择与设计,以及工程设计上还有很多工作要做。

现在已有热法氯化铵的工业装置运行,我们可以借鉴他们的经验,在现有丰富的制碱经验基础上,设计出节能的、环保的、更有竞争力的热法联碱装置,因此建议把热法联碱技术作为一个重点写入纯碱行业“十二五”规划中。当然还有氯化铵的分解技术,芒硝制碱技术的研究也应当考虑。

[1] 自贡市轻工业设计研究院有限责任公司.四川久大制盐有限责任公司替代性节能环保热、电、盐联产建设项目可行性研究报告书[R].2006

[2] 史晓平,等.复分解法生产小苏打母液的综合处理[J].无机盐工业.2010,42(8):57~59

[3] 化工部第八设计院,化工部制碱研究所.热法氯化铵扩大模拟试验报告[R].1965

TQ 114.161

C

1005-8370(2011)03-03-02

2010-12-20