优化控制在碳化工序中的应用

2011-12-23孟宪峰

孟宪峰

(南化公司 连云港碱厂,江苏 连云港 222042)

优化控制在碳化工序中的应用

孟宪峰

(南化公司 连云港碱厂,江苏 连云港 222042)

优化控制系统是建立在SUPCON JX-300X集散控制系统平台之上的软硬件网络系统,优化过程控制机理,以便实现生产过程平稳。

优化过程控制;预测控制;SUPCON JX-300X集散控制系统

连云港碱厂为了增加规模效益,降低能耗,提高产品的市场竞争力,不断地加大了技改投入,提高自动化控制水平。在SUPCON JX-300X集散控制系统平台基础之上,对碳化工序的DCS操作实行优化控制改造。1999年我厂碳化工序已实现了DCS控制系统的控制操作,但是每个控制回路都是单回路控制。而碳化塔是一个大容量的装置,塔压、温度和进出口物料流量的各个回路的控制,受到的干扰因素多,容量滞后大;各个碳化塔之间存在关联,进出物料相互影响,又互相制约,同一设备有制碱和清洗两种状态,这是一个连续复杂的生产过程。简单输入输出的常规控制系统,很难处理碳化生产这样复杂的过程控制问题,控制品质很难进一步提高,因此,有必要对碳化装置的生产过程优化控制,使整个碳化生产过程平稳。

1 控制系统组成

1.1 硬件构成

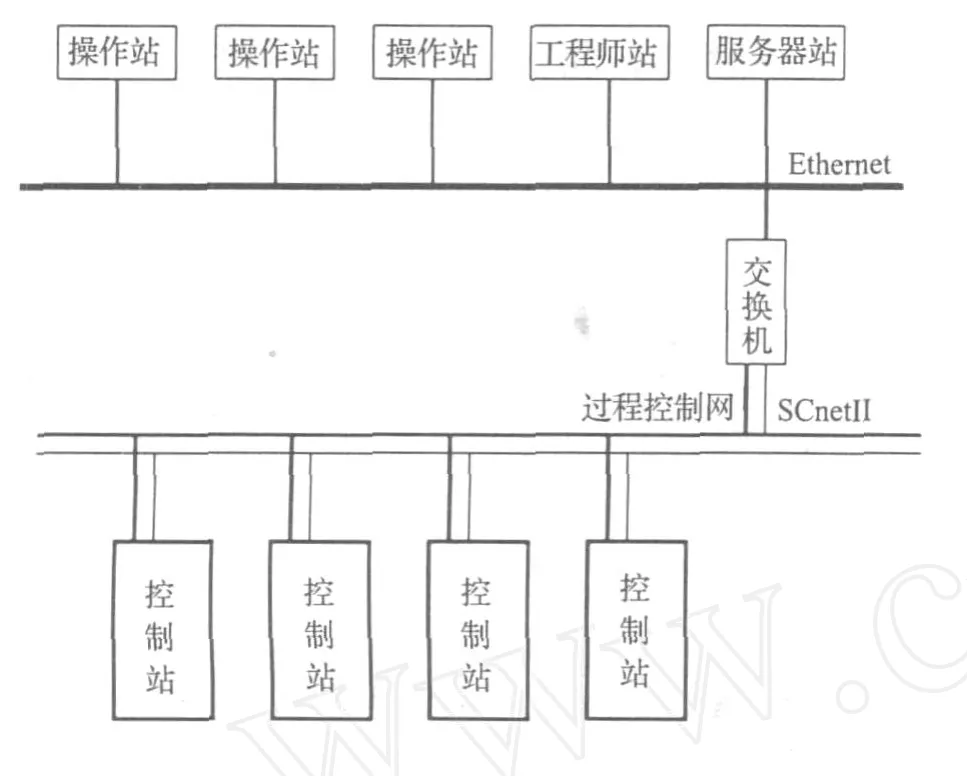

碳化工序优化控制系统是在SUPCON JX-300X集散控制系统平台之上实施的,它包括3台操作站、1个工程师站、1台优化控制服务器、集线器(HUB)和四个控制站组成。优化控制硬件系统是碳化工序优化服务器,通过冗余网卡直接连接在JX -300X集散控制系统的SCnet II以太网上,在优化控制服务器上,安装SUPCON OPC Server V 3.4通讯接口软件及先进的控制软件,这样优化控制系统也就与DCS控制站实现了数据传送的链接,实现了优化控制系统与DCS控制站两者的数据交换。

操作站主要执行操作员的指令,包括接受来自操作员的键盘、鼠标的信息,进行各种监视信息的显示和查询,如工艺流程显示、报警监视、日志查询;或输入操作员的命令和参数,修改系统的运行参数,实现对系统的人工干预,如控制调节的给定值设定,自动和手动的切换。工程师站完成设备、图形、控制算法、报表和系统参数的离线组态及管理,对状态的信息进行编译、传输和在线下载。控制站通过现场总线接口,完成数据采集、工程单位变换、控制算法、控制输出,通过网络将数据和诊断结果传送到操作员。

1.2 系统网络组成

JX-300X网主要有控制站内的 SBUS总线、SCnet II(过程控制网)和 Ethernet(信息管理网)构成。SBUS内部总线,主要用于控制站内部数据信息传递。SCnet II过程控制网直接连接系统的控制站、操作站、工程师站、优化服务器、通讯接口单元,是传递过程控制信息的通道,可以与上层的信息管理网连接。信息管理网采用以太网,用于信息传送和管理,实现企业信息管理网与SCnet II过程控制网之间的网络连接,获取DCS系统中过程参数和系统运行信息。如图1。

1.3 软件系统构成

硬件链接实现以后,需安装相应软件,才能完成DCS系统与优化控制服务器数据的交互以及优化服务器的运行。优化控制系统中,包含的主要软件有Window s2000,浙大中控的OPC Server V 3.4通讯接口软件和ESP-iSYS-A及APC-Suite先进控制系列软件。OPC Server V 3.4通讯接口软件作为连接优化控制服务器与JX-300X集散控制系统数据交互的桥梁,控制站通过主控卡UDP协议向OPC Server传送数据,优化控制服务器的先进控制平台再通过OPC Server实现与DCS集散控制系统数据的进行采集、传输,执行操作指令。

图1 系统网络组成

2 优化系统的原理

我厂采用浙大中控的APC-Adcon多变量预测控制系统,其先进控制技术的核心是预测控制器。使用此系统目的就是期望操作平稳、生产稳定,改善产品的质量,在工艺设备允许的前提下,确保碳化的稳定和高产。

APC-A dcon能充分考虑实际控制系统中的各种要求,保证了系统性能和控制器的预测性。APC -A dcon主要功能有:灵活的约束控制,可满足工艺要求的情况下,较好地提高装置的产能;局部优化装置的控制手段,有效地提高产品的质量;在满足装置工艺指标和装置控制回路指标上下限约束的前提下,有效的利用对控制回路的调节,达到预期的性能指标。如图2。

2.1 碳化塔制碱过程优化控制

根据碳化塔的特点,建立制碱过程优化控制器,它包括塔底压力子控制器、中部温度-总出碱量子控制器、出碱温度子控制器、5圈温度子控制器、塔况智能诊断专家控制器。各控制器之间各自独立,又有一定的内在联系。它们通过对制碱塔中段气流量、下段气流量、出碱口流量、中和水流量、冷冻水和循环水流量的合理调节,克服干扰,在满足最大出碱量的同时,保证碳化塔中部温度、塔底压力、出碱温度、五圈温度等重要工艺指标平稳,并保证碳化转化率处于较高水平,能够自动平衡各塔的运行工况,实现各塔运行负荷的动态分配。

图2 碳化期望优化控制

2.2 碳化塔清洗过程优化控制

根据清洗塔特点,建立清洗过程优化控制器,包括塔底压力子控制器、中和水温度子控制器、5圈温度子控制器和中和水CO2浓度子控制器。它们通过对氨盐水进清洗塔流量、清洗气流量、中段气补充流量、冷冻水量的合理控制,较好的控制清洗塔的塔底压力、中和水温度、中和水中的CO2浓度等重要指标,既稳定了中和水的CO2浓度,又保证了碳化塔的清洗效果。制碱过程优化控制器和清洗过程优化控制器中的各控制器之间各自独立,但也具有一定的内在联系,它们是一个有机整体。

2.3 优化控制与DCS操作界面控制切换

为了实现优化控制系统与常规控制系统的无干扰切换,让优化控制系统具有更好的灵活性,在优化控制系统中,每一回路都可自由切换。即使优化控制的投运过程中出现故障,如果出现通讯故障,应切除所有优化控制开关。若某个子控制器优化控制开关切除时,需将该控制器所有优化控制回路开关切除。这些功能的实现均采用DCS系统组态软件中功能块进行编程,编写程序能为优化控制系统实现安全切换,进行逻辑、写值判断等功能。DCS操作界面上有优化操作按钮,当生产平稳时,点击此按钮即可进入优化控制界面进行相应的操作。如果生产过程波动较大时,用鼠标单击此按钮进入DCS操作界面,操作员发出操作指令,进行生产过程控制。

我厂自2007年碳化工序优化控制系统投运以来,自控水平有了进一步提升。它不仅有DCS对整个碳化工序装置控制、监视,实现操作自动化功能,而且有自动平衡生产过程,稳定了碳化塔的中部温度和出碱的流量,降低了生产成本,增加了效益。

TP 273;TQ 114.16

B

1005-8370(2011)03-38-03

2010-12-7