基于气流成网技术的红麻/聚丙烯汽车内饰板材的研制*

2011-12-13赵燕燕郑来久

赵燕燕 郑来久

(大连工业大学纺织与材料工程学院,大连,116034)

基于气流成网技术的红麻/聚丙烯汽车内饰板材的研制*

赵燕燕 郑来久

(大连工业大学纺织与材料工程学院,大连,116034)

采用气流成网技术将红麻/聚丙烯(PP)纤维开松混合后制成纤网,以针刺、热压成型工艺制造汽车内饰板材。研究了成网过程中红麻和PP纤维的混比、成网机输送帘速度和气流成网机下风机速度等工艺参数对红麻/PP纤维复合汽车内饰板材的弯曲强度、拉伸强度和冲击强度等性能的影响。试验确定了最佳的成网工艺参数:红麻/PP纤维质量比35/65、成网机输送帘速度2.5 m/min、气流成网机下风机速度900 r/min。在最优工艺条件下制得的红麻/PP复合板材的弯曲强度为31.02 MPa、拉伸强度为 19.98 MPa、冲击强度为 1.30 kJ/m2。

红麻,聚丙烯纤维,气流成网,汽车内饰材料,性能

近年来汽车内饰材料逐渐向绿色、环保、低碳的方向发展[1-3]。传统的汽车内饰件主要以通用塑料[聚丙烯(PP)、聚氨酯(PU)、聚氯乙烯(PVC)、丙烯腈—丁二烯—苯乙烯共聚物(ABS)]为主,这些材料不易降解、不能再生,因此开发以可降解的天然纤维为原材料的汽车内饰材料成为一种研究趋势[4-7]。天然纤维中的红麻质轻、价廉、可生物降解、对环境无污染,并且具有较高的比强度和比模量,可与热熔型纤维结合开发出环保汽车内饰材料,该类材料具有高强度、高弹性模量和耐冲击等性能[8-9]。印度率先将红麻复合材料应用到了汽车领域,随后欧、美、日本等研发了以亚麻、大麻为增强体的新型高强度材料[10]。同时,国内也有许多学者对麻纤维增强复合材料进行了一定的研究,但尚未见到有关采用气流成网,再针刺、热压的方法研制红麻/PP汽车内饰板材的报道。气流成网法是利用空气流输送纤维,对纤维损伤小,纤维呈无序杂乱排列,可提高纤网中纤维的各向同性,降低纤网纵横向强力比,从而提高最终产品的性能。

本文以红麻纤维为增强体、PP纤维为基体,采用气流成网技术,再针刺、热压的方法开发红麻/PP汽车内饰板材。主要对气流成网过程中红麻和PP纤维的混比、成网机输送帘速度和气流成网机下风机速度等工艺参数进行研究,确定了较好的制造工艺。

1 试验部分

1.1 材料

红麻纤维:直径 15 ~25 μm,相对密度 1.211,断裂伸长率2%;

PP纤维:6.6 dtex×66 mm,单纤维强度485 mN/tex,断裂伸长率28%。

1.2 设备和仪器

成网机,Oerlikon Neumag公司;

BG311-330针刺机;

热风黏合烘箱,德国S﹠M公司;

SFU017系列多筒式除尘机组;

DPE-10/12/16A/B/C系列摇臂式液压截断机;

YG028-300型电子强力机。

1.3 工艺流程

纤维开松→混合→气流成网→ 针刺加固→热压黏合→冷却成型。

1.4 测试方法

(1)弯曲性能按GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》进行测定;

(2)拉伸性能按GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》进行测定;

(3)悬臂梁冲击性能按GB/T 1843—1996《塑料悬臂梁冲击试验方法》进行测定。

1.5 气流成网单因素试验

通过改变纤维成网工艺参数,对在不同参数值下形成的纤网进行相同工艺的针刺和热压黏合,冷却后得到红麻/PP复合板。以板材的弯曲强度、拉伸强度和冲击强度为检测指标,分别以红麻和PP纤维的混比、成网机输送帘速度和气流成网机下风机速度为考察因素进行单因素试验。分析各因素对板材性能的影响,确定最佳的成网工艺。

2 结果与讨论

2.1 原料混比对板材性能的影响

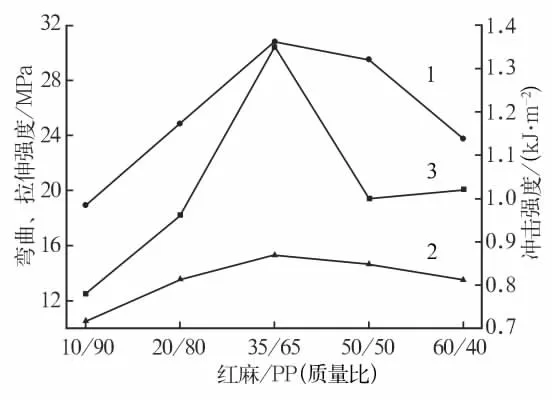

在气流成网机下风机速度为800 r/min,成网机输送帘速度为2.5 m/min,主锡林速度为2 200 r/min,工作辊/剥棉辊速度为25 r/min,横向吹风机速度为800 r/min试验条件下,考察红麻/PP纤维混比对板材性能的影响,结果如图1所示。

图1 原料混比对板材性能的影响

由图1可知,麻纤维增强复合材料的弯曲强度、拉伸强度和冲击强度随红麻纤维含量的增加先增强后减弱。在红麻/PP纤维质量比为35/65时,板材的弯曲强度、拉伸强度和冲击强度达到最大值,分别为 30.82 MPa、15.31 MPa 和 1.35 kJ/m2。这是因为当红麻质量分数低于35%时,红麻纤维之间相互作用较弱,纤维间缠结程度低,作为增强纤维其增强效果不佳;当红麻质量分数高于35%时,起热熔黏合作用的PP纤维含量减少,导致麻纤维之间的黏合点减少,红麻/PP板材的力学性能下降;当红麻质量分数为35%时,起增强作用的红麻纤维和起热熔黏合作用的PP纤维混合较为均匀,板材的应力分布也相对均匀,强度得到提高,红麻/PP板材的力学性能最优。

2.2 成网机输送帘速度对板材性能的影响

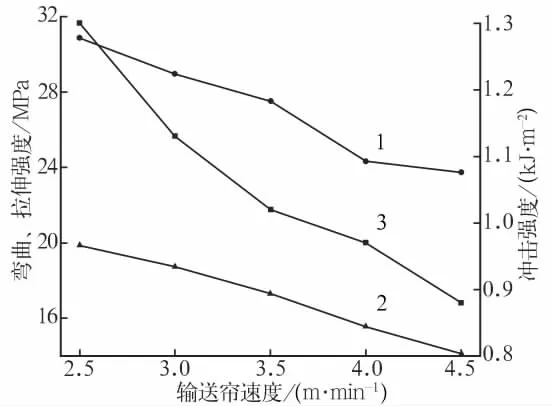

在气流成网机下风机速度为900 r/min,红麻/PP纤维质量比为35/65,主锡林速度为2 200 r/min,工作辊/剥棉辊速度为25 r/min,横向吹风机速度为800 r/min试验条件下,考察成网机输送帘速度对板材性能的影响,结果如图2所示。

图2 成网机输送帘速度对板材性能的影响

由图2可知,麻纤维增强复合材料的弯曲强度、拉伸强度和冲击强度随成网机输送帘速度增加而减小,其原因有两方面。

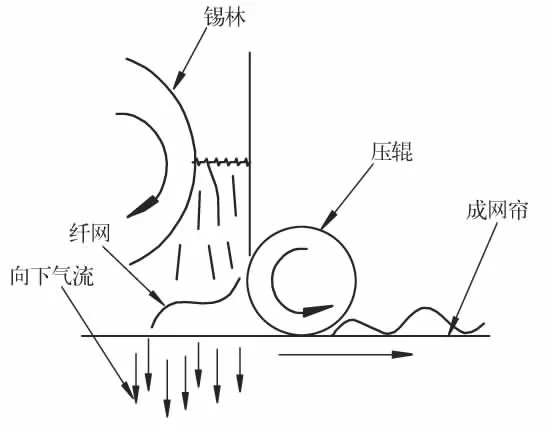

第一,输送帘的作用主要是负责带走成网风道(图3)中落下的纤维形成的高蓬松纤网。成网机输送帘速度提高,成网风道中单位时间内下落的纤维量不变,此时落在输送帘上的纤网面密度降低,纤维层内存在局部空缺,使纤维层均匀性下降。又因为成网机和前方设备对纤网均匀度没有补偿功能,若纤网的均匀度差,形成的板材应力分布不均匀,板材的力学性能也变差。

第二,成网机输送帘速度提高导致前方设备生产速度相应提高,特别是热压黏合烘箱内输送帘速度提高,减少了热熔黏合纤维(PP纤维)在烘箱内的加热时间,熔融的PP纤维量减少,致使麻纤维之间的黏合点减少,导致板材的力学性能下降。

为了保证实际生产速度,成网机输送帘速度最低控制在2.5 m/min,此时红麻/PP板材的弯曲强度为30.87 MPa、拉伸强度为19.87 MPa、冲击强度为1.30 kJ/m2,可满足汽车行业质量指标的要求。

图3 成网风道结构模型

2.3 气流成网机下风机速度对板材性能的影响

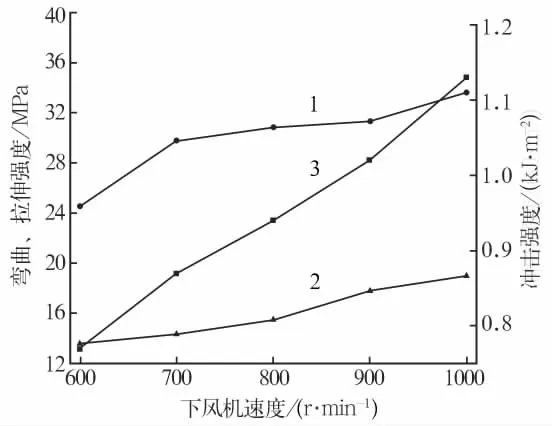

在成网机输送帘速度为2.5 m/min,红麻/PP纤维质量比为35/65,主锡林速度为2 200 r/min,工作辊/剥棉辊速度为25 r/min,横向吹风机速度为800 r/min试验条件下,考察气流成网机下风机速度对板材性能的影响,结果如图4所示。

图4 气流成网机下风机速度对板材性能影响

由图4可知,麻纤维增强复合材料的弯曲强度、拉伸强度和冲击强度随气流成网机下风机速度的增加而增强。从图3成网风道结构模型中可以看出,在成网帘下方有抽吸气流存在,气流的大小由下风机速度决定。随下风机速度的增加,网帘下方的抽吸气流增大,导致网帘下方的负压值增大,负压值增大后对从锡林表面脱离的纤维的吸力增大,在输出网帘速度不变的情况下,纤网的面密度增加,均匀性得到提高,最终麻纤维增强复合材料的弯曲强度、拉伸强度和冲击强度都得到提高。当下风机速度为600 r/min时,对应的负压值约为250 Pa,负压较小,对成网帘上纤维的吸力较小,使锡林与成网帘之间的纤维随气流的扰动作不规则运动而产生缠结,导致纤网产生云斑、破洞等疵点,严重降低了纤网和板材的质量;当下风机速度为1 000 r/min时,对应的负压值约为1 000 Pa,负压较大,对成网帘上纤维的吸力增大,使从锡林表面脱离的纤维箭簇状落于成网帘上,不利于纤维的释放伸展和纤网的高蓬松,即不利于形成均匀的纤网,会降低板材的力学性能。根据实际生产需要,气流成网机下风机速度一般控制在900 r/min左右。

3 结论

对原料混比、成网机输送帘速度和气流成网机下风机速度三个成网工艺参数的研究表明:

(1)红麻/PP纤维的质量比在35/65时,板材的弯曲强度、拉伸强度和冲击强度等达到最优。

(2)成网机输送帘速度的提高会降低板材质量,速度控制在2.5 m/min时,板材质量能够满足汽车行业产品质量要求。

(3)提高气流成网机下风机速度,如达到900 r/min,在一定程度上可以提高气流成网机产量和产品质量。

(4)用上述单因素试验确定的最佳工艺参数是:红麻/PP纤维质量比35/65、成网机输送帘速度2.5 m/min、气流成网机下风机速度900 r/min。在该工艺条件下制得的红麻/PP板材,其弯曲强度为31.02 MPa、拉伸强度为19.98 MPa、冲击强度为1.30 kJ/m2。

以红麻纤维作为增强材料,PP纤维作为热熔黏合纤维,采用气流成网技术开发麻纤维增强复合材料具有很大的优势和发展空间,有望在汽车内饰材料方面得到更广泛的应用,这将为麻纤维的综合利用提供新的途径。

[1]何婷婷,郑来久.基于释放负离子红麻纤维汽车内饰材料研究[J].中国麻业科学,2011,33(3):122-131.

[2]KANEKO T,SUZUKI M.Automotive applications of Magnesium Alloys[J].Materials Science Forum,2003,419(1):67-72.

[3]DUCHIN F,LANGE G M.Prospects for the recycling of plastics in the United States[J].Structural Change and Economic Dynamics,1998(9):307.

[4]向阳.中国车用非织造材料的发展前景[J].汽车与配件,2006,36(17):40-42.

[5]郝秀阳,云高杰.汽车用非织造布内饰材料[J].现代纺织技术,2010(3):54-55.

[6]姚明华,万玉峰.新型纺织品复合材料在汽车内饰中的应用[J].上海纺织科技,2010,38(5):20-21.

[7]宋超.新型汽车制造材料——天然纤维[J].汽车维修,2007(11):2-3.

[8]ZHENG Laijiu,DU Bing,XING Jun,et al.Bio-degumming optimization parameters of kenaf based on neural network model[J].Journal of Textile Institute,2010,101(12):1075-1079.

[9]ZHENG Laijiu,DU Bing,HUANG Xiuao.Research on pectase secreted by aspergillus niger degumming kenaf bast fiber[J].Journal of Donghua University,2007,24(3):404-407.

[10]MITRA B C,BASAK R K,SARKAR M.Studies on jute-reinforced composites,its limitations,and some solutions through chemical modifications of fiber[J].Journal of applied polymer Science,1998,(67):1093.

Research on kenaf/PP fiber composite car interior plate by airlaid technique

Zhao Yanyan,Zheng Laijiu

(Textile and Materials Engineering Institute,Dalian Polytechnic University)

Kenaf and PP fibers were opened and mixed to be produced web by airlaid technique and be manufactured car interior plate by needle-punching process and thermal-calender forming technique.The influence of mixing ratio and web-forming speed and velocity of draft fan on bending strength and stretch strength as well as bursting strength of kenaf/PP fiber composite car interior plate were studied.Throughout test the optimum web-forming technique parameters were defined,mass ratio of kenaf/PP fiber was 35/65,convey speed of web-forming was 2.5 m/min and velocity of draft fan was 900 r/min.Under the excellent technique condition the bending strength of the produced kenaf/PP composite plate was 31.02 MPa and the stretch strength was 19.98 MPa as well as impact strength was 1.30 kJ/m2.

kenaf,polypropylene fiber,airlaid web-forming,car interior material,performance

TS176+.5

A

1004-7093(2011)09-0011-04

*辽宁省高校创新团队项目(LT2010010);辽宁省重点实验室项目(2008S020)

2011-07-18

赵燕燕,女,1985年生,在读硕士研究生。研究方向为天然纤维生物技术。

郑来久,E-mail:fztrxw@dlpu.edu.cn