水刺非织造布形态稳定性研究

2011-12-08马秀华宣志强潘峰峰

马秀华 宣志强 潘峰峰

(1.江苏悦达集团,盐城,224001;2.盐城纺织职业技术学院,盐城,224005)

水刺非织造布形态稳定性研究

马秀华1宣志强2潘峰峰2

(1.江苏悦达集团,盐城,224001;2.盐城纺织职业技术学院,盐城,224005)

采用传统的水洗—干燥循环试验方法来模拟服用过程,研究水刺非织造布水洗后的形态变化,包括水洗次数对收缩率、手感和外观的影响。结果表明:经过多次水洗后水刺非织造布形态可以达到稳定;超细纤维水刺非织造布在水洗过程中纤维会进一步分纤,手感和性能更佳;以短纤维为原料的水刺非织造布水洗后会出现严重的起毛起球现象。

水刺非织造布,形态稳定性,水洗试验

经过多年的发展,非织造布作为新型纺织材料已经进入各行各业的许多领域,广泛应用于服装辅料、产业用材料及一次性日用品(如湿纸巾、妇女卫生巾和儿童纸尿裤等)。

水刺法是非织造布的主要固结技术之一。水刺技术的日臻完善使水刺非织造布的风格特别接近于传统纺织品。

有文献[1]介绍了聚酯/聚酰胺6(PET/PA6)复合纺粘水刺非织造布的结构和性能,包括纤维截面形态、透气性能、强伸性能、吸水性能和过滤性能。本文旨在通过试验对水刺非织造布形态稳定性进行初步探讨。

1 试验部分

1.1 材料

试验取用四种水刺非织造布。试样1和试样2是普通平纹水刺非织造布,试样3和试样4是双组分复合超细纤维水刺非织造布。各种试样的原材料和规格见表1。

表1 试样的原材料及规格

1.2 仪器

Y089A型全自动缩水率试验机(A型洗衣机——前门加料水平滚筒型),量尺,不褪色黑色碳素笔,平滑测量台,YG777A型全自动通风式快速恒温烘箱。

1.3 方法

本试验试样的准备、标记、测量、洗涤和干燥程序按国家标准 GB/T 8628—2001和 GB/T 8629—2001进行。每种非织造布各选取2块试样,进行测试,计算平均值,以减少误差。每块试样上标记一对基准点,在进行处理的前后测量每对基准点之间的距离。试样在洗涤前,在规定的标准大气环境中测量尺寸;试样在洗涤、干燥后,再次测量其尺寸;计算试样的尺寸变化率。试验在自然大气条件下完成。试验步骤如下:

(1)选样。

(2)剪裁试样:每块试样尺寸300 mm×400 mm,每种试样各裁剪2块。

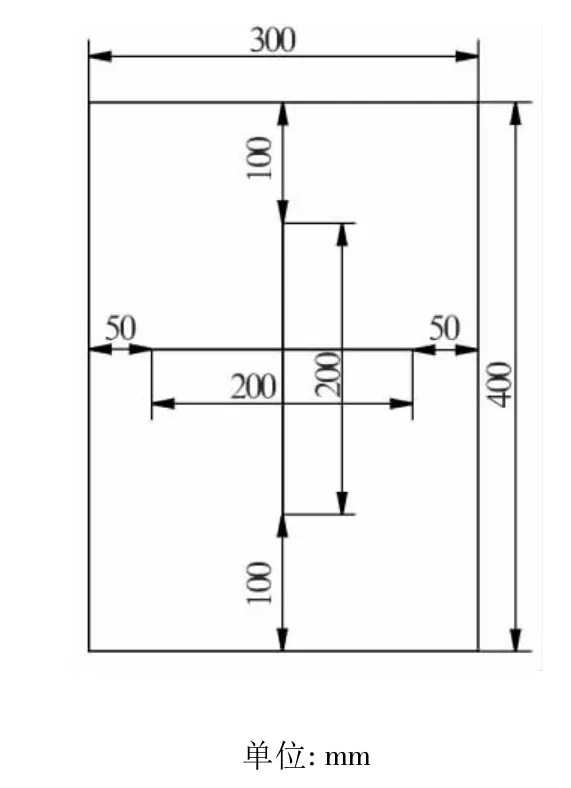

(3)做标记:将试样放在平滑的测量台上,在试样的中部位置分别在纵向和横向各做一对标记,标记之间相距200mm,标记与试样边缘距离不小于50 mm(图1)。

图1 试样测量点标记

(4)洗涤前尺寸测量:将试样平放在测量台上,轻轻抚平褶皱,避免试样扭曲;将量尺放在试样上,测量两标记之间的距离,所测得的原始标记尺寸为200 mm。

(5)水洗:将待洗试样装入Y089A型全自动缩水率试验机,加入水,以机筒高度1/2的水量为宜;开启洗衣机,在40℃下搅动12 min,关闭洗衣机,取出试样。

(6)烘箱干燥:把水洗后的试样放在YG777-A型全自动通风式快速恒温烘箱内的筛网上,摊平,用手除去褶皱,注意不要使其伸长或变形;烘箱温度为(60±5)℃,烘40 min;取出试样,将试样平放在测量台上,轻轻抚平褶皱,避免试样扭曲;将量尺放在试样上测量其水洗干燥后两标记之间的距离,记录数值。

(7)重复水洗—干燥:从步骤(5)到步骤(6)是一次水洗—干燥过程,持续重复做10次,记录每次测量数值。

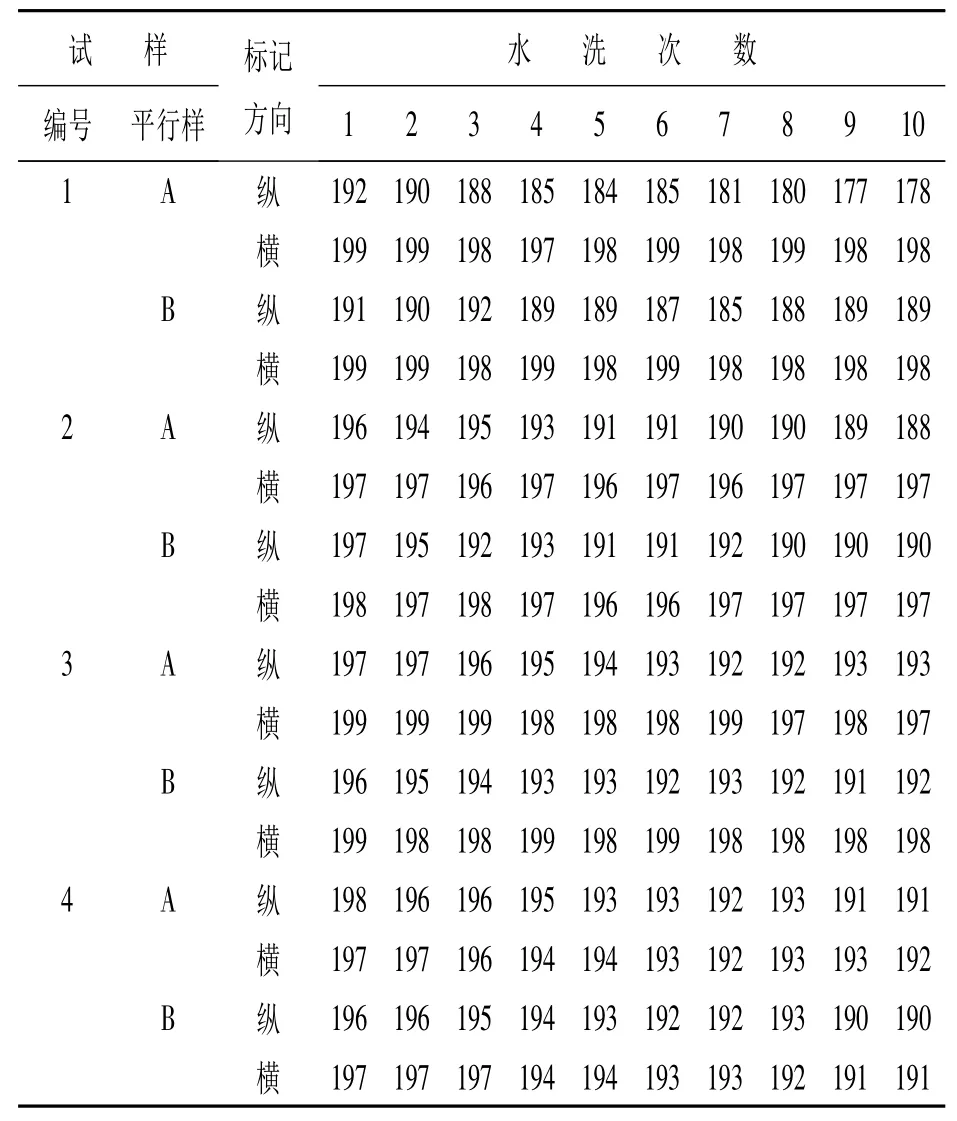

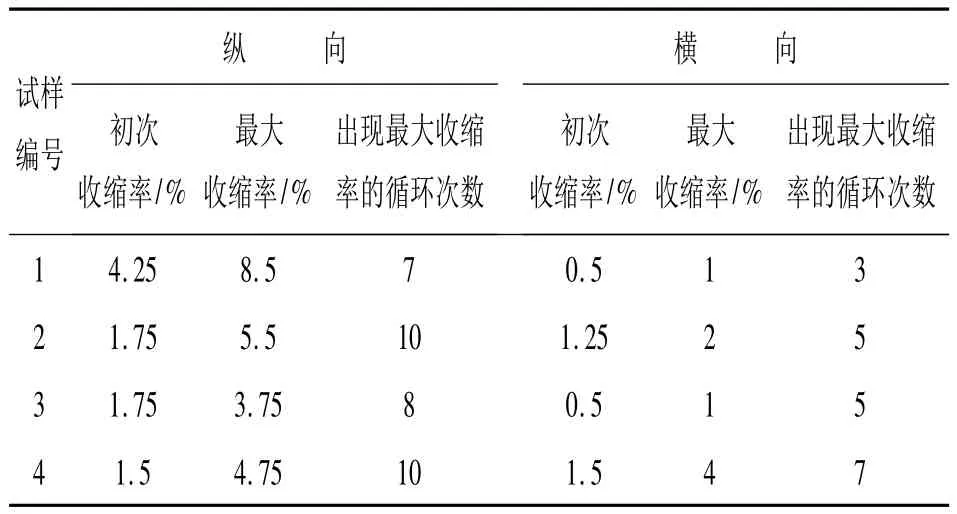

表2是试样水洗后尺寸稳定性的测试结果。

表2 试样水洗后尺寸稳定性测试结果(单位:mm)

2 结果与讨论

2.1 表面形态

在所试验的四种试样中,试样1、试样2和试样3水洗后表面出现毛、球,随着水洗—干燥循环次数增加,毛、球增加;试样4很少起毛起球。此外,试样3和试样4不均匀的水针纹明显突出。

试验表明,试样1、试样2和试样3表面起毛起球现象比传统纺织品要严重得多。传统纺织品是先将纤维制成纱线,再针织或梭织成布,纤维在纱线中沿长度方向有序排列,按一定的捻度把合成型,纤维被彼此挤压和覆盖,纤维抱紧,外露的纤维端比较少,因此表面起毛起球现象比较少。而试样1、试样2和试样3是直接将纤维梳理成网,纤维之间覆盖少;且水刺时为了使纤维网中的纤维相互缠结以提高非织造布的强力,必须将纤维表面刺伤以利于缠结,所以非织造布中纤维伸出端更多;再是非织造布缠结点纤维的结合力比传统纺织品纱线中纤维的抱合力要小很多,经过水洗,特别是采用滚筒洗涤和经过烘干,纤维得到更大程度的松弛,更容易散开,从而更加容易在表面形成毛球。

试样4是纺粘水刺非织造布,是连续长丝形成的纤维网,其纤维毛端比短纤维梳理形成的纤维网少,尽管原材料是100%合成纤维,但是表面起毛起球不明显。

图2是试样4水洗前后表面照片。照片显示,非织造布经过多次水洗—干燥后,表面平整度下降,特别是水针纹异常凸出,且极不均匀,即使用熨斗熨烫也不能恢复。这说明在水洗—干燥过程中,非织造布表面在水针冲击处和非冲击处的变形是不相同的。

图2 试样4水洗前后表面形态对比

2.2 手感

试样1和试样2水洗前后的手感基本没有变化;试样3和试样4经过多次水洗后,更具有像羔羊皮或桃皮绒的手感。

试样3是用橘瓣型双组分复合超细短纤维制成的水刺非织造布,试样4是通过纺粘法制成的橘瓣型双组分复合长丝超细纤维水刺非织造布。对于橘瓣型双组分复合超细纤维水刺非织造布,无论是长丝还是短纤维,分纤都是在水刺过程中进行的,依靠水针的强力冲击将纤维分离,分纤率取决于水刺次数和水针强力,所以后加工工艺,特别是水刺压力、机械张力等都会影响纤维的分纤率。分纤率决定着非织造布的手感。试验表明,双组分复合超细纤维水刺非织造布在经过水洗后,特别是多次水洗后,更具有像羔羊皮或桃皮绒的手感。这一现象说明:双组分复合超细纤维水刺非织造布在生产过程中复合纤维并没有被100%分纤,在水洗过程中受到水的冲击会继续分纤,使纤维的分纤率进一步提高。因此,用双组分复合超细纤维水刺非织造布制成的耐用消费品,水洗后的手感比水洗前好,也就是在使用过程中,制品的手感会越来越好,越来越像羔羊皮或桃皮绒。

2.3 外形尺寸

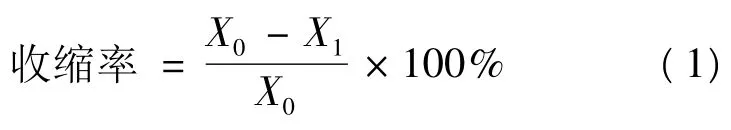

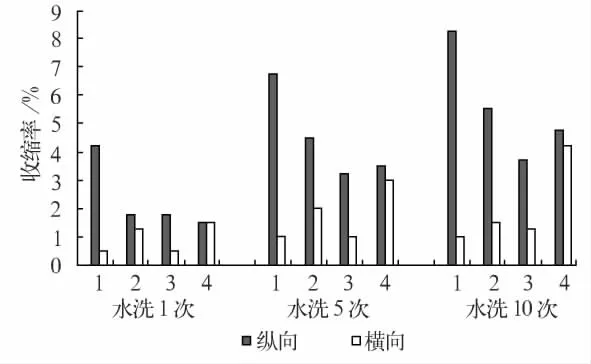

按公式(1)计算表2中各试样的尺寸收缩率,结果示于图3和图4。

式中:X0——初始尺寸;

X1——水洗—干燥后尺寸。

从图3和图4可以看出,在对水刺非织造布进行10次水洗—干燥循环处理过程中,随着循环次数增加,水刺非织造布的纵向和横向收缩率增大,亦即循环次数越多,收缩率越大,非织造布的变形越大。

图3 试样10次水洗—干燥处理的纵向收缩率

图4 试样10次水洗—干燥处理的横向收缩率

初次收缩率、最大收缩率和最大收缩率发生的水洗—干燥循环次数列于表3。试验表明,第1次水洗—干燥后,试样2~试样4的纵向收缩率均不大于2%,试样1纵向收缩率接近5%,说明试样1的可变化程度大,形态极不稳定。经过多次水洗—干燥循环后,试样出现最大收缩率。在四个试样纵向和横向最大收缩率的8个数据中,有6次出现最大收缩率的水洗—干燥循环次数都没有达到试验总次数(10次),说明试验数据趋于稳定,也就是随着水洗—干燥循环次数的增加,非织造布外形尺寸达到一个稳定状态。

表3 试样水洗—干燥循环试验尺寸变化情况

纺织品作为柔性材料因其结构特点而易于变形,可以用适当方式消除织物的内应力,使纤维松弛,以达到尺寸稳定的状态,即平衡状态。

本试验采用全自动试验设备,以滚动方式进行洗涤、脱水及烘干,赋予四种试样完全的松弛作业,有效地消除水刺非织造布从纤维原料到卷材加工过程中形成的工艺应力,使非织造布外形尺寸趋于稳定,处于完全松弛状态。这也说明水刺非织造布与传统纺织品一样,存在一个完全的松弛稳定状态,只要经过适当的松弛过程,消除内应力,可以达到保持尺寸稳定的目标。

表3数据表明,纵向达到稳定(最大收缩率)所经历的水洗—干燥循环次数远远大于横向达到稳定状态的循环次数,说明横向比纵向更加容易达到完全松弛的稳定状态。

由上可知,对应用于在使用过程中需要经过多次洗涤的日常服用领域的非织造布,应该选择适当的后加工工艺,消除其在水刺成型过程中产生的内应力,以使产品在使用过程中不会过多回缩,保持产品外形尺寸。

2.4 收缩率

2.4.1 铺网方式的影响

非织造纤维网的铺网方式主要有直铺成网和交叉铺网两种方式。试验表明,直铺成网的非织造布比交叉铺网的非织造布收缩率大。如图3所示,试样1纵向初次收缩率是4.25%,最大收缩率为8.5%;试样2是交叉铺网的非织造布,面密度比试样1仅提高了5 g/m2,而初次收缩率仅为1.75%,不到试样1的一半,最大收缩率是5.5%,也远远低于试样1。这说明直铺成网的试样1极容易变形。同样的情况也发生在超细纤维水刺非织造布上。试样3是超细短纤维制成的水刺非织造布,其纵向最大收缩率为4%;试样4是超细纤维长丝制成的水刺非织造布,其纵向最大收缩率为4.75%。试样3采用交叉铺网,而试样4是直铺成网。图4所示的横向收缩率情况与图3所示的纵向收缩率情况相同。因此,铺网方式极大地影响水刺非织造布的收缩率。直铺成网的纤维网中纤维排列较多地趋向一个方向,纤维与纤维之间缺少横向联系是非织造布变形大的原因之一。

2.4.2 面密度的影响

试样1、试样2和试样3的面密度分别是45、50和90 g/m2。从图3和图4可见,低面密度试样的纵向收缩率大于高面密度试样的纵向收缩率,而面密度对试样横向收缩率的影响要比对纵向收缩率的影响要小很多。水刺非织造布用于服用领域时,应该选择面密度较大的产品,最好不低于80 g/m2;如果采用面密度50 g/m2左右的薄型非织造布,因容易变形,不能单独用来加工内衣制品,可以复合在针织物或机织物表面,一般用于加工女性内衣。

2.4.3 纤维内部应力状态的影响

图3和图4表明:试样3的收缩率低于试样4,而试样3的面密度比试样4的面密度低10 g/m2,这似与面密度对收缩率影响的一般规律不符。这是因为试样3和试样4使用的原料不同,分别是短纤维和长丝。在生产过程中,一般短纤维比长丝有更好的松弛和定型,纤维中分子内应力消除的程度更大,纤维本身的收缩率小。笔者曾经测试,一般短纤维的热风收缩率低于3%,而长丝FDY的热收缩率达到8%左右。样品4采用纺粘长丝直接成网,初生纤维成形后通过气流牵伸,不再进行热定型,所以纤维内部应力大,纤维的收缩率大,非织造布的稳定性不如以短纤维为原料制得的非织造布好,对外表现出收缩率大,尺寸不稳定。

2.5 水刺非织造布纵向/横向收缩率比较

图5表明:水刺非织造布的纵向收缩率都明显大于横向收缩率;不同的非织造布纵向/横向水洗收缩率比不同,样品1的纵向/横向收缩率差异最大,试样2和试样3采用交叉铺网,其纵向/横向收缩率相差比较小。

图5 水洗—干燥循环后试样纵向/横向收缩率对比

试样4纵向/横向收缩率也比较接近。试样4采用纺粘法技术生产,聚合物纺丝直接成网,纤维没有经过化纤生产过程中的热定型,同时又采取直铺成网,纵向排列的纤维多,纤维间横向联系较少,导致试样4的收缩率比试样3的收缩率大,但是纵向/横向收缩差异不大。

3 结论

(1)水刺非织造布的尺寸变化率随着洗涤次数的增加而增大,经过多次水洗—干燥循环处理后,可以达到一个稳定状态。

(2)水刺非织造布的收缩率与诸多因素有关,如纤维状态、铺网方式和面密度等。

(3)超细纤维水刺非织造布,无论是长丝还是短纤维,随着使用过程中多次洗涤,布面手感更接近桃皮绒,性能更佳;超细纤维水刺非织造布能在水洗过程中进一步分纤,手感柔软。

(4)水刺非织造布经过多次水洗—干燥循环处理,特别是滚筒式水洗—干燥,以短纤维为原料的非织造布会出现严重的起毛起球现象,纺粘长丝制成的水刺非织造布则不会发生明显的起毛起球现象。

[1]侯翠芳.PET/PA6复合纺粘水刺法非织造布的结构性能[J].非织造布,2009,17(6):35-38.

The study on morphology stability of spunlaced nonwovens

Ma Xiuhua1,Xuan Zhiquang2,Pan Fengfeng2

(1.Jiangsu Yueda Group; 2.Yncheng Textile Vocation Technical College)

Adopting traditional wash-dry cycle method to make simulating test,the shape change of spunlaced nonwovens after washing process including influence of wash times on shrinkage ratio and hand as well as morphology of the nonwovens were studied.The result demonstrated that the shape of spunlaced nonwovens could be stable after many times of washing,superfiber spunlaced nonwovens would be separated fibrous further and obtained better hand and performance during wash processing and staple spunlaced nonwovens would appear extreme raising and pilling.

spunlaced nonwovens,shape stability,wash test

TS176+.3

A

1004-7093(2011)09-0028-05

2011-05-03;修改稿:2011-06-20

马秀华,男,1969年生,工程师。主要从事纺织产品研究。