粉末铁基高温合金的制备工艺研究*

2011-12-12崔大伟

崔大伟

(潍坊学院,山东 潍坊 261061)

粉末铁基高温合金的制备工艺研究*

崔大伟

(潍坊学院,山东 潍坊 261061)

采用粉末机械合金化-温压成型-真空烧结等方法制备了氧化物弥散强化铁基高温合金MA956,并对其制备工艺和组织性能进行了研究。结果表明,高能振动球磨4h粉末颗粒细小均匀,已经基本实现了合金化,将其在120℃、500MPa条件下进行温压成型,压坯密度比常温模压工艺提高了0.3g/cm3;烧结温度对烧结体组织和性能有较大的影响,粉末压坯在1350℃烧结其致密度最高,为90.8%,且显微组织致密性好。

铁基高温合金;氧化物弥散强化;机械合金化;温压;真空烧结

铁基高温合金广义地讲是指以铁为基体,使用温度为600℃-850℃的奥氏体型耐热钢和高温合金,被广泛用于制作航空发动机、燃气轮机耐高温抗氧化部件以及能源、化工等工业部门的耐高温材料等[1]。铁基高温合金的热稳定性和抗氧化性虽然比镍基和钴基高温合金稍差,但考虑到我国镍、钴资源匮乏,而铁资源丰富,用铁代替镍钴,对于节约短缺的战略元素,推动我国宇航工业的发展具有特殊重要的意义[2]。

氧化物弥散强化(oxide dispersion strengthened,ODS)高温合金是在高温合金中加入Y2O3、A12O3、Th O2等高热稳定性和化学稳定性的纳米氧化物颗粒,使其均匀分散在基体中,通过阻碍位错和晶界运动而产生强化的一类高温合金[3]。ODS高温合金从20世纪初就开始研究,直到1970年代机械合金化技术(mechanical alloying,MA)发明后才得到快速发展,MA也成为制备ODS高温合金的关键技术之一[4],采用此技术相继研制成功了MA753、MA754、MA6000、MA956等有代表性的ODS镍基、铁基和钴基高温合金。ODS铁基高温合金具有良好的室温高温拉伸性能、高温蠕变性能、疲劳性能、抗氧化性能,在高温、高强度中子辐射、高浓度氮和核反应堆冷却液环境中具有良好的综合性能,在航空航天、核工业及其他高温抗氧化环境中具有广泛的应用前景[5]。MA956合金是目前产量最大、应用范围最广的ODS铁基高温合金,其在氧化气氛下使用温度高达1350℃,抗氧化性能和抗腐蚀性能居各类高温合金之首位,还具有良好的加工性能,可以进行冷加工和焊接,因此被广泛用作航空发动机燃烧室内衬、壳体、活塞环和复合层板等[6]。

本文先采用机械合金化方法获得以Y2O3作为弥散相的铁基高温合金粉末,然后采用温压成型—真空烧结工艺制备了ODS铁基高温合金,并对机械合金化粉末的相结构、微观形貌、合金烧结体的组织结构及烧结性能进行了研究。

1 实验材料及方法

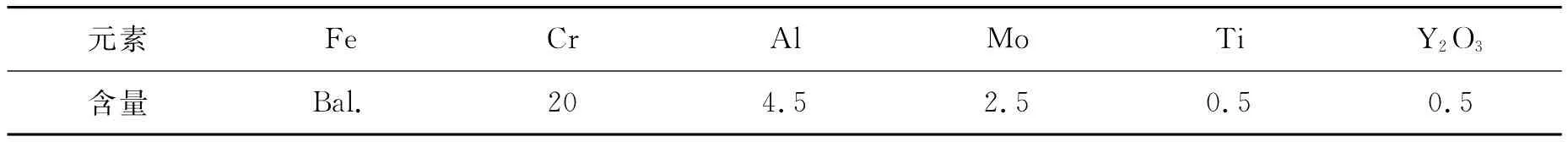

实验设计的铁基高温合金是在MA956合金(Fe-20Cr-4.5Al-0.5Ti-0.5Y2O3)的成分基础上添加了部分固溶强化元素Mo,其化学成分如表1所示。实验所采用的原料粉末及规格分别为:Fe粉(纯度99.98%,-500目)、Cr粉(纯度99.95%,-250目)、Al粉(纯度99.98%,-250目)、Ti粉(纯度99.89%,-250目)、Mo粉(纯度99.99%,-400目)及Y2O3粉(纯度99.99%,-400目)。将上述粉末按表1所示成分配比进行称重混合后,与不锈钢磨球一起放入不锈钢真空球磨罐中,在三维振动型高能球磨机上进行机械合金化实验。球磨机的振动频率为1000次/分,采用Φ8mm的不锈钢磨球,球料比为10:1,球磨时间为0-4h,为防止粉末球磨过程中发生氧化,球磨前将球磨罐先抽真空,然后再充满纯氩气,此过程反复三次,以尽量排除罐内的空气。将球磨粉末中加入1.5%的硬脂酸锌作为润滑剂,在120℃、500MPa的工艺条件下温压成Φ10mm的圆柱试样,随后进行真空烧结致密化,烧结温度为1250℃-1350℃,烧结时间为2h。

采用Dmax-RB型旋转阳极X射线衍射仪(Cu Kα谱线,λ=0.15405nm)对球磨粉末进行物相分析,用S250-MK2型扫描电镜对球磨粉末的组织形貌进行观察,用阿基米德排水法测量烧结试样的密度,用XJP-200型光学显微镜对烧结试样的微观组织进行观察。

表1 铁基高温合金的成分(wt%)

2 实验结果与分析

2.1 粉末的X射线衍射分析

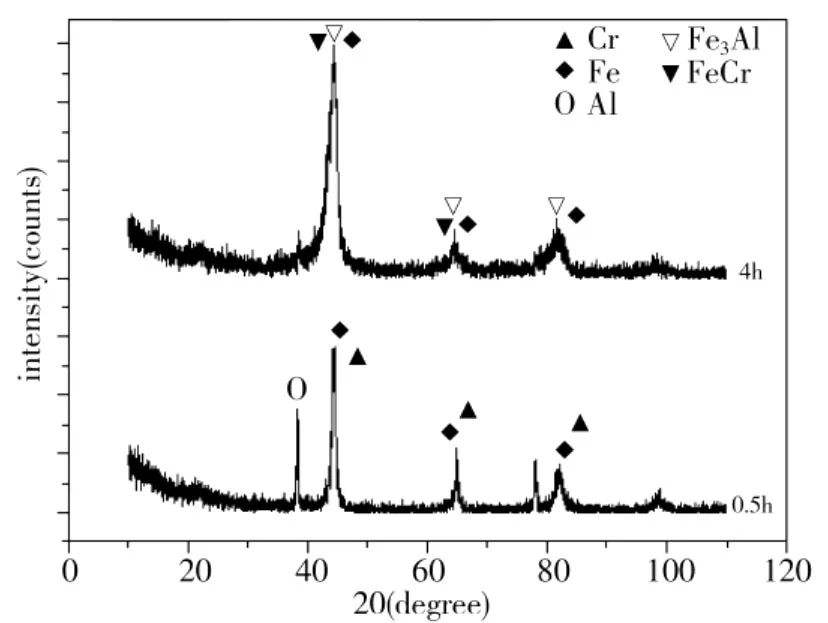

图1是原始混合粉末经过高能振动球磨0.5h和4h后粉末样品的X射线衍射图。从图1可以看出,球磨4h的粉末相对于0.5h的粉末衍射峰有很大的变化,球磨0.5h的粉末样品的主要组分Fe、Cr、Al等元素主要还是以单质形式存在,说明此时合金化程度仍较轻;而球磨4h后Cr和Al的衍射峰都基本消失了,Fe的衍射峰尽管存在,但是此时Cr和Al都已经和Fe分别形成了Fe-Cr固溶体和Fe3Al金属间化合物,说明高能振动球磨4h后机械合金化过程已经基本完成,形成的Fe3Al可以成为铁基高温合金的强化相。在衍射峰中没有发现Ti峰和Y2O3峰,可能是由于它们含量过少,因而难以通过粉末的X射线衍射检测到。

图1 高能振动球磨0.5h、4h后粉末的X射线衍射图

2.2 机械合金化粉末的形貌分析

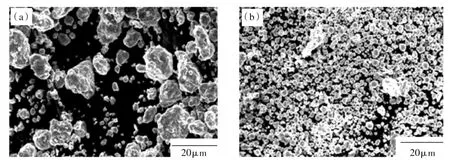

高能球磨过程是一个粉末颗粒破碎与冷焊相互作用的动态过程,在球磨过程中冷焊与破碎的主次关系在不同的阶段是不同的,在球磨的开始阶段,粉末较为粗大,此时破碎过程占据主导作用,粉末颗粒不断细化,晶粒内畸变不断增加;随着球磨时间的延长,粉末颗粒尺寸变细,破碎变的愈来愈困难,同时颗粒细化的过程中会有新鲜的表面不断形成,这些新鲜表面之间的接触会导致冷焊逐渐占优势,当颗粒的破碎与冷焊最终达到动态平衡时,继续球磨粉末颗粒尺寸不再细化,甚至发生粗化。图2(a)和图2(b)分别是高能振动球磨0.5h和4h粉末的SEM照片。通过对比可以发现,球磨0.5h由于时间太短,粉末颗粒未能充分破碎细化,颗粒尺寸仍比较粗大,粒径大小分布较不均匀,颗粒形状也比较不规则;球磨4h粉末颗粒明显细化,此时冷焊与破碎已经达到了动态平衡,粉末颗粒尺寸大小均匀,粒度分布较窄,焊合粉末的形状较为规则,粉末颗粒中的片层结构变得细小难以分辨,颗粒内已经实现了比较均匀的合金化。

图2 高能振动球磨粉末的SEM照片(a)0.5h;(b)4h

2.3 球磨粉末的温压成型

由于机械合金化粉末的加工硬化和晶格畸变严重,硬脆的粉末颗粒压制性能较差,因而采用普通常温模压工艺很难获得高的压坯密度。温压成型是指采用特殊的粉末加温、粉末输送和模具加热系统,将加有特殊润滑剂的预合金粉末和模具加热至130℃-150℃,同时为保证良好的粉末流动性和粉末充填行为,将温度波动控制在±2.5℃以内,然后按传统粉末压制工艺进行压制的一项新型粉末冶金生产技术。与传统的粉末冶金压制工艺相比,温压成型具有零件压坯密度高、压坯强度高、压制压力和脱模力低、压坯密度分布均匀且烧结性能好等技术优点,已成为当今极具发展潜力的新型粉末冶金成型工艺之一[7]。

实验对振动球磨4h的粉末加入1.5%的硬脂酸锌润滑剂,在500MPa压力下分别进行了常温压制和温压成型(120℃),测得压坯密度分别为5.81g/cm3和6.12g/cm3,可见通过采用温压技术,使得铁基合金粉末零件的压坯密度比常温模压工艺提高了0.3g/cm3,而且温压成型的样品与常温压制的样品相比,其表面更加光洁,脱模更容易,成品率比较高,发生掉边、掉角和分层的现象很少。

2.4 烧结工艺及烧结性能

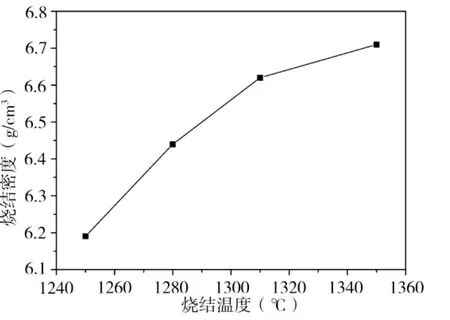

将振动球磨4h的粉末进行温压成型后,分别于1250℃、1280℃、1310℃和1350℃进行真空烧结,对所得的烧结样品进行了密度测试和金相组织观察。图3出示了粉末压坯的烧结温度与烧结密度的关系,可以看到随着烧结温度的逐渐升高,烧结密度也不断提高。当烧结温度为1350℃时,烧结体的密度达到最大值6.71g/cm3,相对密度为90.8%。

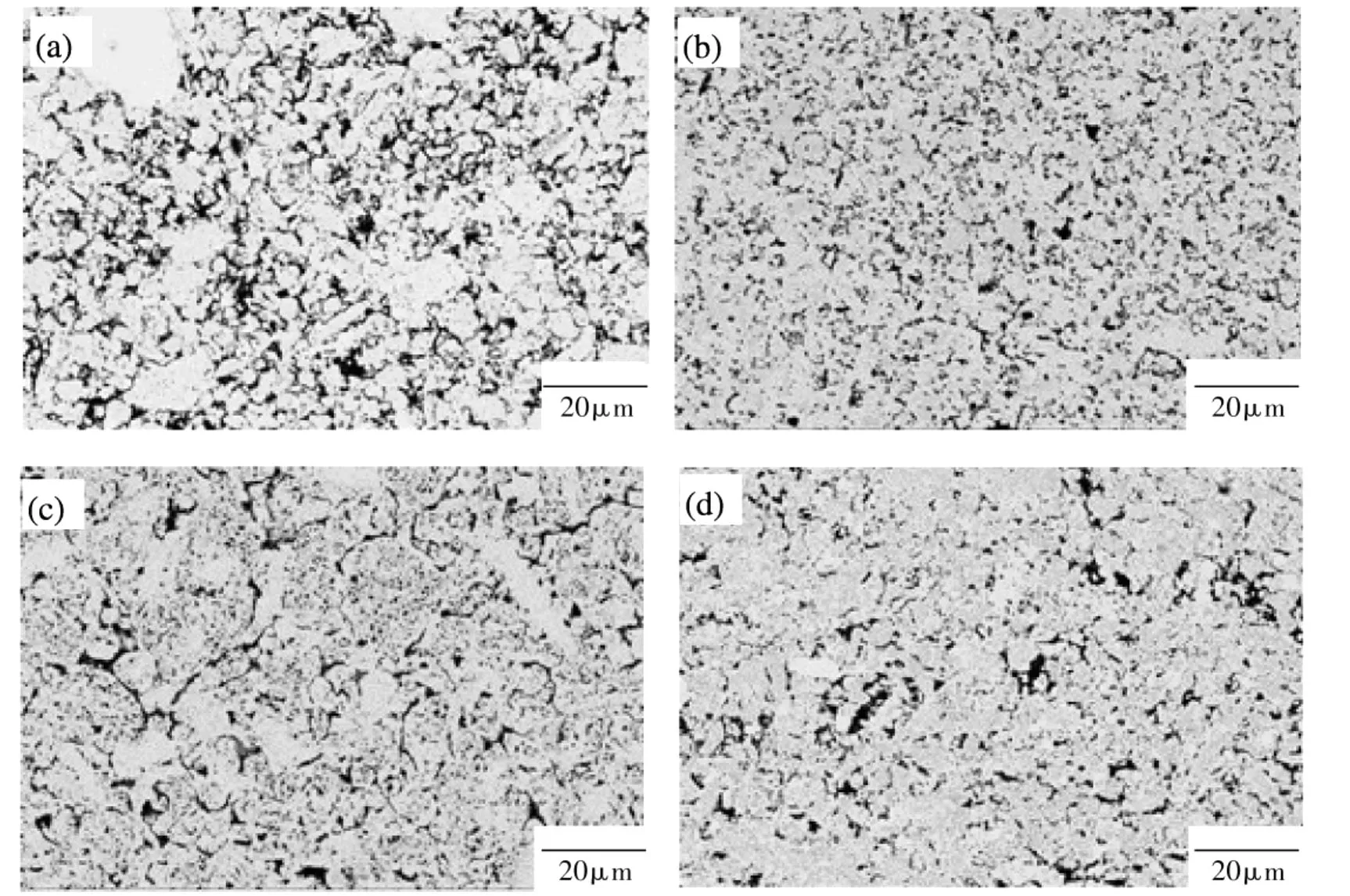

图4是粉末压坯在不同温度烧结后的SEM照片,可见烧结温度越高,烧结体的孔隙度越低。从图4(a)可以看到颗粒之间明显的轮廓以及较多的连通大孔洞,说明烧结温度过低,元素不能充分扩散,导致其致密度较低,通过能谱扫描发现Al元素聚集在颗粒边缘,这可能是因为Al元素熔点比较低,从而在烧结过程以液体的形式析出,阻碍了烧结致密化的进行;随着烧结温度的升高,元素的扩散变得更容易,颗粒之间间隙和空洞逐渐减少,烧结致密度也不断提高,从图4(d)中可以看到烧结体中只存在较少量孔洞,且大部分孔洞发生球化。

图3 烧结体的烧结温度与密度关系

图4 粉末压坯在不同温度烧结的SEM形貌(a)1250℃;(b)1280℃;(c)1310℃;(d)1350℃

3 结论

本文采用高能振动球磨工艺获得了氧化物弥散强化铁基高温合金粉末,然后利用粉末冶金温压成型-真空烧结等方法制备了MA956铁基高温合金。研究表明,高能振动球磨0.5h由于时间太短,粉末颗粒未能充分破碎细化,合金化程度较轻;球磨4h粉末颗粒细小均匀,颗粒内已经实现了比较均匀的合金化。将球磨4h粉末在120℃、500MPa条件下进行温压成型,压坯密度比常温模压工艺提高了0.3g/cm3。随着烧结温度的升高,粉末压坯的烧结密度不断提高,孔隙度逐渐降低。当烧结温度为1350℃时,烧结体的密度达到最大值6.71g/cm3,相对密度为90.8%,其微观组织中只存在较少量孔洞,且大部分孔洞发生球化。

[1]黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社,2000:4-12.

[2]师昌绪,仲增墉.我国高温合金的发展与创新[J].金属学报,2010,46(11):1281-1288.

[3]柳光祖,田耘,单秉权.氧化物弥散强化高温合金[J].粉末冶金技术,2001,19(1):20-23.

[4]Benjamin J S.Fundamentals of mechanical alloying[J].Materials Science Forum,1992,88(3):l-7.

[5]刘祖铭,张刘杰,刘咏,等.氧化物弥散强化铁基高温合金研究现状[C]//2009全国粉末冶金学术会议论文集.长沙:中南大学出版社,2009:45-51.

[6]张义文,杨士仲,李力,等.我国粉末高温合金的研究现状[J].材料导报,2002,16(5):1-4.

[7]易健宏,叶途明,彭元东.粉末冶金温压工艺的研究进展及展望[J].粉末冶金技术,2005,23(2):140-144.

(责任编辑:肖恩忠)

Preparation Technology of Iron Base Superalloy by Powder Metallurgy

CUI Da-wei

(Weifang University,Weifang 261061,China)

Oxide dispersion strengthened iron base superalloy M956 was prepared using powder metallurgy technology,including mechanical alloying,warm compaction and vacuum sintering.The preparation process,microstructure and property of this superalloy were also investigated.The results show that when high-energy vibration ball milling for 4h,the grains of the iron base superalloy powders are small and uniform,and their element alloying process has been finished.The powders milled for 4h were molded by warm compaction with 500MPa at 100℃,and the density of green compacts is 0.3g/cm3higher than those by cold pressing.The sintered body with a maximum relative density 90.8%can be obtained by vacuum sintering at 1350℃,showing a compact microstructure.

iron base superalloy,oxide dispersion strengthening,mechanical alloying,warm compaction,vacuum sintering

2011-08-20

山东省优秀中青年科学家科研奖励基金项目(BS2010CL046)

崔大伟(1975-),男,山东寒亭人,潍坊学院机电工程学院副教授,博士。研究方向:粉末冶金制备铁基合金,不锈钢工艺。

TG454 文献标识码:A 文章编号:1671-4288(2011)06-0099-04