双层管单层连接管道温度应力分析

2011-12-11党学博李怀印马华伟

党学博,李怀印,马华伟

(中国石化石油勘探开发研究院,北京100083) *

双层管单层连接管道温度应力分析

党学博,李怀印,马华伟

(中国石化石油勘探开发研究院,北京100083)*

为了提高海底管道的铺设效率,提出了双层管单层连接管道结构,并研究了其在正常运行时的温度应力。从理论推导出管道内温度分布的计算公式,与数值模拟结果吻合较好。采用有限元方法模拟了管道连接处的温度应力,发现最大VonMises应力出现在变径管与单层连接管的焊接处,且内管温度变化越大,壁厚越厚,单接管长度越短,管内VonMises应力越大。研究结果对双层管单层连接管道结构设计有指导意义。

海底管道;双层管单接法;温度分布;应力

海底管道是海洋油气资源开发的重要组成部分,目前主要有单层和双层2种形式。单层管主要用于等温输油;双层管用于加热保温输油[1]。由于我国近海海上油田生产的原油多为高黏度稠油,海底管道宜采用双层保温管结构形式[2]。双层管在海上施工过程中焊接工艺复杂,施工速度缓慢,费用较高。本文提出了一种改进的管道连接形式——双层管单层连接结构[3],施工时只需要焊接1道焊缝就能把2个预制管段连接起来,简化了海上作业程序,缩短了焊接和检测时间,铺管速度较快。本文研究了这种管道结构在正常运行期间的温度分布和温度应力。

1 结构形式

双层管单层连接结构以双层钢管为主,内管比外管略长,在每段双层管的两端利用变径管将内、外管连接起来,内、外管之间填充保温材料[4],海上施工时只需将管道两端凸出来的单层管焊接起来。双层管单层连接结构如图1,图中阴影部分为保温材料,为了减少温降在单层连接管和变径管外面也填充保温材料,对整个连接部分进行保温。L1为外管轴向长度,L2为变径管轴向长度,2L3为单层连接管长度。d1和 d2分别为外管和内管的外直径,t1为外管和变径管的壁厚,t2为内管和单层连接管的壁厚,变径管斜度为1∶n。

图1 双层管单层连接管道结构

2 管道内温度分布

管道内温度分布如图2。假设外管温度与环境温度相同,均为 T1,管道正常运行后内管温度由 T1升高至 T2,则内管的温度变化量为ΔT2=T2-T1。变径管处于内、外管之间,其温度分布和厚壁管道径向上的温度分布相似,从 T1逐渐变化到 T2。管道的传热计算公式[5]为

式中,x为沿管线轴向坐标;y为管道导热系数;ΔT为管道内的温度变化;S为形状系数。

式中,A2为内管的横截面积;Ax为变径管上任意横截面面积,Ax=π[d2+x(d1-d2)/L2-t1]t1。

图2 管道内温度分布

变径管两端温度分别为 T1和 T2,则变径管内温度的分布为

式中,x∈(0,L2),A1为外管的横截面积,A1= π(d1-t1)t1。

3 数值模拟

为了验证理论分析的合理性,并分析管道内温度应力分布,采用ANSYS有限元软件对单层连接双层管道结构进行模拟,管道几何模型数据如表1。

表1 管道几何模型参数

假设某单层连接双层管道的外管长度为12 m,单层连接管长度为0.76 m,变径管斜度为1∶4,管道材料弹性模量为200 GPa,泊松比为0.3,热膨胀系数为1.2×10-5(℃)-1。管道几何尺寸和钢材等级均按API规范选取[6]。

3.1 稳态温度场模拟

ANSYS中的Solid 90单元是一种有20个节点的高等三维单元,能很好地模拟物体内的温度分布并能适应复杂的边界条件,因此选用Solid 90单元划分管道模型,根据管道的对称性,横截面内只截取1/4圆进行建模。沿管道壁厚划分3层单元,环向划分为30个微段。焊缝附近由于存在几何突变,单元划分较密,普通双层管内单元划分比较稀疏。图2给出了管道内的稳态温度场,内、外管上的温度与施加的温度荷载相同,分别为80℃和15℃。可以看出,温度只沿管道轴向变化,在任意横截面内沿环向和径向基本不变,变径管温度从15℃逐渐增加到80℃,而且管道直径越小,温度变化越快,这与式(2)的计算结果相同。

3.2 温度应力

因为Solid 90单元只能模拟管道的温度分布,所以在分析结构应力之前应先把Solid 90单元转化为与其形状和节点数相同并能进行应力应变分析的Solid 95单元。管道两端横截面取对称约束,纵截面上与截面垂直的位移为零。导入稳态温度分析结果,对模型进行重新求解,得到管道内各点的温度应力和应变。

由温度变化引起的轴向应力在单层连接管内最大为161.89 MPa;内管次之,约为155.70 MPa;外管最小,仅为3.36 MPa。由于温度变化,使变径管产生轴向和径向位移压缩相邻的单层连接管,产生较大的压应力,加上单层连接管自身的热膨胀,导致焊缝与单层管连接的地方VonMises应力最大。但是焊缝附近存在几何突变和应力集中现象,应力比其他地方更大而且分布复杂,很难得到理论解,通常采用有限元法进行分析[7-8]。

3.3 参数敏感性分析

以管道几何模型数据为基础,用数值模拟方法分析内、外管温度和管道几何尺寸等参数对管道内最大VonMises应力的影响规律。

3.3.1 温度变化的影响

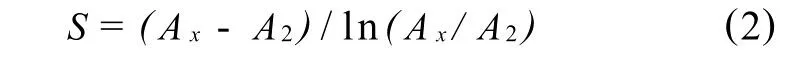

外管温度不变时,管道上的最大VonMises应力随内管温度升高而变大,且二者基本为线性关系。例如,外管温度为15℃,内管温度从15℃逐渐增加到90℃时,管道内最大VonMises应力如图3。

图3 不同温度对应的最大VonMises应力

3.3.2 几何尺寸的影响

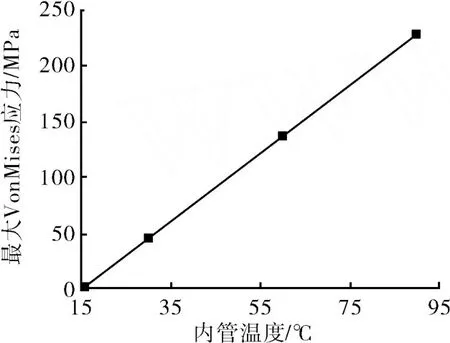

1) 变径管斜度分别为1∶2、1∶4、1∶6时,最大VonMises应力如图4。由图4可知,变径管斜度变化对最大VonMises应力的影响并不明显,只是斜度为4°时应力较小,应力曲线在中间略微下凹。

2) 按API 5L规范,假设外管壁厚为15.88 mm(0.625英寸),内管壁厚分别为9.53(0.375英寸)、12.7(0.5英寸)、14.33 mm(0.564英寸)时,或者内管壁厚为9.53 mm(0.375英寸),外管壁厚分别为11.13(0.438英寸)、14.33(0.564英寸)、15.88 mm(0.625英寸)时,管内最大VonMises应力值如图5。可以看出,最大应力随内管壁厚的增大而变大,随外管壁厚的增大而减小。

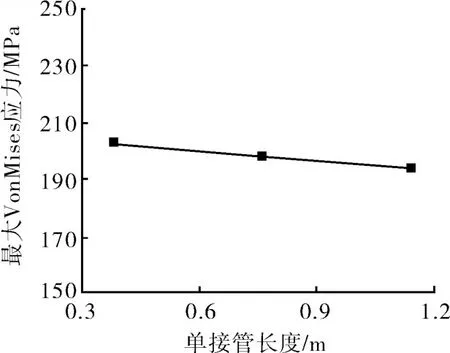

3) 单层连接管长度分别为0.38、0.76、1.14 m时,最大VonMises应力如图6。可以发现,单接管长度越长,管道内最大VonMises应力越小。因此适当增加单接管的长度有助于减小管内最大应力。

图4 不同变径管斜度对应的最大VonMises应力

图5 不同径厚比对应的最大VonMises应力

图6 不同单接管长度对应的最大VonMises应力

4 结论

1) 从理论上推导出了外管、内管和单层连接管上温度分布计算公式,计算结果与数值模拟结果较接近。

2) 单层连接管内的温度应力较大,内管次之,外管应力最小。最大VonMises应力出现在焊缝附近,且随着内管温度的增加而变大,二者基本成线性关系。

3) 内管壁厚越大、外管壁厚越小或者单接管长度越短,最大VonMises应力越大。变径管斜度不同时,最大VonMises应力略有差别,斜度为4°时应力最小。

[1] Dixon M.Analysis methods for pipe-in-pipe systems [C].London:Offshore pipelines conference,1996: 1-15.

[2] 闫澍旺,肖智旺,田英辉.单重保温管海底管线在铺设状态的层间剪力分析[J].海洋技术,2005,24(2): 89-92.

[3] 党学博,龚顺风,金伟良,等.双层管单层连接管道结构的受力分析[J].海洋工程,2008,26(4):70-76.

[4] Bokaian A.Thermal expansion of pipe-in-pipe systems [J].Marine Structures,2004(17):475-500.

[5] 顾泽同,葛永乐,翁中杰,等.工程热应力[M].北京:国防工业出版社,1987:1-11.

[6] API.API Specifications 5L:Specifications for Line Pipe, 43rd Edition[S].Washington,D.C.:American Petroleum Institute,2004.

[7] 张宗峰,袁 姗,张立平.隔水管快速接头有限元分析[J].石油矿场机械,2009,38(6):42-44.

[8] 谢丽婉,陈国明,鞠少栋,等.基于管土耦合的海底管跨涡激疲劳分析程序[J].石油矿场机械,2011,40(2): 1-4.

Temperature Stress Analysis of Double-walled Pipe with Single-walled Connection

DAN G Xue-bo,LI Huai-yin,MA Hua-wei

(Petroleum Ex ploration and Production Research Institute of Sinopec,Beijing100083,China)

For the purpose of improving efficiency of pipe-laying,double-walled pipe with singlewalled connection structure is presented.Temperature distribution of such pipe in normal service is investigated in theory.The analytic solution agrees very well with numerical results.Then the finite element method(FEM)is adopted to simulate the temperature stress near the connection segment of pipeline.It is found from the numerical solutions that maximal VonMises stress appears in the weld between inner and tapered pipe.The maximal VonMises stress increases as the wall thickness and temperature of inner pipe increase or the length of single-walled-connection pipe decreases.The research is helpful for the design of double-walled pipe with single-walled connection structure.

submarine pipeline;double-walled pipe with single-walled connection;temperature distribution;stress

1001-3482(2011)07-0001-04

TE973.1

A

2011-01-14

国家高技术研究发展计划(863计划)资助项目(2006AA09A105-1)

党学博(1982-),男,河北邯郸人,工程师,博士,2010年毕业于浙江大学土木系,目前从事海底管道方面的研究,E-mail:dangxb@pepris.com。